Файл: Отчет по учебной слесарной практике уп. 04. 01 Пм. 04. Выполнение Работ по одной или нескольких процессиям рабочего, должности служащего.docx

Добавлен: 12.12.2023

Просмотров: 266

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

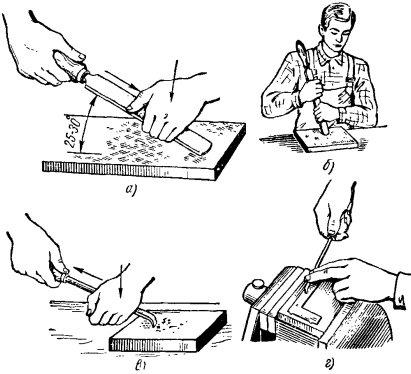

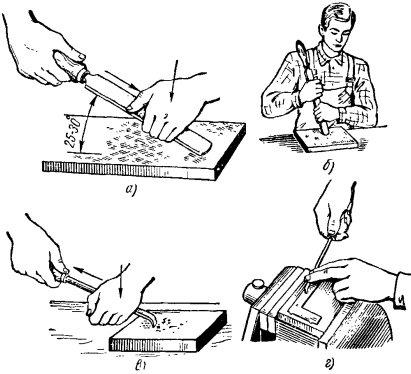

Шабрение плоских поверхностей производится плоскими шаберами с криволинейными режущими кромками. Шабрение поверхности, расположенной по краям (у кромок), выполняется шаберами с прямолинейными режущими кромками. Такой шабер можно выводить немного (не более 1/4 его ширины) за край шабруемой поверхности.

Чистовое шабрение

Шабрение на себя

Шабрение от себя

При шабрении движениями вперед-назад снимают с окрашенных мест слой металла толщиной 0,01 – 0,02 мм. Движение является рабочим ходом, при котором необходимо делать нажим левой рукой. В конце рабочего хода нажим ослабляют.

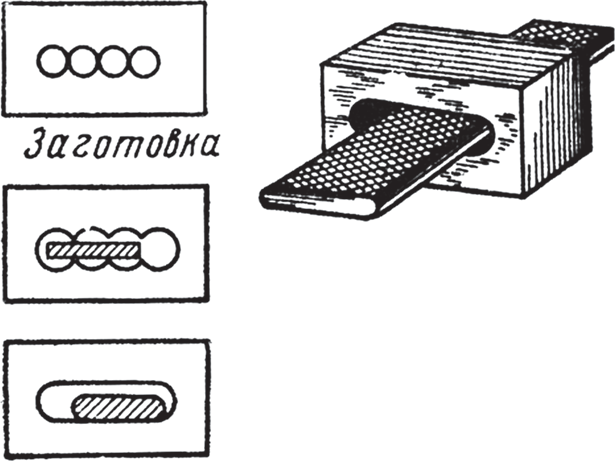

Распиливание – это операция по обработке напильником отверстия или проема для создания заданных размеров и формы.

Распиливание является разновидностью опиливания. При распиливании выполняется обработка напильником отверстия или проема для обеспечения заданных формы и размеров после того, как это отверстие или проем предварительно получены сверлением, обсверливанием контура с последующим вырубанием перемычек, выпиливанием незамкнутого контура (проема) ручной ножовкой, штамповкой или др. Эта операция часто применяется в слесарной практике, особенно при выполнении ремонтных, сборочных и инструментальных работ.

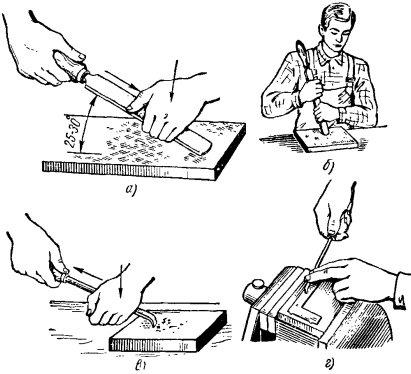

Распиливание квадратного отверстия: а-разметка; б - прием распиливания (цифры указывают последовательность обработки)

Последовательности операций при выпиливании окна.

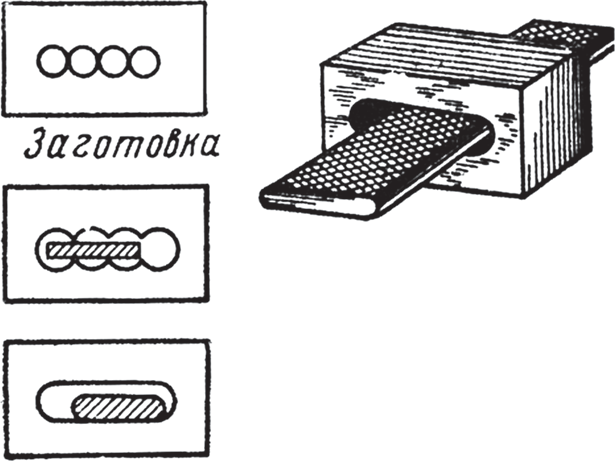

Р аспиливание всегда выполняют в два приема: предварительно (не доходя до риски) и окончательно (в размер). В зависимости от формы контура, подлежащего распиливанию, выбирается форма рабочего инструмента (напильника, надфиля), соответствующие приспособления и контрольно-измерительные инструменты. Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками; трехгранные отверстия –трехгранными, ножовочными и ромбовидными; квадратные отверстия – квадратными; прямоугольные отверстия – квадратными и плоскими. Чтобы не повредить боковых стенок распиливаемого отверстия, сечение напильника по боковым граням должно быть меньше размера отверстия. Особенность операции распиливания по

аспиливание всегда выполняют в два приема: предварительно (не доходя до риски) и окончательно (в размер). В зависимости от формы контура, подлежащего распиливанию, выбирается форма рабочего инструмента (напильника, надфиля), соответствующие приспособления и контрольно-измерительные инструменты. Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками; трехгранные отверстия –трехгранными, ножовочными и ромбовидными; квадратные отверстия – квадратными; прямоугольные отверстия – квадратными и плоскими. Чтобы не повредить боковых стенок распиливаемого отверстия, сечение напильника по боковым граням должно быть меньше размера отверстия. Особенность операции распиливания по

сравнению с опиливанием состоит в том, что контроль качества обработки (размеров и конфигурации) производится специальными проверочными инструментами – шаблонами, выработками, вкладышами и т.д. наряду с применением универсальных измерительных инструментов.

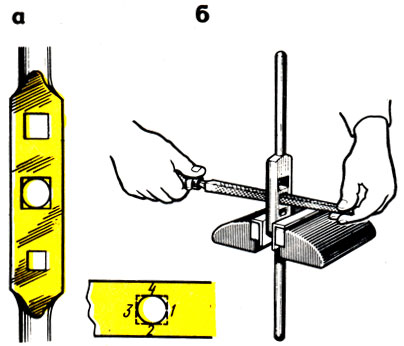

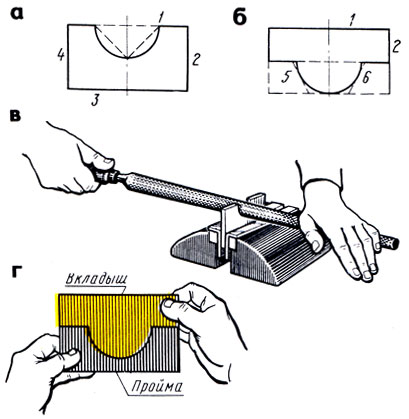

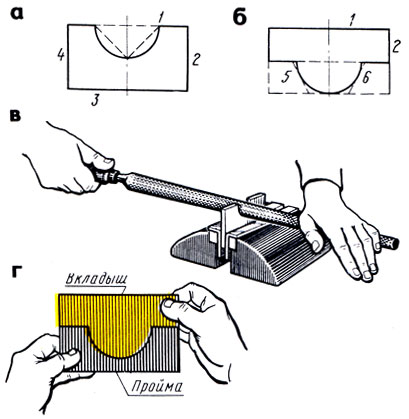

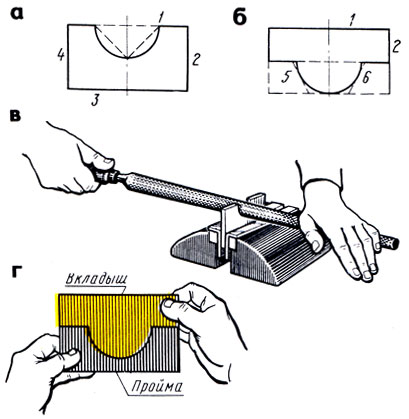

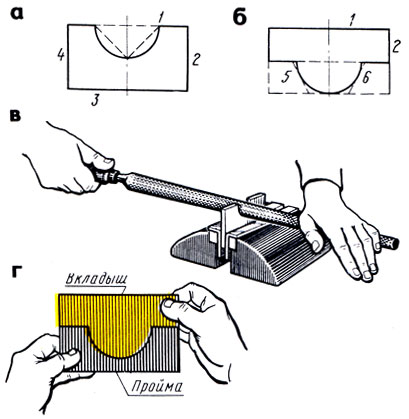

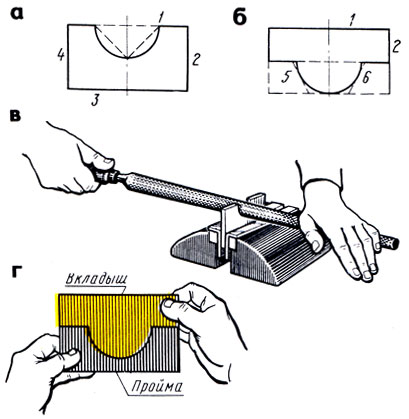

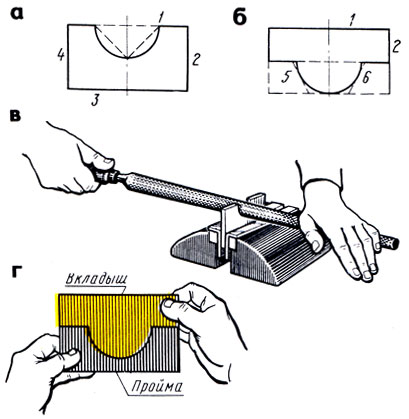

Припасовка – это слесарная операция, заключающаяся во взаимной пригонке способами опиливания двух сопряженных деталей. Припасовываемые контуры деталей подразделяют на замкнутые (отверстия) и незамкнутые (проемы). Одна из припасовываемых деталей, имеющая отверстие или проем, называется проймой, а деталь, входящая в пройму – вкладышем

Припасовка отличается высокой точностью обработки, что необходимо для беззазорного сопряжения деталей (световая щель более 0,002 мм просматривается).

Припасовывают как замкнутые, так и полузамкнутые контуры. Из двух припасовываемых деталей отверстие принято называть – проймой, а деталь, входящую в пройму – вкладышем. Проймы бывают открытыми и замкнутыми.

Припасовка выполняется личными и бархатными напильниками, надфилями, а также абразивными порошками и пастами. Она применяется при обработке шарнирных соединений, в инструментальном деле, для изготовления шаблонов и контршаблонов.

Припасовка: а - разметка, б - подгонка, в - подпиливание, г - проверка вкладышем

Контролируют припасованные поверхности на просвет, а также при помощи специальных пластин (щупов). Если соединяемые детали на просвет не проглядываются, опиливают по краске. Покрыв одну поверхность тонким слоем краски, накладывают на нее другую поверхность сопрягаемой детали. Следы (пятна от краски) показывают, что именно данные места мешают движению одной детали по другой. Пятна снимают напильником и так повторяют, пока подгоняемая поверхность не будет сплошь окрашена. Обычно на подгоняемых поверхностях и без краски различают следы (в виде блестящих пятен) от трения одной поверхности о другую.

Притирка – это операция весьма точной обработки поверхности, выполняемая тонкими абразивными порошками или пастами в смазки нанесенной на поверхность инструмента называемого притиром. Основное назначение притирки – получение герметичного (непроницаемого) соединения деталей: а также получение деталей с высокой точностью (0,001- 0,002мм.).

Чтобы наиболее успешно выполнить притирку необходимо правильно выбрать притир по форме и виду материала притирочные порошки и пасты по роду абразива, а также номеру или сорту смазывающие вещества в зависимости от применяемых при притирке абразивного материала и материала притира. Притиры изготовляют из материалов, которые не должны быть тверже металла обрабатываемой детали. Это необходимо для того, чтобы зерна абразивного порошка вдавливались в поверхность притира. Притиры изготовляют из серого чугуна мягкой углеродистой стали меди латуни свинца сурьмы твердых пород дерева и др.

Для предварительной грубой притирки, когда нужно снять большой слой металла, следует пользоваться притирами, изготовленными из меди латуни и сурьмы, которые удерживают крупный абразив лучше, чем, например, серый чугун. Притиры изготовленные из меди латуни, а также из мягкой стали могут быть применены и для окончательной притирки при условии шаржирования их достаточно мелким абразивным порошком или пастой. На рабочей поверхности притиров, предназначенных для предварительной притирки, делают канавки глубиной 1-2мм. расположенные на расстоянии 12-15мм одна от другой. Эти канавки служат для сбора притирочного материала (абразивного порошка, смешанного с маслом).

Абразивно-притирочный материал для притирки делится на твёрдый и мягкий. Твёрдые естественные абразивные материалы – это минералы, содержащие оксид алюминия и оксид кремния (кварц, кремень, алмаз). Применяют при обработке чугуна, хрупких и труднообрабатываемых материалов. Мягкие абразивные материалы – микро - порошки М28, М20, М14, М10, М7, М5 и пасты ГОИ. Применяются для окончательных доводочных работ.

Пайка – процесс получения неразъемного соединения двух или нескольких металлических заготовок с помощью расплавленного металла, имеющего более низкую температуру плавления, чем металл соединяемых заготовок. При пайке используют специальные вещества – припой; флюсы, которые облегчают процесс пайки за счет растворения оксидов, образующихся при нагревании сопрягаемых заготовок и припоя.

Перед пайкой места соединения заготовок обрабатывают напильником и протирают ветошью. После очистки, поверхности обезжиривают. Паяние осуществляется при нагреве мест соединения заготовок до температуры, превышающей температуру плавления припоя, который при расплавлении заполняет зазор между заготовками. При застывании припой обеспечивает неразъемное и неподвижное соединение заготовок.

В зависимости от температуры плавления припои подразделяют на) и

Пайка мягкими припоями (температура плавления 180 – 300 °С). Мягкие припои – сплав легкоплавких металлов на основе свинца и олова. В качестве флюса при пайке мягкими припоями применяют канифоль – продукт естественного происхождения.

Пайка твердыми припоями (температура плавления 700 – 1 000 °С). Твердые припои – тугоплавкие металлы, которые обеспечивают более прочное соединение заготовок сопряжения. При пайке используют припои из серебра или меди. Поверхности соединяемых заготовок перед пайкой должны быть очищены и пригнаны так, чтобы зазор между ними не превышал 0,1 мм. В процессе паяния положение заготовок должно быть зафиксировано. При пайке твердыми припоями в качестве флюсов применяют буру, борную кислоту или хлорид цинка.

Место соединения деталей с помощью припоя называется паяным швом. В зависимости от назначения швы бывают прочные, плотные и прочноплотные. Прочный шов должен обладать механической прочностью. Плотные швы – сплошные герметичные, не допускающие проникновения пара, жидкости или газа. Прочноплотные швы должны обладать хорошей механической прочностью и быть герметичными.

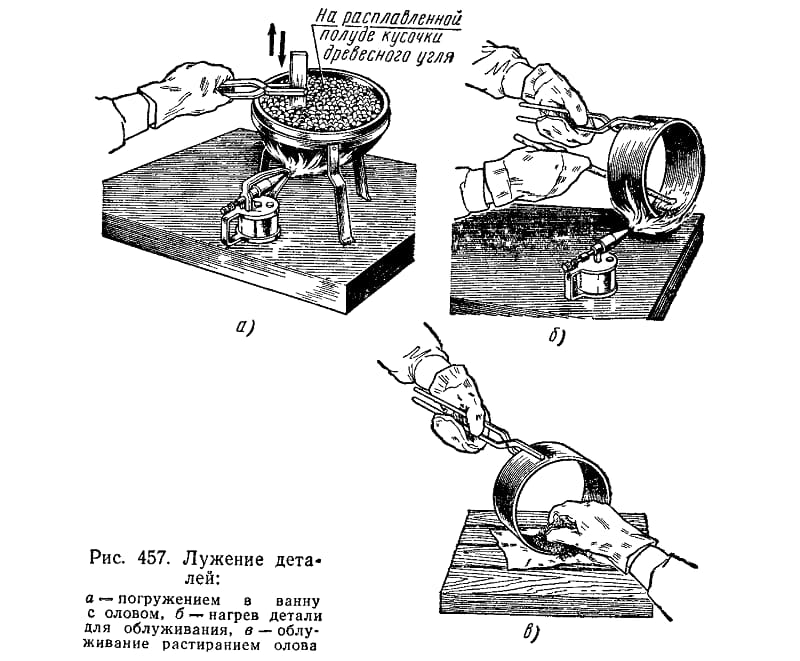

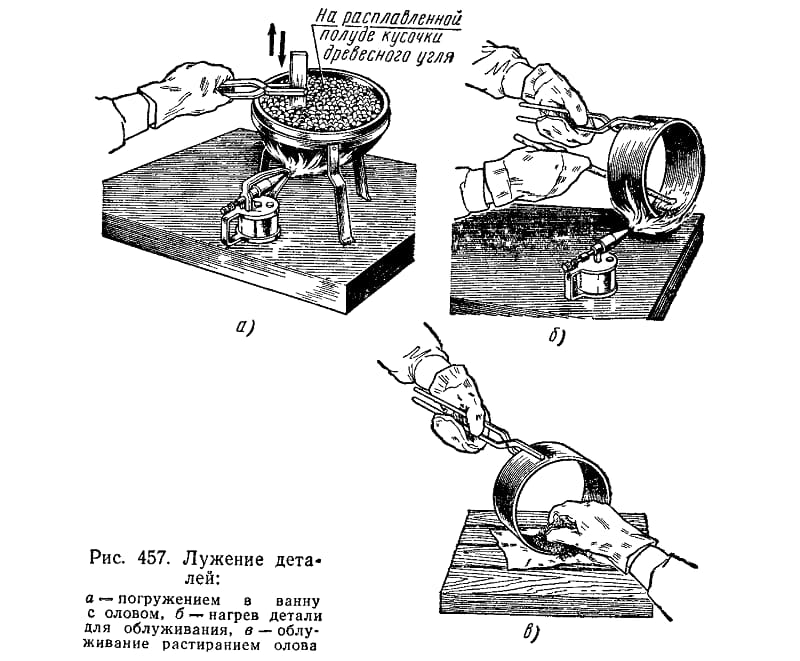

Лужение – это операция по покрытию поверхностей металлических деталей тонким слоем расплавленного олова или оловянно-свинцовыми сплавами. Металл, наносимый на поверхность изделия, называется полудой.

В качестве полуд применяется чистое олово, а для неответственных деталей олово иногда заменяют более дешевым сплавом, состоящим из 5 частей олова и 3 частей свинца. Сплавы (оловянно-свинцовые) нельзя применять при лужении посуды для пищи.

Лудят двумя способами: натиранием (большие изделия) и погружением (небольшие изделия) в расплавленную полуду.

Процесс лужения состоит из четырех операций: подготовки поверхности, нагрева изделия, собственно лужения, последующей обработки.

Подготовка поверхности заключается в очистке ее от грязи, ржавчины и жиров. Очистка производится металлическими щетками, напильниками, шаберами, шлифовальной шкуркой. Зачищенную поверхность протирают (или промывают) раствором соляной кислоты, затем промывают чистой водой и насухо вытирают. После этого поверхность смазывают хлористым цинком и посыпают сверху порошком нашатыря.

Лужение деталей: а – погружение в ванну с оловом; б - нагрев детали для облуживания; в – обуживание растиранием олова

Нагрев поверхности производится медленно до температуры 200—250°, лучше всего на древесном угле. Лужение производят так: насыпают на нагретую поверхность порошок припоя, после того как он начнет плавиться, растирают его по поверхности чистой паклей или ветошью. Последующая обработка заключается в промывке луженой детали в теплой воде или растворе извести и сушке детали на воздухе.

Склеивание – метод получения неразъемного соединения за счет введения между поверхностями сопряжения специального вещества, которое способно обеспечивать скрепление частей изделия в единое целое.

Однако применение клеевых соединений ограниченно. Недостатками клеевых соединений являются низкая термостойкость, которая не превышает 100 °С; склонность к ползучести при длительном воздействии нагрузок, а также необходимость длительной выдержки в процессе выполнения соединения.

Тем не менее, склеивание находит достаточно широкое применение при соединении металлических и неметаллических материалов, заделке трещин и раковин в неответственных деталях, восстановлении неподвижных посадок.

Материалы, применяемые для клеевых соединений: в качестве материалов для выполнения клеевых соединений применяют различные марки клеев, выбор которых осуществляют в зависимости от материала соединяемых заготовок, пользуясь справочными таблицами.

Нанесение клеевого состава на соединяемые поверхности осуществляется вручную: необходимо зачистить и обезжирить поверхность, а также необходимо соблюдать температурный и временной режимы при выполнении клеевых соединений; инструмент для нанесения выбирают в зависимости от консистенции клеевого состава: пастообразные клеи наносят шпателем, жидкие – кистью или с применением пульверизатора. Слой клея, наносимый на соединяемые поверхности, должен быть равномерным по толщине и в нем должны отсутствовать пузырьки воздуха. После чего, соединяемые поверхности приводят в контакт друг с другом с помощью давления, что обеспечивает фиксирование деталей, достижение достаточного контакта между клеем и поверхностями, создание клеевой прослойки оптимальной толщины. Величина давления зависит от вязкости клея, точности подгонки поверхностей, жесткости склеиваемых участков; оптимальное значение подбирают для каждого клея отдельно. Для создания давления при применяют пневматические или гидравлические прессы, зажимные устройства, грузы и др.

Чистовое шабрение

Шабрение на себя

Шабрение от себя

При шабрении движениями вперед-назад снимают с окрашенных мест слой металла толщиной 0,01 – 0,02 мм. Движение является рабочим ходом, при котором необходимо делать нажим левой рукой. В конце рабочего хода нажим ослабляют.

Распиливание – это операция по обработке напильником отверстия или проема для создания заданных размеров и формы.

Распиливание является разновидностью опиливания. При распиливании выполняется обработка напильником отверстия или проема для обеспечения заданных формы и размеров после того, как это отверстие или проем предварительно получены сверлением, обсверливанием контура с последующим вырубанием перемычек, выпиливанием незамкнутого контура (проема) ручной ножовкой, штамповкой или др. Эта операция часто применяется в слесарной практике, особенно при выполнении ремонтных, сборочных и инструментальных работ.

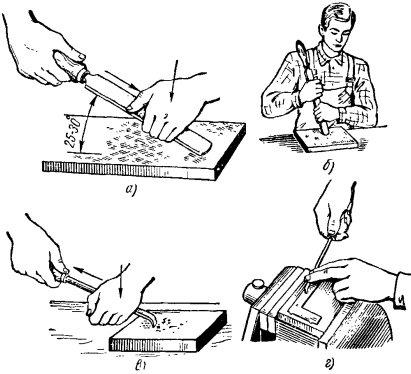

Распиливание квадратного отверстия: а-разметка; б - прием распиливания (цифры указывают последовательность обработки)

Последовательности операций при выпиливании окна.

Р

аспиливание всегда выполняют в два приема: предварительно (не доходя до риски) и окончательно (в размер). В зависимости от формы контура, подлежащего распиливанию, выбирается форма рабочего инструмента (напильника, надфиля), соответствующие приспособления и контрольно-измерительные инструменты. Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками; трехгранные отверстия –трехгранными, ножовочными и ромбовидными; квадратные отверстия – квадратными; прямоугольные отверстия – квадратными и плоскими. Чтобы не повредить боковых стенок распиливаемого отверстия, сечение напильника по боковым граням должно быть меньше размера отверстия. Особенность операции распиливания по

аспиливание всегда выполняют в два приема: предварительно (не доходя до риски) и окончательно (в размер). В зависимости от формы контура, подлежащего распиливанию, выбирается форма рабочего инструмента (напильника, надфиля), соответствующие приспособления и контрольно-измерительные инструменты. Круглые и овальные отверстия распиливают круглыми, полукруглыми и овальными напильниками; трехгранные отверстия –трехгранными, ножовочными и ромбовидными; квадратные отверстия – квадратными; прямоугольные отверстия – квадратными и плоскими. Чтобы не повредить боковых стенок распиливаемого отверстия, сечение напильника по боковым граням должно быть меньше размера отверстия. Особенность операции распиливания по

сравнению с опиливанием состоит в том, что контроль качества обработки (размеров и конфигурации) производится специальными проверочными инструментами – шаблонами, выработками, вкладышами и т.д. наряду с применением универсальных измерительных инструментов.

Припасовка – это слесарная операция, заключающаяся во взаимной пригонке способами опиливания двух сопряженных деталей. Припасовываемые контуры деталей подразделяют на замкнутые (отверстия) и незамкнутые (проемы). Одна из припасовываемых деталей, имеющая отверстие или проем, называется проймой, а деталь, входящая в пройму – вкладышем

Припасовка отличается высокой точностью обработки, что необходимо для беззазорного сопряжения деталей (световая щель более 0,002 мм просматривается).

Припасовывают как замкнутые, так и полузамкнутые контуры. Из двух припасовываемых деталей отверстие принято называть – проймой, а деталь, входящую в пройму – вкладышем. Проймы бывают открытыми и замкнутыми.

Припасовка выполняется личными и бархатными напильниками, надфилями, а также абразивными порошками и пастами. Она применяется при обработке шарнирных соединений, в инструментальном деле, для изготовления шаблонов и контршаблонов.

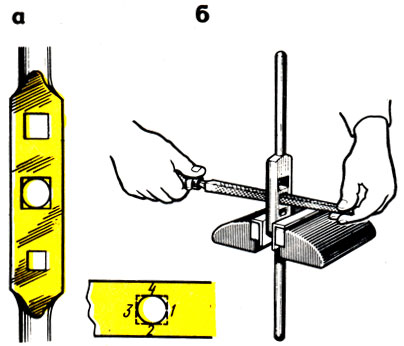

Припасовка: а - разметка, б - подгонка, в - подпиливание, г - проверка вкладышем

Контролируют припасованные поверхности на просвет, а также при помощи специальных пластин (щупов). Если соединяемые детали на просвет не проглядываются, опиливают по краске. Покрыв одну поверхность тонким слоем краски, накладывают на нее другую поверхность сопрягаемой детали. Следы (пятна от краски) показывают, что именно данные места мешают движению одной детали по другой. Пятна снимают напильником и так повторяют, пока подгоняемая поверхность не будет сплошь окрашена. Обычно на подгоняемых поверхностях и без краски различают следы (в виде блестящих пятен) от трения одной поверхности о другую.

Притирка – это операция весьма точной обработки поверхности, выполняемая тонкими абразивными порошками или пастами в смазки нанесенной на поверхность инструмента называемого притиром. Основное назначение притирки – получение герметичного (непроницаемого) соединения деталей: а также получение деталей с высокой точностью (0,001- 0,002мм.).

Чтобы наиболее успешно выполнить притирку необходимо правильно выбрать притир по форме и виду материала притирочные порошки и пасты по роду абразива, а также номеру или сорту смазывающие вещества в зависимости от применяемых при притирке абразивного материала и материала притира. Притиры изготовляют из материалов, которые не должны быть тверже металла обрабатываемой детали. Это необходимо для того, чтобы зерна абразивного порошка вдавливались в поверхность притира. Притиры изготовляют из серого чугуна мягкой углеродистой стали меди латуни свинца сурьмы твердых пород дерева и др.

Для предварительной грубой притирки, когда нужно снять большой слой металла, следует пользоваться притирами, изготовленными из меди латуни и сурьмы, которые удерживают крупный абразив лучше, чем, например, серый чугун. Притиры изготовленные из меди латуни, а также из мягкой стали могут быть применены и для окончательной притирки при условии шаржирования их достаточно мелким абразивным порошком или пастой. На рабочей поверхности притиров, предназначенных для предварительной притирки, делают канавки глубиной 1-2мм. расположенные на расстоянии 12-15мм одна от другой. Эти канавки служат для сбора притирочного материала (абразивного порошка, смешанного с маслом).

Абразивно-притирочный материал для притирки делится на твёрдый и мягкий. Твёрдые естественные абразивные материалы – это минералы, содержащие оксид алюминия и оксид кремния (кварц, кремень, алмаз). Применяют при обработке чугуна, хрупких и труднообрабатываемых материалов. Мягкие абразивные материалы – микро - порошки М28, М20, М14, М10, М7, М5 и пасты ГОИ. Применяются для окончательных доводочных работ.

Пайка – процесс получения неразъемного соединения двух или нескольких металлических заготовок с помощью расплавленного металла, имеющего более низкую температуру плавления, чем металл соединяемых заготовок. При пайке используют специальные вещества – припой; флюсы, которые облегчают процесс пайки за счет растворения оксидов, образующихся при нагревании сопрягаемых заготовок и припоя.

Перед пайкой места соединения заготовок обрабатывают напильником и протирают ветошью. После очистки, поверхности обезжиривают. Паяние осуществляется при нагреве мест соединения заготовок до температуры, превышающей температуру плавления припоя, который при расплавлении заполняет зазор между заготовками. При застывании припой обеспечивает неразъемное и неподвижное соединение заготовок.

В зависимости от температуры плавления припои подразделяют на) и

Пайка мягкими припоями (температура плавления 180 – 300 °С). Мягкие припои – сплав легкоплавких металлов на основе свинца и олова. В качестве флюса при пайке мягкими припоями применяют канифоль – продукт естественного происхождения.

Пайка твердыми припоями (температура плавления 700 – 1 000 °С). Твердые припои – тугоплавкие металлы, которые обеспечивают более прочное соединение заготовок сопряжения. При пайке используют припои из серебра или меди. Поверхности соединяемых заготовок перед пайкой должны быть очищены и пригнаны так, чтобы зазор между ними не превышал 0,1 мм. В процессе паяния положение заготовок должно быть зафиксировано. При пайке твердыми припоями в качестве флюсов применяют буру, борную кислоту или хлорид цинка.

Место соединения деталей с помощью припоя называется паяным швом. В зависимости от назначения швы бывают прочные, плотные и прочноплотные. Прочный шов должен обладать механической прочностью. Плотные швы – сплошные герметичные, не допускающие проникновения пара, жидкости или газа. Прочноплотные швы должны обладать хорошей механической прочностью и быть герметичными.

Лужение – это операция по покрытию поверхностей металлических деталей тонким слоем расплавленного олова или оловянно-свинцовыми сплавами. Металл, наносимый на поверхность изделия, называется полудой.

В качестве полуд применяется чистое олово, а для неответственных деталей олово иногда заменяют более дешевым сплавом, состоящим из 5 частей олова и 3 частей свинца. Сплавы (оловянно-свинцовые) нельзя применять при лужении посуды для пищи.

Лудят двумя способами: натиранием (большие изделия) и погружением (небольшие изделия) в расплавленную полуду.

Процесс лужения состоит из четырех операций: подготовки поверхности, нагрева изделия, собственно лужения, последующей обработки.

Подготовка поверхности заключается в очистке ее от грязи, ржавчины и жиров. Очистка производится металлическими щетками, напильниками, шаберами, шлифовальной шкуркой. Зачищенную поверхность протирают (или промывают) раствором соляной кислоты, затем промывают чистой водой и насухо вытирают. После этого поверхность смазывают хлористым цинком и посыпают сверху порошком нашатыря.

Лужение деталей: а – погружение в ванну с оловом; б - нагрев детали для облуживания; в – обуживание растиранием олова

Нагрев поверхности производится медленно до температуры 200—250°, лучше всего на древесном угле. Лужение производят так: насыпают на нагретую поверхность порошок припоя, после того как он начнет плавиться, растирают его по поверхности чистой паклей или ветошью. Последующая обработка заключается в промывке луженой детали в теплой воде или растворе извести и сушке детали на воздухе.

Склеивание – метод получения неразъемного соединения за счет введения между поверхностями сопряжения специального вещества, которое способно обеспечивать скрепление частей изделия в единое целое.

Однако применение клеевых соединений ограниченно. Недостатками клеевых соединений являются низкая термостойкость, которая не превышает 100 °С; склонность к ползучести при длительном воздействии нагрузок, а также необходимость длительной выдержки в процессе выполнения соединения.

Тем не менее, склеивание находит достаточно широкое применение при соединении металлических и неметаллических материалов, заделке трещин и раковин в неответственных деталях, восстановлении неподвижных посадок.

Материалы, применяемые для клеевых соединений: в качестве материалов для выполнения клеевых соединений применяют различные марки клеев, выбор которых осуществляют в зависимости от материала соединяемых заготовок, пользуясь справочными таблицами.

Нанесение клеевого состава на соединяемые поверхности осуществляется вручную: необходимо зачистить и обезжирить поверхность, а также необходимо соблюдать температурный и временной режимы при выполнении клеевых соединений; инструмент для нанесения выбирают в зависимости от консистенции клеевого состава: пастообразные клеи наносят шпателем, жидкие – кистью или с применением пульверизатора. Слой клея, наносимый на соединяемые поверхности, должен быть равномерным по толщине и в нем должны отсутствовать пузырьки воздуха. После чего, соединяемые поверхности приводят в контакт друг с другом с помощью давления, что обеспечивает фиксирование деталей, достижение достаточного контакта между клеем и поверхностями, создание клеевой прослойки оптимальной толщины. Величина давления зависит от вязкости клея, точности подгонки поверхностей, жесткости склеиваемых участков; оптимальное значение подбирают для каждого клея отдельно. Для создания давления при применяют пневматические или гидравлические прессы, зажимные устройства, грузы и др.