Добавлен: 28.03.2023

Просмотров: 178

Скачиваний: 7

Предложения. У предприятия наблюдается агрессивный тип политики управления активами и пассивами. Существует довольно высокий риск потери платежеспособности, так как высокий удельный вес занимают краткосрочные обязательства.

Предприятию стоит нарастить собственный капитал и уменьшить долю заемных средств, а это в свою очередь, позволит снизить затраты на проценты за кредит.

Помимо этого, следует немного снизить долю оборотных активов на предприятии, а именно уменьшить запасы, в следствие чего увеличится доходность текущих активов, ускорится уровень продаж (из-за уменьшения времени простоев), а, следовательно, возрастёт конкурентоспособность предприятия. Рекомендуется снизить себестоимость продукции, повысить производительность, путем оптимизации производства и внедрении новых технологий.

2.2 Предполагаемые мероприятия по реорганизации ОАО «МАНОТ»

Цель каждого предприятия – это работать доходно и рентабельно. Для этого необходимо, чтобы индивидуальные затраты организаций не превышали или по возможности были ниже необходимых затрат. Экономия и бережливость – это главные характерные черты планового хозяйства, а также источники накопления средств.

В частности, и предприятие «МАНОТ» в связи с ухудшением финансового положения ищет новые пути повышения прибыльности и рентабельности своего дела. В качестве повышения конкурентоспособности организации был выбран метод оптимизации бизнес-процессов на производстве для повышения производительности труда, сокращения запасов на складе, а также снижения себестоимости продукции – что является главной проблемой на данный момент. Как упоминалось раньше, бизнес-процесс – это набор действий, который выполняется в компании для получения заданного результата. Прибыльность и конкурентоспособность напрямую зависит от эффективности бизнес- процессов. На сегодняшний день положение многих отечественных предприятий связано с необходимостью их скорейшей и наиболее эффективной реструктуризации, то есть выполнения комплекса работ, которые не связаны с изменением его организационного и структурного статуса. Так и на предприятии «МАНОТ» для эффективного управления бизнесом руководство предприятия применяет различные методы для совершенствования производства.

С середины 2019 года руководством предприятия с помощью планово-экономического отдела было принято решение о внедрении бережливого производства, которая в будущем приведет к повышению производительности за счет выявления и ликвидации потерь на производстве любого масштаба. А усовершенствование БП осуществляют все работники предприятия, а не только высококвалифицированные специалисты. В качестве эффективных методов стоит предложить несколько вариантов устранения потерь.

Одна из проблем, существующих на предприятии, – это проблема с хаотичным расположением инструментов для работы с продукцией, рабочих материалов, отсутствие сортировки, визуализации, разметки четких линий, что в свою очередь, приводит к увеличению времени на поиск необходимого инвентаря, а, следовательно, увеличивает временные и финансовые потери.

Система 5S это хороший инструмент для самооценки, который сможет увеличить уровень безопасности, улучшить условия труда, повысить удобство и комфорт сотрудников предприятия, а также обеспечит рост качества и производительности. Фактически эта система слажено работает в любых условиях, максимизируя эффективность труда сотрудников предприятия.

Для расчета экономического обоснования данного предложения был выбран один из производственных цехов, и собраны данные по времени выполнения хронометража рабочего времени сотрудника.

В среднем работник тратит порядка 12 секунд для того, чтобы наклониться и взять нужный инвентарь для работы, который находится на нижних полках стеллажей или под столами. За смену сотрудник совершает около 50 наклонов в поиске необходимого инструмента. А, следовательно, в смену на наклоны уходит порядка 10 минут (12с.*50/60с). В месяц сотрудник работает 15 смен, поэтому на наклоны уходит 150 минут. 1,4% времени работы сотрудника составляют потери от наклонов. Стоимость работы человека в минуту составляет 2,5 рубля. Заработная плата сотрудника составляет 22 000 руб./месяц и 264 000 руб./год.

По итогу, можем найти потери за один месяц и за год от ненужных наклонов для одного и работника и для всей бригады цеха (в данном цехе работает 78 человек):

Потеря за месяц = 150 мин.*2,5 руб.=375 руб./мес.

Потеря за год = 375руб. *12 мес.=4 500 руб./год

Потеря за год в рублях = 4500 руб./год*78 чел.=351 000 руб./год

То есть по итогу завод теряет около 350 000 рублей с одного цеха, а если учитывать, что на предприятии 4 цеха, то потери составляют около 1 500 000 рублей.

Внеся изменения в процесс создания продукта, внедряя систему 5S, расположение инвентаря и расходных материалов на уровне глаз, время, которое используется для того, чтобы взять необходимый инструмент будет составлять 2 секунды. Соответственно, после применения системы 5S и визуализации, экономия будет составлять

Экономия времени = 10с.*50/60с.=125 мин./мес.

Экономия в рублях = 125 мин.*2,5руб.=312,5 руб./мес.

Экономия за год в рублях = 312,5 руб./мес.*12мес.=3 750 руб./год

Экономия за год 1 цех=3 750 руб./год *78чел.=292 500руб./год

Сравнительные гистограммы, которые визуализируют финансовые и временные затраты на поиск нужных материалов и инвентаря, когда он находится на нижних стеллажах и на уровне глаз представлены на рисунке 3 и 4 соответственно.

То есть находясь на рабочем месте, человек совершает в 6 раз больше телодвижений, и соответственно затрачивает больше времени на изготовление 1 детали.

Рисунок 2 - Временные затраты на поиск инвентаря с учетом наклонов и без них, мин./год.

Абсолютна заметна разница до и после внедрения системы, временные потери можно сократить на 1500 минут, а, следовательно, повысить производительность.

Рисунок 3 - Финансовые затраты на поиск инвентаря с учетом наклонов и без них, руб./год

Таким образом, применяя систему 5 S, финансовые потери от ненужных наклонов на поиск необходимого инвентаря можно сократить с 4500 рублей в год до 750 рублей в год, а, следовательно, произошло сокращение потерь примерно на 85%.

Экономия в рублях с 1 цеха за год= 750 руб./год*78 чел.=58 500руб.

Экономия в рублях со всего производства = 58 500руб.*4 цеха = 234 000руб.

Помимо затрат большого количества времени на наклоны сотрудников, была выявлена еще одна проблема, которая заключается в том, что в среднем тратит 10 секунд на поиск нужного инвентаря в таре, где он лежит несортированным. За одну смену сотрудник подходит к таре с неотсортированным инвентарем около 40 раз для того, чтобы положить на место или взять инструмент, в месяц составляют 105 минут времени на поиск нужного инвентаря в таре. 1% времени работы сотрудника составляют потери от поиска. Стоимость работы человека в минуту составляет 2,5 рубля, поэтому приведя расчеты, можно сделать выводы о будущей экономии

Потеря времени за смену=10с.*40/60с.=7 мин.

Потеря времени за месяц=7мин.*15=105 мин./мес.

Потеря за месяц в рублях=2,5руб.*105мин.=262,5 руб./мес.

Потеря за год в рублях 1 работник=262,5руб*12мес.=3 150 руб./год

Потеря за год в рублях 1 цех=3 150руб.*78чел.=245 700 руб./год

Не трудно заметить, что потери лишь от несортированного инвентаря в тарах на рабочих местах занимают примерно 1 млн.рублей за 4 цеха. Поэтому после сортировки расходных материалов и инвентаря на поиск нужных вещей стало уходить около 3 секунд. Соответственно, после сортировки можно сэкономить:

Экономия времени=7с.*40/60с.=75 мин./мес.

Экономия в рублях=75мин.*2,5руб.=187,5 руб./мес.

Экономия за год 1 сотрудник=187,5руб./мес.*12мес.=2 250руб./год

Экономия за год 1 цех=2 250руб./год*78чел.=175 500руб./год

Потери за год сократились приблизительно на 30%. Сравнительные гистограммы, визуализирующие временные и финансовые затраты на поиск нужного инвентаря, который находится в неотсортированном виде в таре и отсортированным представлены на рисунке 5 и 6 соответственно.

Абсолютна заметна разница, которая уменьшилась на 71% до и после внедрения системы, временные потери можно сократить на 900 минут в год, а, следовательно, повысить скорость работы сотрудника.

Рисунок 4 - Временные затраты на поиск инвентаря с учетом сортировки и без нее, мин./год

Рисунок 5 - Финансовые затраты на поиск инвентаря с учетом сортировки и без нее, руб./год

Таким образом, после внедрения системы 5S, финансовые потери от поиска неотсортированного инвентаря можно сократить на 70%, с 3 150 рублей в год до 900 рублей в год. Снижение финансовых затрат на поиск инвентаря всех производственных цехов произошло на 72,5% (см.рис.7)

Рисунок 6 - Финансовые затраты на поиск инвентаря всех производственных цехов, руб./год

Итого 7 650 руб./год уходит на наклоны и поиск неотсортированного инвентаря, после внедрения системы 5S и визуализации, можно сэкономить 6000 руб., а за всех работников производственного цеха приблизительно 1 357 200 в год.

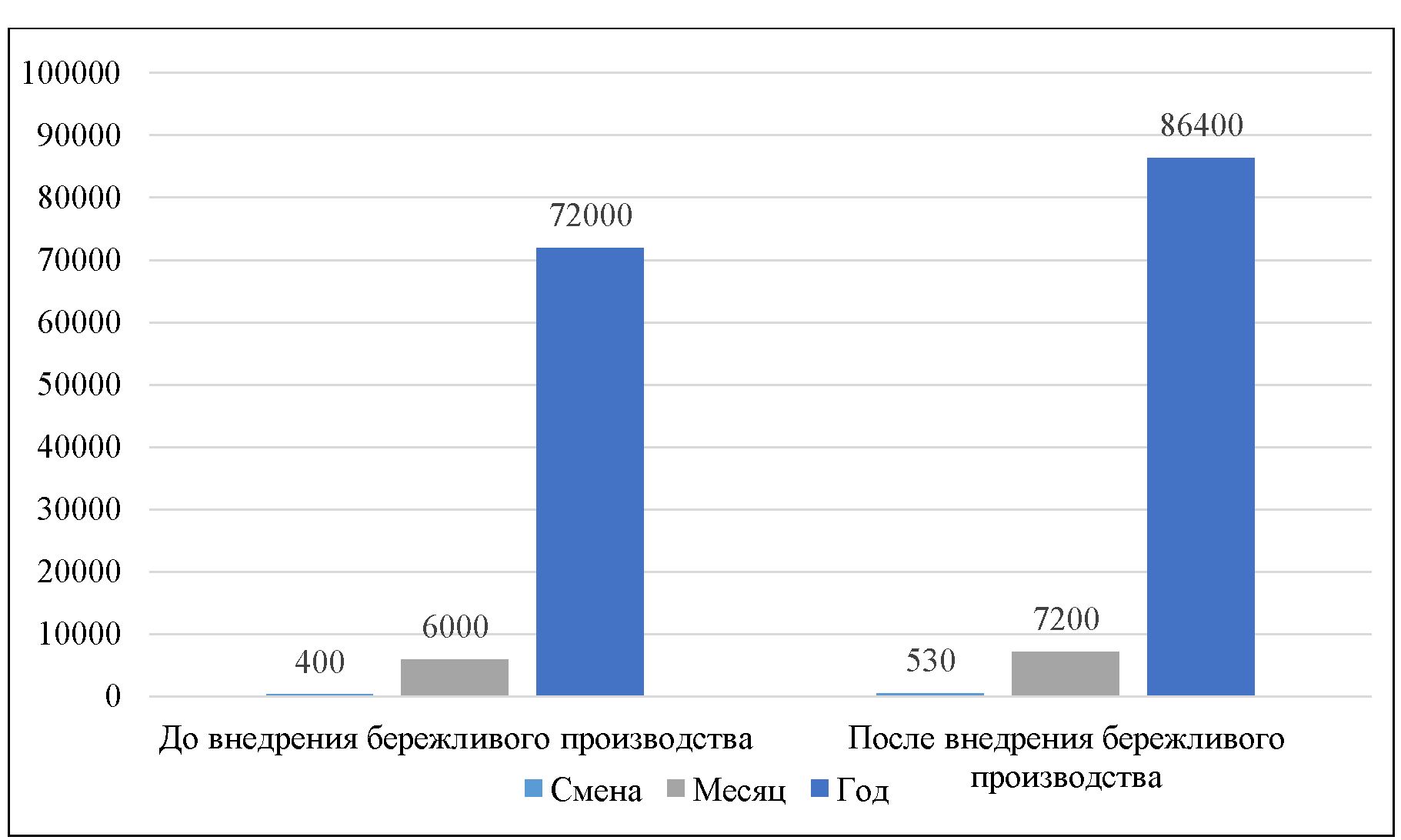

Исходя из расчетов, что за 1 час производят 40 приборов, а на производство 1 прибора до внедрения инструментов бережливого производства требовалось 1,5 минуты, то за 1 десятичасовую рабочую смену будет изготовлено:

60мин./1,5мин.*10=400 приборов

Однако после внедрения инструментов БП, время изготовления одного прибора уменьшилось до 1,13мин. (1,5мин.-7сек.-10сек.), следовательно, за 1 десятичасовую смену будет изготовлено:

60мин./1,13мин.*10=530 приборов

Соответственно после оптимизации производства мы также можем найти показатель производительности труда. Уровень производительности труда выражается количеством продукции, производимой в единицу времени, причем можно брать отношение количества производимой продукции к затратам живого труда.

Итак, произошел рост производительности труда 1 рабочего до и после внедрения инструментов бережливого производства (см.рис.8)

Рисунок 7 - Производительность за год ДО/После внедрения инструментов бережливого производства, детали

Итак, не трудно заметить, что производительность выросла приблизительно на 20% в год. В свою очередь, рост производительности труда ведет к увеличению выпуска продукции, снижению себестоимости, повышению средней заработной платы работников, сокращению рабочего дня и в итоге к повышению благосостояния производства. То есть можно сделать вывод о том, что внедрения бережливого производства действительно реорганизует предприятие, где главной задачей реорганизации является перевод предприятия в некоторое целевое состояние, характеризующееся, как правило, качественно более высоким уровнем организации работы за счет повышения эффективности бизнес- процессов.

Помимо инструмента по устранению потерь от ненужных телодвижений работника, можно предложить и другие методы оптимизации и улучшения производства. Например, метод Just-in-time, который также называется «точно в срок» или «точно вовремя» позволяет устранить потерю от перепроизводства продукции и потерю от излишних запасов, которые наблюдаются у ОАО «МАНОТ».

Традиционный стереотип мышления «чем больше, тем лучше» по -хорошему заменяется на новый «чем меньше, тем лучше», когда дело касается уровня запасов, продолжения производственного цикла, использовании производственных мощностей или величине партии производимой продукции. Суть метода заключается в способе организации производства, при котором тщательно планируются по времени перемещение заготовок и деталей в процессе производства. Планируется это так, что на каждом отдельном этапе процесса производства следующая (зачастую небольшая) партия прибывает для обработки точно в тот момент времени, когда предыдущая партия завершена. То есть по итогу вырабатывается слаженная система, в которой отсутствуют заготовки и детали, которые ожидают обработки, а также отсутствует простаивающее оборудование, которое ожидает деталь для обработки или же рабочие. Данная система трудна для внедрения на производственные масштабы, но весьма эффектива при удачном исполнении. Руководство должно тщательно провести комплекс мероприятий. Например, на производстве необходимо синхронизировать по времени все перемещение полуфабрикатов и сырья, и постараться максимально сократить непроизводительные операции, которые только добавляют стоимость товару. Помимо этого, нужно составить максимально реальный к исполнению план по производству. Должно присутствовать как краткосрочное планирование с жесткой привязкой по времени и оперативным реагированием на внештатные ситуации, так и долгосрочное планирование. Третьим немаловажным шагом будет контроль снабжения, то есть обеспечение сырьём, расходных материалов и так далее в нужном количестве и в нужное время. Наличие оперативного складского учета для контроля движения материалов в реальном времени необходимое условие для осуществления этого пункта.

Процедура обработки изделий занимает примерно 33 минуты и занимает у работника не больше 2 минут активных действий, в то время как процесс переналадки занимает почти 12 минут, следовательно, приблизительно 25% времени оборудования попросту простаивает. На рисунке 8 изображен основные этапы переналадки, где временные затраты на отдельный из этапов соответственно: 19, 42, 60, 50, 184, 34, 222 и 90 секунд - итого 701 секунда в целом.