Файл: Курсовая работа по метрологии, стандартизации и сертификации Вариант хх выполнил обучающийся иоб 23 аэл группы.doc

Добавлен: 09.01.2024

Просмотров: 116

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство сельского хозяйства Российской Федерации

Министерство сельского хозяйства Российской ФедерацииФедеральное государственное бюджетное образовательное учреждение

высшего образования

«Мичуринский государственный аграрный университет»

Кафедра «Стандартизация, метрология и технический сервис»

КУРСОВАЯ РАБОТА

по метрологии, стандартизации и сертификации

Вариант ХХ

Выполнил обучающийся

ИОБ 23 АЭЛ группы

ХХХХХХХХХХ

Руководитель:

д.т.н., профессор

ХХХХХХХХХХ

Мичуринск-Наукоград, 2020

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

Эффективность производства зависит от повышения качества машин, и их надежности. Дисциплина «Метрология, стандартизация и сертификация» позволяет рассматривать задачу повышения качества изготовления, эксплуатации и ремонта технологического оборудования комплексно – с позиций стандартизации, обеспечения взаимозаменяемости и контроля установленных технических требований.

Цель данного курсового проекта – выработка у будущих инженеров-механиков знаний и практического навыка использования и соблюдения требований комплексной системы общетехнических стандартов, выполнения точности расчетов и метрологического обеспечения при производстве, эксплуатации и ремонте техники и оборудования.

Основными задачами являются закрепление знаний, полученных в процессе изучения материала, развитие практических навыков в выборе допусков, посадок, средств измерения и контроля, а также в пользовании справочной литературой.

На основе положения стандартизации разрабатываются качественные показатели продукции с учетом новейших достижений в области квалиметрии и метрологии, повышающих уровень взаимозаменяемости сборочных единиц.

1 РАСЧЕТ И ВЫБОР ПОСАДОК C ЗАЗОРОМ

1.1 Задание и исходные данные

Исходные данные сведем в таблицу 1.1

Таблица 1.1 – Исходные данные

| Параметр | Обозначение | Значение |

| Номинальный диаметр, мм Длина цапфы, мм Шероховатость поверхности вала, мкм Шероховатость поверхности отверстия, мкм Относительная частота вращения деталей, об/мин Радиальная нагрузка на подшипник, Н Марка масла Система изготовления | dn l Rzd RzD n R И-12 Сh | 40 40 1,6 2 1800 800 |

Требуется:

-

Определить наивыгоднейший зазор в соединении, соответствующий наименьшему коэффициенту трения. -

Определить расчетный зазор. -

Выбрать стандартную посадку по таблицам предельных зазоров. -

По таблицам предельных отклонений определить поля допусков деталей и соединения. -

Построить в масштабе схему расположения полей допусков выбранной посадки с указанием всех параметров деталей и соединения. -

Назначить завершающий технологический процесс обработки деталей соединения. -

Выбрать универсальные средства измерения для контроля размеров отверстия и вала. -

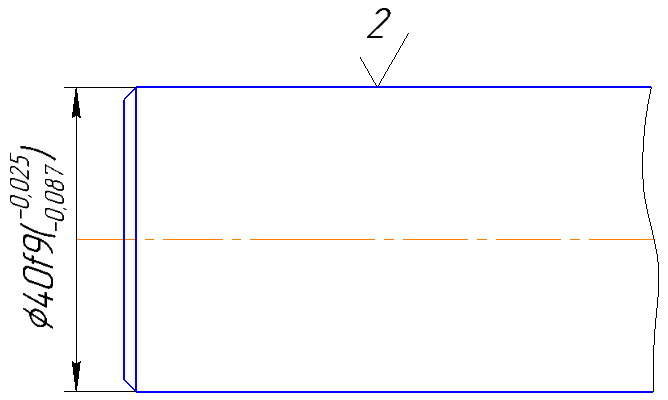

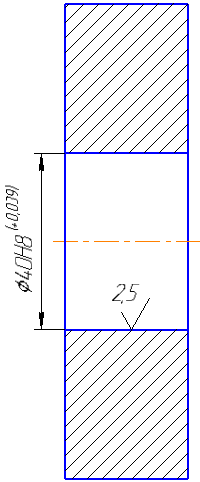

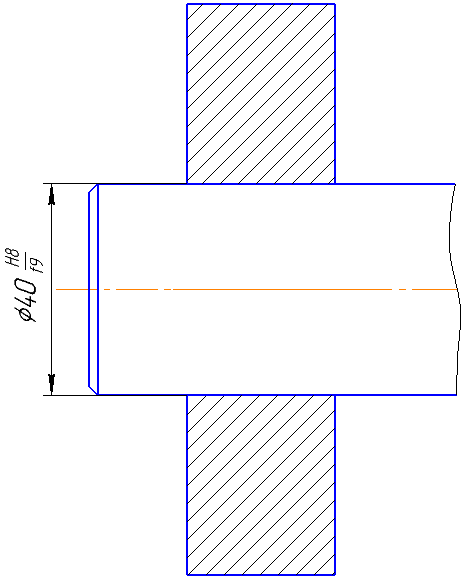

Вычертить эскизы соединения в сборе и его деталей с простановкой размеров и полей допусков.

1.2 Определение расчетного зазора

Посадки с зазором предназначены для получения подвижных соединений. Наиболее распространенным типом ответственных подвижных соединений являются подшипники скольжения, работающие со смазкой.

При выборе подвижных посадок расчетные зазоры определяют, используя гидродинамическую теорию смазки. Соотношение hи S в подшипниках конечной длины выражается зависимостью (1.1) [1]:

где, h – толщина масляного слоя в месте наибольшего сближения поверхностей вала и подшипника в рабочем состоянии, м;

S – зазор между валом и подшипником в рабочем состоянии, м;

dn – номинальный диаметр соединения, м;

l – длина подшипника;

ω – угловая скорость вращения, с-1:

μ – абсолютная вязкость смазочного масла при рабочей температуре, Па*с.

р – среднее удельное давление в подшипнике, определяемое по формуле (1.2) [1]:

где, R – радиальная нагрузка на цапфу, Н.

По формуле (1.1) определяем значение hS:

Если при установившемся движении

h=0,25S, то коэффициент трения получается наименьшим, следовательно, и тепловой режим работы подшипника будет наилучшим. Подставив это значение h в формулу (1.1), найдем значение наивыгоднейшего зазора, м:

Долговечность работы узла зависит от правильности выбора зазора. В результате приработки зазоры увеличиваются за счет снятия шероховатости сопрягаемых деталей. Поэтому целесообразно первоначальный зазор уменьшить на сумму высот шероховатостей вала и отверстия, что обеспечит больший технический ресурс сопряжения. В процессе приработки высота шероховатости уменьшается на 0,7 от первоначальной, поэтому расчетный зазор, по которому следует выбирать посадку, можно определить из выражения (1.4) [1]:

1.3 Выбор стандартной посадки

Условие (1.5) [1] выбора стандартной посадки можно записать так:

где, Sср.ст. – средний стандартный зазор, мкм.

Посадку в первую очередь выбираем из числа предпочтительных. По таблицам справочного материала [1, таблица 1.2] подбираем посадку в системе отверстия, удовлетворяющую условию (1.5). Такой посадкой, например, является Ø40

1.4 Проверка по наименьшей толщине масляного слоя

Выбранную посадку необходимо проверить, исходя из условия обеспечения наименьшего слоя смазки (1.6) [1] при наиболее неблагоприятных условиях. В этом случае:

Чтобы избежать сухого трения, наименьшая толщина масляного слоя должна быть больше суммы высот шероховатостей вала и отверстия (1.7) [1], т.е.

Условие (1.7) выдерживается, т.к. 13,1 > 1,6+2=3,6 , следовательно, посадка выбрана правильно.

1.5 Построение схемы расположения полей допусков

Рисунок 1.1 – Схема расположения полей допусков посадки

для вала верхнее предельное отклонение es = -25мкм, нижнее – ei = -87

для отверстия ES = +39, EI = 0.

Строим схему расположения допусков, рисунок 1.1, где указываем предельные отклонения, допуски и стандартные предельные зазоры.

1.6 Завершающий технологический процесс обработки деталей соединения

Назначаем завершающий технологический процесс, обеспечивающий требуемую точность и шероховатость:

Вал – наружное тонкое точение (алмазное)

Отверстие – шлифование.

1.7 Выбор средства измерения

Выбираем средства измерения.

Для отверстия погрешность измерения δ=50 мкм. По таблице 3.2 [1] для измерения отверстия выбираем индикаторный нутромер с измерительной головкой с ценой деления 0,01 мм при работе в границах всего диапазона шкалы (±∆lim = 25 мкм)

Для вала δ=50 мкм – микрометр типа МК и МП в руках: (±∆lim = 10 мкм).

Результаты выбора заносим в таблицу 1.2.

Таблица 1.2 – Данные по выбору средств измерения

| Наименование детали, ее номинальный размер, поле допуска | Величина допуска изделия IT, мкм | Допускаемая погрешность измерения ±δ, мкм | Предельная погрешность измерительного средства ∆lim, мкм | Наименование измерительного средства | Концевые меры для настройки | |

| разряд | класс | |||||

| Отверстие Ø40Н8 | 0,039 | 10 | 10 | Индикаторный нутромер с измерительной головкой с ценой одного деления 0,01 мм при работе в границах всего диапазона на шкалы | - | - |

| Вал Ø40f9 | 0,062 | 16 | 10 | Микрометр типа МК и МП в руках | - | - |

1.8 Эскизы деталей и соединения в сборе