Файл: Курсовая работа по метрологии, стандартизации и сертификации Вариант хх выполнил обучающийся иоб 23 аэл группы.doc

Добавлен: 09.01.2024

Просмотров: 123

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 РАСЧЕТ И ВЫБОР ПОСАДОК С НАТЯГОМ

2.1 Задание и исходные данные

Исходные данные сведем в таблицу 2.1.

Таблица 2.1 – Исходные данные

| Параметр | Обозначение | Значение |

| Крутящий момент, Н*м Материал вала Длина соединения, мм Метод сборки Осевая сила, кН Номинальный диаметр, мм Внутренний диаметр вала, мм Наружный диаметр ступицы, мм Шероховатость поверхности вала, мкм Шероховатость поверхности отверстия, мкм Материал отверстия Система изготовления | Мкр Сталь 40 l Охлаждение вала Рос dn d1 D2 Rzd RzD СЧ-28 CН | 80 40 2,5 80 20 160 6,3 8 |

Требуется:

-

Определить наименьший натяг, способный передать указанные нагрузки. -

Определить расчетный натяг. -

Выбрать стандартную посадку по таблицам предельных натягов. -

По таблицам предельных отклонений определить поля допусков деталей соединения. -

Провести проверку деталей соединения на прочность. -

Определить усилия запрессовки для механической сборки или температуру нагрева ступицы (охлаждения вала) для термической сборки соединения. -

Построить схему расположения полей допусков с указанием всех параметров деталей и соединения. -

Назначить завершающий технологический процесс обработки деталей соединения. -

Выбрать универсальные средства измерения для контроля размеров отверстия и вала. -

Выполнить эскизы соединения и отдельных деталей с обозначением размеров и полей допусков.

2.2 Определение расчетного натяга

Посадку с натягом применяют в неразъемных соединениях, причем относительная неподвижность сопрягаемых деталей достигается за счет упругих деформаций, возникших при запрессовке.

Натяг в неподвижной посадке должен быть таким, чтобы, с одной стороны, гарантировал относительную неподвижность вала и отверстия, а с другой – не вызывал разрушения деталей при их соединении. Исходя их этих условий выбирают и рассчитывают неподвижную посадку.

Давление, необходимое для передачи крутящего момента Мкр и осевой силы Рос, определяем из выражения (1.10) [1]:

Па

Пагде, р – давление, Па;

dn – номинальный диаметр, мм;

l – длина сопряжения, мм;

Мкр– наибольший крутящий момент, Н*м;

Рос – наибольшая осевая сила, Н;

f= 0,08– коэффициент трения (выбран по таблице 1.5 [1]).

Определяем наименьший натяг, способный передать данную нагрузку, по формуле (1.11) [1]. Предварительно по формуле (1.12) [1] определяем коэффициенты:

где, μ = 0,25 и 0,3 – выбрано по таблице 1.6 [1].

Тогда

где, Ed =

При запрессовке вала в отверстие неровности поверхностей снимаются на 60% от их высоты, что уменьшает действительный натяг в соединении. Поэтому расчетный натяг для выбора неподвижной посадки можно найти по формуле (1.13) [1]:

2.3 Выбор стандартной посадки

При выборе стандартной посадки необходимо выдержать условие (1.17) [1]:

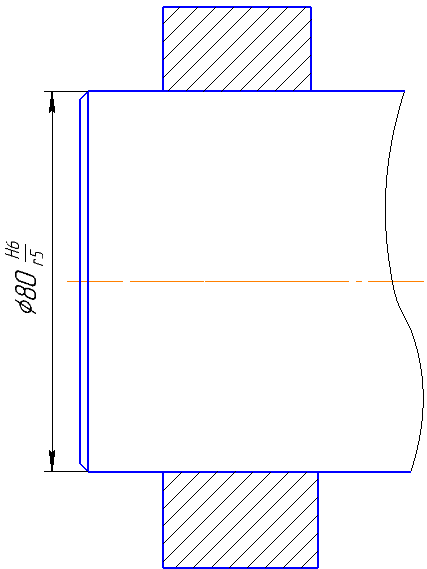

По таблице 1.7 [1] находим, что условию (1.14) не удовлетворяет ни одна из предпочтительных посадок. Поэтому выбираем рекомендуемую посадку Ø80

2.4 Определение полей допусков

Поле допуска вала:

верхнее предельное отклонение es = +56 мкм и нижнее – ei = +43 мкм

Поле допуска отверстия:

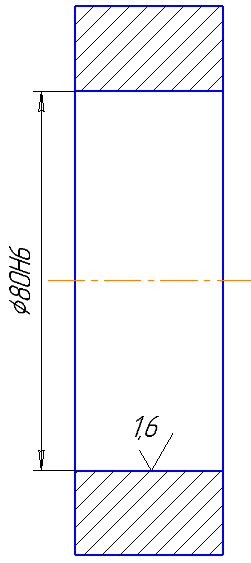

верхнее предельное отклонение ES = +19 мкм и нижнее – EI = 0

2.5 Проверка деталей соединения на прочность

Проверяем детали сопряжения на прочность. Наибольшее давление, которое может возникнуть после запрессовки при использовании выбранной посадки, по формуле (1.15) [1]:

Па

ПаНаибольшие напряжения в материале втулки и вала находим по формуле (1.16) [1]:

Па

Па Па

ПаПредел текучести для стали 40 [1 таблица 1.6]

2.6 Определение температуры охлаждения вала

Температуру нагрева втулки определяем по выражению (1.20) [1]:

где, Sсб – минимально необходимый зазор при сборке, м:

2.7 Построение схемы расположения полей допусков

Рисунок 2.1 – Схема расположения полей допусков посадки

2.8 Завершающий технологический процесс обработки деталей соединения

Назначаем завершающий технологический процесс, обеспечивающий требуемую точность и шероховатость:

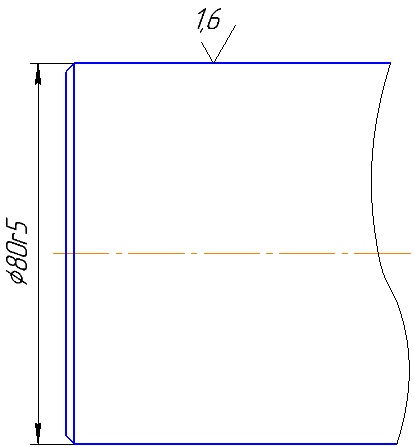

Вал – наружное чистовое точение;

Отверстие – чистовое растачивание на токарном станке.

2.9 Выбор средства измерения

Выбираем средства измерения.

Для отверстия погрешность измерения δ=5 мкм. По таблице 3.2 [1] для измерения отверстия выбираем индикатор типа ИЧ и ИТ с ценой деления 0,01 мм на нормируемом участке легкая стойка (±∆lim = 7 мкм).

Для вала δ=4 мкм – микрометр типа МК в стойке (±∆lim = 5 мкм).

Результаты выбора заносим в таблицу 2.2.

Таблица 2.2 – Данные по выбору средств измерения

| Наименование детали, ее номинальный размер, поле допуска | Величина допуска изделия IT, мкм | Допускаемая погрешность измерения ±δ, мкм | Предельная погрешность измерительного средства ∆lim, мкм | Наименование измерительного средства | Концевые меры для настройки | |

| разряд | класс | |||||

| Отверстие Ø80Н6 | 0,019 | 5 | 4 | Индикатор типа МИГ с ценой деления 0,001 мм | - | 3 |

| Вал Ø80r5 | 0,013 | 4 | 4 | Микрометр типа ИГ с ценой деления 0,002мм | - | - |

2.10 Эскизы деталей и соединения в сборе

3 РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

3.1 Задание и исходные данные

Исходные данные сведем в таблицу 3.1

Таблица 3.1 – Исходные данные

| Параметр | Обозначение | Значение |

| № подшипника | - | 310 |

| dотв/d | - | - |

| D/Dкор | - | 0,7 |

| Радиальная нагрузка, Н | R | 5000 |

| Вращающееся кольцо | - | Нар. |

| Вид нагрузки | - | Спокойная |

Принимаем: вал – сплошной, корпус – неразъемный толстостенный.

Требуется:

-

Определить основные размеры подшипника и предельные отклонения диаметра отверстия внутреннего кольца и диаметра наружной поверхности наружного кольца. -

Определить вид нагружения внутреннего и наружного колец. -

Произвести расчет и выбор посадок и соединений «внутреннее кольцо-вал» и «наружное кольцо-корпус». -

Проверить наличие посадочного радиального зазора в подшипнике. -

Построить схемы расположения полей допусков выбранных посадок. -

Вычертить эскизы подшипникового узла (сборочный чертеж) и сопрягаемых деталей с обозначением допусков и посадок, требований к форме и шероховатости поверхностей.

Надежность и долговечность подшипников качения в значительной степени зависит от правильно выбранных посадок подшипника в корпус и на вал при соблюдении правильного взаимного расположения поверхностей. Посадки назначают в зависимости от типа, размера и класса точности подшипника; значения, направления и характера действующих нагрузок, а также вида нагружения колец.

По таблице 2.10 [1] определяем основные размеры подшипника типа 407:

внутренний диаметр – d= 50 м;

наружный диаметр – D = 110 м;

ширина – В = 27 м;

радиус закругления фаски – r = 3 м

3.2 Вид нагружения колец

Различают три вида нагружения колец подшипника: циркуляционное (кольцо вращается, а результатирующая нагрузки неподвижна), местное (кольцо неподвижно, результатирующая нагрузки также неподвижна), колебательное (равнодействующая сил колеблется на определенном участке не вращающегося кольца).