Файл: Курсовая работа по метрологии, стандартизации и сертификации Вариант хх выполнил обучающийся иоб 23 аэл группы.doc

Добавлен: 09.01.2024

Просмотров: 118

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

6 ВЫБОР ПОСАДОК ШЛИЦЕВОГО СОЕДИНЕНИЯ

6.1 Задание и исходные данные

Исходные данные сведем в таблицу 6.1.

Таблица 6.1 – Исходные данные

| Параметр | Обозначение | Значение |

| Номинальные размеры, мм | | |

| Ширина шлица, мм | b | 6 |

| Центрируемый параметр | d | - |

Требуется:

-

Дать схему принятого центрирования. -

Назначить посадки и определить предельные отклонения для центрирующего и не центрирующего элементов соединения. -

Выполнить схемы расположения полей допусков соединения по внутреннему и наружному диаметрам и по ширине шлица. -

Записать условное обозначение шлицевого соединения, шлицевой втулки и вала по ГОСТу. -

Выполнить эскиз шлицевого соединения и его деталей, указав их условные обозначения.

Шлицевые соединения, несмотря на более сложную технологию изготовления, по сравнению со шпоночными, не менее распространены. Это объясняется следующими их преимуществами: лучшее центрирование и направление посаженных на вал деталей; более равномерное распределение нагрузки по высоте зуба; меньшая концентрация напряжений, что позволяет при одинаковых габаритах передавать больший крутящий момент.

Шлицевые соединения могут быть подвижными, когда втулка перемещается вдоль вала (зубчатые колеса КПП), и неподвижные, когда втулка в процессе работы не должна перемещаться по валу.

В зависимости от технологических и эксплуатационных требований центрирование вала и втулки достигается одним из трех методов: по наружному диаметру D, внутреннему диаметру d, и боковым сторонам зубьев b.

Центрирование по наружному диаметру рекомендуется, когда втулка термически не обрабатывается и при ее изготовлении применяется притягивание. Этот способ наиболее простой и экономичный.

Центрирование по внутреннему диаметру целесообразно применять, когда втулка имеет высокую твердость. Этот метод обеспечивает высокую точность центрирования.

Центрирование по боковым сторонам зубьев не обеспечивает точного центрирования втулки и вала, но дает наиболее равномерное распределение нагрузки между зубьями. Этот метод рекомендуется применять при передаче больших крутящих моментов и при реверсивных нагрузках.

В нашей работе задано центрирование по внутреннему диаметру d.

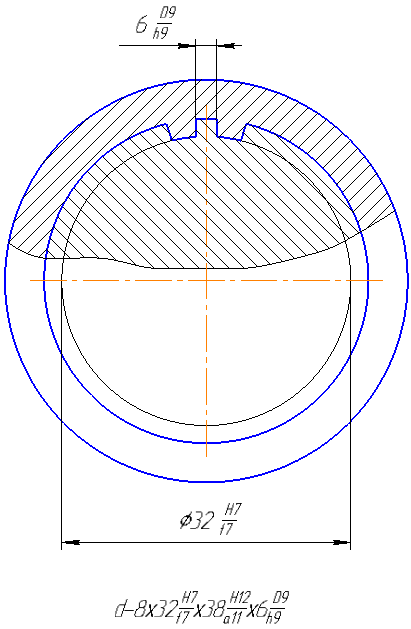

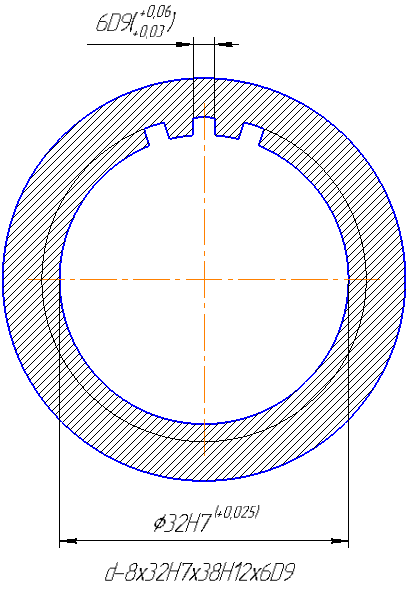

Рисунок 6.1 – Схема центрирования по внутреннему диаметру d

6.2 Назначение посадок и определение предельных отклонений

По таблице 5.6 [1] определяем, что данное соединение относится к средней серии.

В соответствии с рекомендациями ГОСТа, при центрировании по внутреннему диаметру, выбираем следующие посадки:

для центрирующего диаметра d – H7/f7;

по ширине зубьев b – D9/h9;

по наружному диаметру D –Н12/a11.

В соответствии с выбранными посадками определяем предельные отклонения деталей соединения. Данные сводим в форму 2.

Форма 2 – Размерные характеристики деталей шлицевого соединения.

| Наименование элементов шлицевого соединения | Номинальный размер, мм | Поле допуска | Допуск размера Т, мм | Предельные отклонения, мм | Предельные размеры, мм | ||

| верхнее ES(es) | нижнее EI(ei) | max | min | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 Центрирующие элементы: Отверстие Вал | 32 32 | Н7 f7 | 0,025 0,025 | +0,025 -0,025 | 0 -0,050 | 32,025 31,975 | 32,000 31,950 |

| 2.Не центрирующие элементы Ширина впадин отверстия Толщина шлицев вала Отверстие Вал | 6 6 38 38 | D9 h9 H12 а11 | 0,030 0,030 0,250 0,160 | +0,060 0 +0,250 -0,310 | +0,030 -0,030 0 -0,470 | 6,060 6,000 38,250 37,690 | 6,030 5,970 38,000 37,530 |

6.3 Схема расположения полей допусков

Рисунок 6.2 – Схема расположения полей допусков шлицевого соединения

6.4 Условное обозначение заданного соединения

Условное обозначение заданного соединения будет имеет вид:

втулка того же соединения:

шлицевой вал:

6.5 Эскиз шлицевого соединения и его деталей

7 РАСЧЁТ РАЗМЕРНЫХ ЦЕПЕЙ

7.1 Задание и исходные данные.

Исходные данные сведём в таблицу 7.1.

Таблица 7.1 – Исходные данные

| Параметр | Обозначение | Значение |

| Номер чертежа | 2 | - |

| Замыкающее (исходное) звено | ЕΔ | - |

| Метод расчёта | Максимума-минимума | - |

| Допуск на замыкающее звено | ТЕΔ | 0,5 мм |

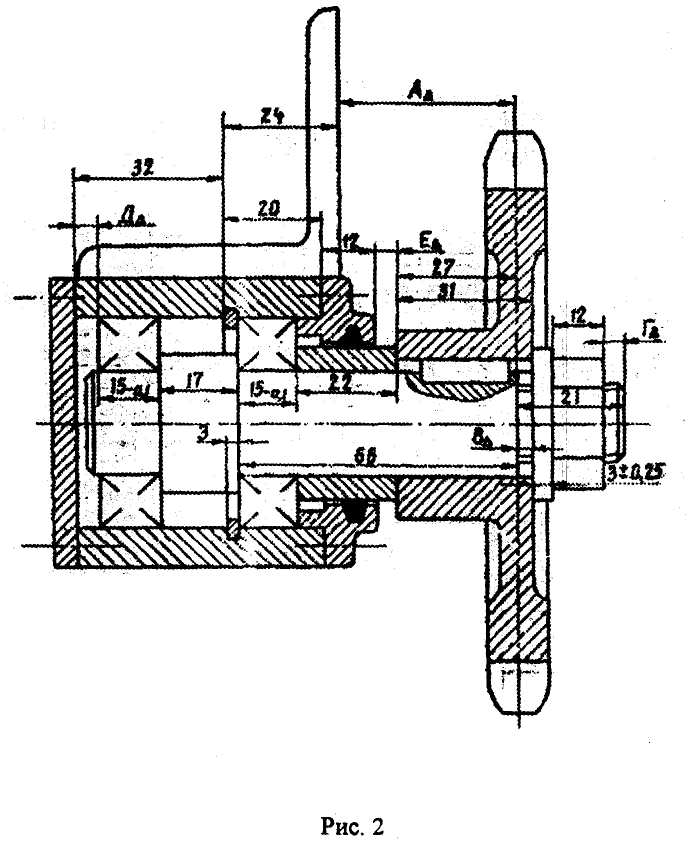

Рисунок 7.1

Требуется:

-

Выявить размерную цепь и дать её схему. -

Проверить правильность составления заданной размерной цепи. -

Установить единицы допуска составляющих звеньев, допуски которых, требуется определить. -

Установить квалитет, по которому следует назначать допуски на составляющие звенья. -

Провести проверку правильности расчёта. -

Составить таблицу допусков и предельных отклонений всех звеньев.

7.2 Схема размерной цепи:

Рисунок 7.2

Рисунок 7.27.3 Определяем номинальный диаметр исходного звена:

ЕΔ = 3+15+22-(20+12) = 8 мм.

Из таблицы 6.1 [3] выписываем значение единицы допуска для интервалов, соответствующих номинальным размерам звеньев:

i1 = 0,73, i3 = 1,31, i4=1,08, i5=1,31.

По формуле (6.4) [1] определяем число единиц допуска:

Сравнивая полученное значение a с ближайшим в таблице 6.2 [1] значением aD(d) = 100 мм устанавливаем квалитет IT11 и по ГОСТ 25346-82 назначаем допуски составляющих звеньев:

ТЕ1 = 0,075 мм, ТЕ3 = 0,130 мм, ТЕ4 = 0,110 мм, ТЕ5 = 0,130 мм

Пользуясь формулой (6.3) [1] находим, что

и поэтому допуск одного из составляющих звеньев следует увеличить. В качестве компенсирующего звена выбираем Е3 =22 мм, вместо допуска Е3 = 0,130 мм устанавливаем Е3 = 0,185 мм, т.е. увеличиваем на 65 мм.

Назначаем предельные отклонения составляющих звеньев размерной цепи:

На основании формулы (6.7) и (6.8) [1] получаем, что:

7.4 Допуск замыкающего звена:

следовательно, задача решена правильно.

8 ОЦЕНКА УРОВНЯ КАЧЕСТВА ОДНОРОДНОЙ ПРОДУКЦИИ

8.1 Задание и исходные данные.

Исходные данные сведём в таблицу 8.1.

Таблица 8.1 – исходные данные

| Параметр | | Обозначение | Значение |

| Суммарный годовой полезный эффект от эксплуатации тыс. дет. | Новая модель | П∑Н | 25 |

| Базовая модель | П∑Б | 40 | |

| Срок службы, лет | Новая модель | tН | 8 |

| Базовая модель | tБ | 6 | |

| Стоимость станка, усл. ед. | Новая модель | ЗСН | 10 |

| Базовая модель | ЗСБ | 8 | |

| Эксплуатационные затраты в год, усл. Ед. | Новая модель | ЗЭН | 4 |

| Базовая модель | ЗЭБ | 5 |

Требуется:

-

Определить дифференциальные показатели качества каждому параметру. -

Определить интегральные показатели качества. -

Определить комплексный показатель качества новой модели. -

На основании полученных данных сделать вывод о целесообразности использования новой модели станка.

8.2 Определяем дифференциальные качества по каждому параметру:

8.3 Определяем интегральные показатели качества:

8.4 Определяем комплексный показатель качества:

Из полученных результатов видно, что технический уровень новой модели металлорежущего станка ниже базового.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Серый И.С. Взаимозаменяемость, стандартизация и технические измерения .- М.: Агропромиздат, 1987. – 367с.

2. Допуски и посадки: Справочник / В.Д. Мягков и др. – Л.: Машиностроение, 1982. – Ч.1. – 543 с.

3. Манаенков К.А., Пимкин С.А. Метрология, стандартизация и сертификация: учебное пособие. – Мичуринск, 2001. – 100 с.