Добавлен: 12.01.2024

Просмотров: 208

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Таблица 2.1 – Маршрутный технологический процесс изготовления детали шкив

| № операции | Название операции | Оборудование |

| 00 | отрезная | CARIF 450 BA CNC |

| 05 | токарная с ЧПУ черновая | HTC40z |

| 10 | токарная с ЧПУ чистовая | HTC40z |

| 15 | сверлильная с ЧПУ | PD1616 |

| 20 | термическая | Закалочная электропечь ПВП 5000/12,5М |

| 25 | шлифовальная с ЧПУ чистовая | ОШ-642Ф3 |

| 30 | Контрольная с ЧПУ | MH3D DCC NS |

Таблица 2.2 – Квалитеты точности по операциям технологических процессов

| Номер операции | Наименование операции | Стадия | Квалитет точности | |

| диаметраль-ных размеров | продольных размеров | |||

| 00 | отрезная | – | 14 | 14 |

| 05 | токарная | черновая | 12 | 12 |

| 10 | токарная | чистовая | 9 | 9 |

| 15 | сверлильная | – | 13 | – |

| 20 | термическая | – | – | – |

| 25 | шлифовальная | чистовая | 6 | 7 |

| 30 | контрольная | – | – | – |

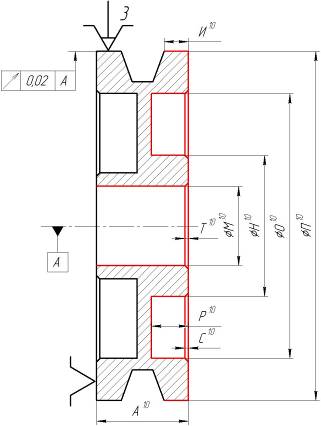

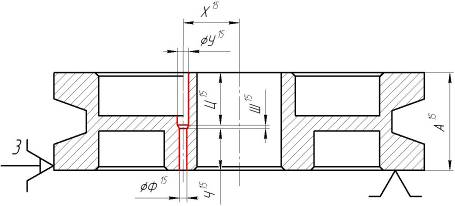

3. Операционные эскизы технологического процесса изготовления детали

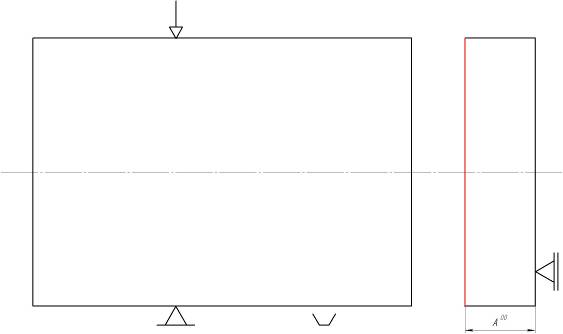

00 Отрезная операция с ЧПУ, станок CARIF 450 BA CNC

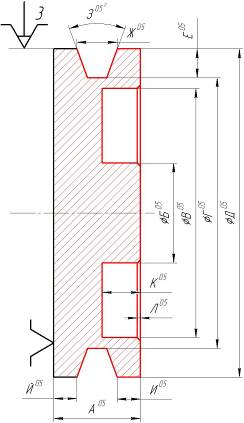

05 Токарная операция с ЧПУ черновая, станок HTC40z

1-й установ

2-й установ

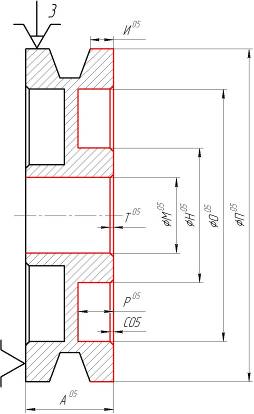

10 Токарная операция с ЧПУ чистовая, станок HTC40z

1-й установ

2-й установ

15 Сверлильная операция с ЧПУ, станок PD1616

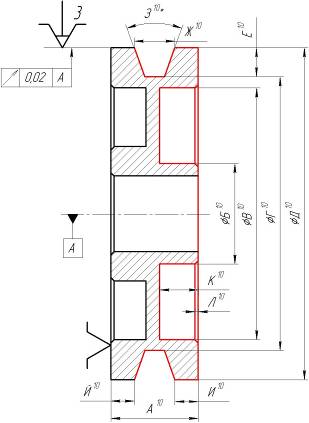

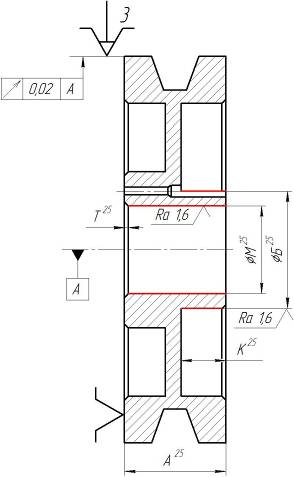

30 Шлифовальная операция с ЧПУ чистовая, станок ОШ-642Ф3

При обработки углеродистой стали и подачи Sz = 0,1

.

.F = 27,3

[2К, П3, С.135]

[2К, П3, С.135]P = F × Σlp × Кp (кг).

где:

Σlp – суммарная длина режущих кромок зубьев одновременно участвующих в работе

Кp – коэффициент Учитывающий условия работы

Σlp = l ×

где:

Zp - число зубьев, одновременно участвующих в работе.

Zc – число зубьев в секунду.

l - длина протачиваемого в мм.

Zp =

Zp =

= 2,88

= 2,88где:

t - шаг зубьев.

Округляем до ближайшего целого числа Zp = 3.

Zc = 2

Станок модели 2Н125.

Деталь закрепляем в кондукторе. На этой операции сверлиться отверстие Д=10 на глубину 12мм.

Глубина резания при сверлении.

(мм);

(мм);где:

Д- диаметр отверстия или сверла.

мм

ммДлина рабочего хода.

Lр.х.= l + y (мм);

где:

l – длина резанья в мм.

l = 12мм.

y – длина подвода врезания и перебега инструмента в мм.

y = 3 мм [2,с.303]

Lр.х.= 12 + 3 = 15 мм

Назначаем подачу.

Для сверления быстрорежущими сверлами с точностью не выше 5 класса (12 кволетета) для диаметра равного 5 мм.

S = 0,1

[2,с2,с.111]

[2,с2,с.111]Уточняем подачу по паспорту станка.

Sо = 0,1

для станка 2Н125 [3,с.282]

для станка 2Н125 [3,с.282]Определяем стойкость инструмента Тр в минутах резания.

Тр = 20 мин. [для Д = 10 мм] [2,с4,с.114]

Расчет скорости резания.

V = Vтабл× К1×К2×К3

где:

К1 – коэффициент зависимости от обработанного материала

К2 – Коэффициент, зависящий от стойкости материала инструмента

К3 – коэффициент, зависящий от отношения длины и диаметра

Vтабл =24

[2,с4,с.115]

[2,с4,с.115]К1=0,9 [2,с4,с.116]

К2=1,25 [2,с4,с.116]

К3=1,0 [2,с4,с.117]

V=24×0,9×1,25×1,0=27м/мин

Расчет частоты вращения шпинделя.

n=

(мин )

(мин )n=

=1790,7 мин

=1790,7 минУточняем n по паспорту станка.

Nст =1400 мин [3,с. 282]

Определяем V действительное.

Vд =

(

( )

)Vд =

=21,98 м/мин

=21,98 м/минПроверяем выбранный режим резания по осевой силе резания.

Ро=Ртабл×Кр [2к,с5,с.124]

Где:

Кр-коэффицент зависящий от обрабатываемого материала.

Для наших условий обрабатывания:

Ртабл=11кг=1100H [2к,с5,с.124]

Кр=1,0 [2к,с5,с.126]

Следовательно, Ро=1100, что вполне удовлетворяет паспортным данным станка так как:

Рmax= 9000 Н [3,с. 282]

Проверяем выбранный режим резания по мощности резания.

Nрез=Nтабл×Kn×

(кВт) [2к,с6,с.126]

(кВт) [2к,с6,с.126]Для заданных условий обработки:

Nтабл=0,2 кВт [2к,с6,с.126]

Kn= 0,9 [2к,с6,с.126]

Nрез=0,2×0,9×

=0,324 кВт

=0,324 кВтПо паспорту станка nэл.дв.=2,8 кВт

ή=0,8

2,8×0,8>0,324

2,24 кВт >0,324 кВт

Расчет основного машинного времени.

Тм=

(мин)

(мин)Тм=

=0,084 мин

=0,084 минΣlp = 19 ×

= 28,5

= 28,5Р = 27,3×28,5 ×1 × 1,0 = 778,05 кг

Проверяем достаточность тяговой силы станка протягивание возможно при выполнении условия Р ≤ О, где: О – тяговая сила станка.

У станка 7523 = 10000 кг. Следовательно, протягивание возможно, т.к. 778,05 < 10000.

5. Определяем скорость резания допускаемую мощностью электродвигателя станка.

Vдоп. =

Nэл.дв. станка 7523= 18,5 кВт

η = 0,85

Vдоп. =

= 123,7

= 123,7  .

.Следовательно, скорость резания равна 7

. Вполне может быть использовано на станке.

. Вполне может быть использовано на станке.6. Определим стойкость протяжки.

Для шпоночных протяжек при обработки стали с твердостью НВ меньше 200

Т = 60 мин [2К, П5, с. 137]

7. Определим машинное время.

Тм =

× K = (мин).

× K = (мин).К = 1 +

где:

V – скорость рабочего хода

Vox – скорость обратного хода

По паспорту станка Vox = 20

.

.К = 1 +

= 1,35

= 1,35Lpx = lп + l + lдоп

где:

Lpx - длина рабочего хода протяжки

lп =28,5 мм

l = 60 мм

lдоп - перебег принимается от 30 до 50 мм.

lдоп =30 мм.

Lpx =28,5+60+30=118,5 мм

Тм =

× 1,3 = 0,022 мин

× 1,3 = 0,022 мин

Станок модели 16К20. Заготовка закрепляется в трехкулачковом патроне.

На этой операции:

Подрезается торец, выдерживая размер 19 мм

Подрезается торец, выдерживая размер 14 мм

Снимается фаска 2

45 .

45 .Переход 2. Подрезаем торец.

Устанавливаем глубину резания. Припуск снимаем за 1 проход (чистовой).

t=

(мм)

(мм)где:

Д-Диаметр заготовки равна 15,5,

d-диаметр детали

t=

=0,75 мм

=0,75 ммНазначаем подачу.

So=0,15мм/об, [2к,т2,с.23]

По паспорту станка 16К20 So=0,15мм/об.

Определяем скорость резания допускаемым резцом.

V=Vтабл.

К1

К1 К2

К2 К3 (м/мин) [2к,т4,с.29]

К3 (м/мин) [2к,т4,с.29]К1-Коэффицент зависящий от обработочного материала

К2- Коэффициент зависящий от стойкости и марки твердого сплава

К3- Коэффициент, зависящий от вида обработки.

При t=0,75 мм So=0,15 мм/об Vтабл=57 м/мин

К1=0,85

К2=1,15

К3=1,35

V= 57

0,85

0,85 1,15

1,15 1,35=75,22 м/мин

1,35=75,22 м/минОпределяем частоту вращения шпинделя соответствующей найденной скорости резания.

n=

(мин )

(мин )n=

=1545,5 мин

=1545,5 минКорректируем частоту вращения шпинделя по паспортным данным станка.

nст= 1250 мин [3, с. 279]

Определяем действительную скорость резания.

Vд=

(м/мин)

(м/мин)Vд=

=60,84 м/мин

=60,84 м/минОпределяем силу резания.

Pz=Pzтабл

К1

К1 К2 (Н)

К2 (Н)где:

К1- коэффициент зависящий от обрабатываемого материала.

К2- коэффициент зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом.

При подаче So=0,15 мм/об и t=0,75 мм Pzтабл=50кг= 500 Н.

К1-1,0 для стали НВ-200

К2-1,0 для скорости резания меньше 100м/мин. [2к,т5,с.36.]

Pz= 500

1,0

1,0 10=500 Н

10=500 НОпределяем мощность затрат на резание.

Nрез=

(кВт)

(кВт)Nрез=

=0,50 кВт

=0,50 кВтNэл.ст. 16К20 равняется 10кВт, КПД=0,75 [3,с. 279]

0,5<10

0,75

0,750,5кВТ<7,5кВт

Следовательно, обработка возможна.

Определяем машинное время.

Тм=

(мин)

(мин)Где:

i-количество проходов

L=l+y+∆ (мм)

Где:

L- длина обработки;

l-длина резания; l=48мм

y-величина врезания y=4

∆- величина перебега, обработка в «упор» ∆=0

L=48+4+0=52 мм

Тм=

=0,28 мин

=0,28 минЗаключение

В результате выполнения данного курсового проекта была достигнута поставленная цель, т. е. разработан технологический процесс изготовления детали «шкив» в серийном производстве и соответственно были решены задачи: