Добавлен: 12.01.2024

Просмотров: 206

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. Разработан чертеж детали «шкив» в CAD-редакторе КОМПАС в соответствии с требованиями ГОСТа, на чертеже приведены все необходимые размеры, отклонения и квалитеты для изготовления детали, а также учтены все свойства поверхностей, необходимые в работе данной детали в сопряжении с другими деталями для обеспечения нормативного срока службы.

2. Разработан маршрутный технологический процесс изготовления детали «шкив» путем выбора технологических операций, целесообразных для изготовления данной детали в серийном производстве, а также стадий операций. Были подобраны все станки для каждой технологической операции с ЧПУ для более производительной и автоматизированной работы по изготовлению детали «шкив».

3. Разработаны операционные эскизы технологического процесса CAD-редакторе КОМПАС. Эта задача была решена путем поэтапного рассмотрения процесса обработки от заготовки до готовой детали. На эскизах имеются необходимые размеры для обработки на каждой операции, символы базирования, закрепления и необходимые специальные требования.

Библиографический список

1. А.Н. Малов «Справочник технолога машиностроения», Т2, М., «Машиностроение», 1972-220с.

2. А.Ф. Горбацевич «Курсовое проектирование по технологии машиностроения», Минск, «Высшая школа», 1975.

3. И.С. Добрыднев «Курсовое проектирование по предмету технология машиностроения», М., «Машиностроение», 1985.

4. В.Г. Сорокина «Марочник сталей и сплавов», М., «Машиностроение», 1989.

5. Паспортные данные станков.

Приложение А

Описание станков с числовым программным обеспечением, используемых при изготовлении детали «шкив»[5]

Отрезной станок CARIF 450 BA CNC Автомат с ЧПУ

Автоматический ленточный отрезной станок “CARIF 450 BA CNC” с ЧПУ состоит из:

- станины, имеющей горизонтальную стенку, бортик, которой выходит на короб для сбора стружки;

- кронштейна, соединённый с этой стенкой, который может вращаться вокруг собственной вертикальной оси;

- арки, которая удерживает режущее полотно, соединённое с кронштейном, который вращается вокруг горизонтальной оси;

- непрерывного мотовариатора скорости резания;

- тисков мостового типа, соединённых с горизонтальной стенкой;

- каретки для поддерживания и подтягивания прутка;

- маслодинамического устройства, которое позволяет выполнять следующие операции:

- автоматическое смыкание тисков,

- быстрое приближение режущего полотна к разрезаемой детали,

- автоматическое резание прутка,

- быстрый подъём арки,

- перемещение каретки для подтягивания прутка с последовательным автоматическим раскрытием/закрытием тисков для продвижения прутка (вплоть до 600 мм);

- электронной панели, которая позволяет:

- работу машины в автоматическом или полуавтоматическом цикле,

- автоматическое повторение пути продвижения прутка (вплоть до 9.999 мм),

- предварительный выбор числа деталей для резания с остановкой машины по окончании намеченных резов;

- гидравлического устройства для вертикального прижима прутков;

- автоматическое устройство остановки машины по окончании прутка (конечный отрезок 120 мм);

Автоматический ленточный отрезной станок «CARIF 450 BA CNC» может применяться для резания металлов, имеющих следующие максимальные размеры:

| | | | |

| 90° | 330 | 450 x 240 | 320 |

| +45° | 280 | 270 x 240 | 250 |

| +60° | 170 | 170 x 125 | 150 |

Технические характеристики

| Режущее полотно | 3660 x 34 x 1,1 мм | |

| Рекомендуются следующие режущие полотна: | ||

| - для разрезания массивных заготовок | 3/4 | зуба на дюйм |

| - для труб, профилей большой толщины и массивных заготовок с Ø < 50 мм | 4/6 | зуба на дюйм |

| - для труб и профилей маленькой толщины | 6/10 | зуба на дюйм |

| Мощность двигателей | 4 / 0,1/ 0,75 5 кВт | |

| Скорость резания | 15 ÷ 100 м/мин | |

| Рекомендуются следующие скорости резания: | ||

| 30 м/мин для легированных сталей с сопротивлением от 80 до 130 кг/кв.мм | ||

| 70 м/мин для углеродистых сталей и легированных сталей с сопротивлением до 80 кг/кв.мм | ||

| Высота рабочего стола | 830 мм | |

| Габариты | 1870 x 2950 x 1550h мм | |

| Вес | 1600 кг | |

Токарный станок с ЧПУ HTC40z

Токарные станки с ЧПУ HTC40z предназначены для автоматической обработки цилиндрических поверхностей, дугообразных, конусных, пазов вращающихся частей, нарезания резьбы с высокой производительностью и точностью. Токарный станок с ЧПУ HTC40z обладает высокой производительностью, точностью и надежностью. Это достигается за счет применения комплектующих и узлов производства ведущих мировых компаний:

- шарико-винтовые пары и направляющие ТНК (Япония);

- шпиндельные и опорные подшипники ШВП - SKF, FAG (Германия), NSK (Япония);

- системы ЧПУ, двигатели, электроника - Siemens (Германия), Mitsubishi, Fanuc (Япония);

- линейные и круговые датчики - Maidenhair (Германия);

- приборы измерения и контроля деталей и инструмента - Renishaw (Англия);

- револьверные головки - Diplomatic (Италия).

За счет такого подхода к формированию комплектации токарного станка с ЧПУ HTC40z достигается высокое качество и надежность по разумной цене.

Особенности конструкции токарного станка с ЧПУ HTC40z.

Токарные центры данной серии разработаны с учетом новых современных технологий. Станки оснащены револьверной головкой фирмы Duplomatic (Италия) с приводным инструментом (ось «С») для проведения операций фрезерования, внецентрового сверления, нарезания резьбы, спирального нарезания резьбы и изготовления шестиугольников, пазов, спирали и пр. Поворот шпинделя позволяет осуществлять различную обработку деталей: отверстие фланца, пересекающиеся отверстия, шпоночные пазы и пр. Особенно станки подходит для токарной обработки валов и дисков со сложной формой и высокой точностью.

Скорость вращения приводного инструмента до 3500 об/мин. Ось «С» может программироваться с минимальной единицей подачи 0,001°. Пиноль задней бабки выдвигается и убирается с помощью системы ЧПУ. Гидравлическое устройство фиксирования обеспечивает высокую точность позиционирования шпинделя.

Технические характеристики токарного станка с ЧПУ HTC40z

| Система ЧПУ | Fanuc 0i-TC или Siemens 802D |

| Диаметр патрона, мм | 250 |

| Угол наклона станины | 45° |

| Максимальный диаметр обработки над станиной, мм | 500 |

| Максимальный диаметр обработки над суппортом, мм | 350 |

| Размеры обрабатываемых дисков, мм | Ø/400х200 |

| Максимальная длина обработки, мм | 750, 1000, 1500 |

| Скорость вращения шпинделя, об/мин | 40-3300 |

| Мощность главного двигателя, кВт | 15/18,5 |

| Конус шпинделя | А2-6 |

| Диаметр отверстия шпинделя, мм | Ø/65 |

| Скорость быстрого перемещения по осям X/Z, м/мин | 8/12 |

| Количество позиций инструмента | 8(12) |

| Количество приводного инструмента | 4(6) |

| Размеры отверстия инструмента, мм | Ø/30/Ø/40 |

| Размеры стандартного инструмента, мм | 20/25 |

| Диаметр пиноли задней бабки, мм | Ø/125 |

| Ход пиноли задней бабки, мм | 150 |

| Конус пиноли задней бабки | МТ5 |

| Точность позиционирования головки инструмента | ±4’’ |

| Повторяемость головки инструмента | ±1,6’’ |

| Индекс точности оси С | 0,0010 (360°) |

| Позиция точности оси С | 36’’ |

| Повторяемость оси С | 18’’ |

| Максимальный диаметр нарезания резьбы, мм | М4,5-М16 |

| Максимальный диаметр фрезерования, мм | 2-20 |

| Максимальный диаметр сверления, мм | 2-20 |

| Точность позиции оси Х, мм | 0,008 |

| Точность позиции оси Z (РМЦ=1000 мм) | 0,015 |

| Повторяемость оси Х, мм | 0,006 |

| Повторяемость оси Z, мм | 0,008 |

| Габаритные размеры (LxWxH), мм | 3630х1960х1980 3880х2005х2236 4260х2020х2100 |

| Масса станка, кг | 8750 9000 9800 |

Стандартная комплектация токарного станка с ЧПУ HTC40z:

- гидравлический патрон

- горизонтальный

- резцедержатель

- задняя бабка

- с гидроприводом пиноли

-система удаления стружки

Дополнительная комплектация токарного станка с ЧПУ HTC40z:

- барфидер (устройство подачи заготовок)

- устройство контроля инструмента

- прибор измерения деталей

- 3-цветная лампа

- патрон с кулачками повышенной жесткости

- неподвижный люнет

- система ЧПУ Fanuc 0i-mate

- 12-позиционная револьверная головка.

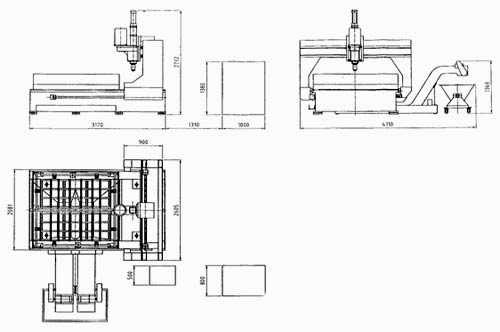

Сверлильный станок PD1616 с ЧПУ, Китай

шкив деталь станок

Назначение станка.

Портальный вертикально-сверлильный станок с ЧПУ предназначен в основном для сверления отверстия в плитах, фланцах и соединительных элементах, в изготовлении теплообменников, котлов, мостов, вышек и других металлоконструкций, в строительной и нефтехимической промышленности. Благодаря высокой точности фиксации и достаточной жёсткости сверлильного шпинделя в технологическом процессе не нужна разметка и использование кондуктора, тем самым легко организуется полуавтоматическое производство, повышать эффективность сверлильной обработки и уменьшать время подготовки к работе.

Технические характеристики.

На станке можно сверлить сквозные отверстия с максимальным диаметром до 50 мм в заготовке не более 1600 х 1600 х 80 мм.

Настоящий станок оборудован самостоятельной сверлильной силовой головкой с гидравлической заданной подачей определенного хода (максимум до 180 мм).

Сверлильная силовая головка со скоростью 10 м/мин. перемещается по двум направлениям и мгновенно фиксируется по заданной точке.

На сверлильной силовой головке предусмотрен главный сервомотор плавного регулирования скорости вращения. Скорость подачи шпинделя бесступенчато регулируется гидравлическим клапаном, что очень удобно при эксплуатации.

Разные этапы хода (ось Z) шпинделя контролируются самостоятельно, т.е. не требуется заранее задавать значения длины сверла и глубины отверстия. От верхнего начального положения шпиндель со сверлом быстро подходит к заготовке и изменяет скорость до рабочей скорости подачи сверла. После сверления отверстия шпиндель автоматически быстро поднимается в верхнее начальное положение. После выполнения одного отверстия сверлильная головка быстро перемещается на место следующего отверстия и цикл повторяется. Сверлильная головка со сверлом имеет возможность отламывания и отвода стружки из отверстия, вследствие чего на таком станке возможно сверлить отверстие с большим отношением глубины к диаметру.