Файл: Государственное бюджетное профессиональное образовательное учреждение московский государственный образовательный комплекс.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 206

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Глава 3. Алгоритм расчёта параметров печатающей головки.................................63

Глава 1. Анализ известных исследований точности аддитивных мехатронных установок

2. Смещение предыдущего слоя относительно нанесенного слоя;

3. Плотность при укладке слоев.

Глава 2. Расчёт и проектирование литьевой мехатронной аддитивной установки. Математический анализ.

2.1. Разработка мехатронной установки присадок для производства форм для литья в песчаные формы.

1. подсистема производства связующего;

2. Подсистема порошкового покрытия.

Расширенная структурная схема технологического комплекса представлена на рисунке 2.1.3.

Рисунок 3.1.11 – Алгоритм определения параметров внесения связующего

Затем мы регулируем размер капли на основе нового значения Rx. На следующем этапе убедитесь, что объем капли для выбранной печатающей головки максимальный и минимальный. Если объем капли недействителен, отображается ошибка недопустимой толщины слоя.

Параметры печатающей головки для достижения заданного объема капли затем определяются путем определения того, находится ли расчетный объем капли в пределах диапазона для конкретного многоточечного режима. Определив количество капель, мы рассчитываем напряжение, при котором может быть достигнут определенный объем, согласно эмпирической зависимости объема капли от напряжения.

Описанный алгоритм позволяет решить задачу определения параметров. Однако это не оптимально, потому что во многих случаях параметр Rx будет находиться в крайних положениях допустимого диапазона. Чтобы избежать этой ситуации, предлагается другой алгоритм, позволяющий оптимизировать значения напряжения питания и плотность распределения точек по оси X относительно номинального значения. Для реализации предложенного механизма был разработан следующий алгоритм (рисунок 3.1.12).Затем мы регулируем размер капли на основе нового значения Rx. На следующем этапе убедитесь, что объем капли для выбранной печатающей головки максимальный и минимальный. Если объем капли недействителен, отображается ошибка недопустимой толщины слоя.

Параметры печатающей головки для достижения заданного объема капли затем определяются путем определения того, находится ли расчетный объем капли в пределах диапазона для конкретного многоточечного режима. Определив количество капель, мы рассчитываем напряжение, при котором может быть достигнут определенный объем, согласно эмпирической зависимости объема капли от напряжения.

Описанный алгоритм позволяет решить задачу определения параметров. Однако это не оптимально, потому что во многих случаях параметр Rx будет находиться в крайних положениях допустимого диапазона. Чтобы избежать этой ситуации, предлагается другой алгоритм, позволяющий оптимизировать значения напряжения питания и плотность распределения точек по оси X относительно номинального значения. Для реализации предложенного механизма был разработан следующий алгоритм (рисунок 3.1.12).

Затем мы регулируем размер капли на основе нового значения Rx. На следующем этапе убедитесь, что объем капли для выбранной печатающей головки максимальный и минимальный. Если объем капли недопустим, отображается ошибка недопустимой толщины слоя.

Параметры печатающей головки, которые достигают заданного объема капли, затем определяются путем определения того, находится ли расчетный объем капли в пределах диапазона для конкретного режима множественной капли. После определения количества капель рассчитывается напряжение для достижения заданного объема в соответствии с эмпирической зависимостью объема капли от напряжения.

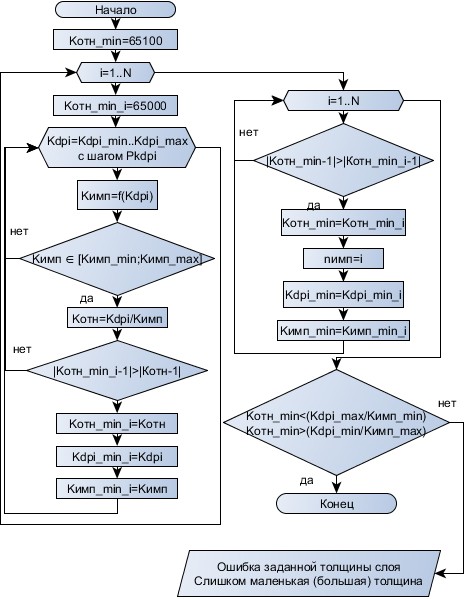

Рисунок 3.1.12 – Алгоритм реализации предложенного механизма

Рисунок 3.1.12 – Алгоритм реализации предложенного механизмаОписанный алгоритм позволяет решить задачу определения параметров. Однако это не оптимально, потому что во многих случаях параметр Rx находится в крайних положениях допустимого диапазона. Чтобы избежать этой ситуации, предлагается другой алгоритм, позволяющий оптимизировать значения напряжения питания и плотность распределения точек по оси X относительно номинала. Для реализации предложенного механизма был разработан следующий алгоритм (рисунок 3.1.12).

Суть алгоритма заключается в следующем: Вводится понятие коэффициента отклонения напряжения питания пьезоэлемента от номинального Kimp (значения которого находятся между Kimp_min и Kimp_max, индивидуально для каждого отпечатка). Используя коэффициент Kdpi, который показывает отклонение Rx от номинального значения и обеспечивает однородность свойств сопротивления по осям, вводим соотношение этих коэффициентов (Krel = Kdpi / Kimp), которое отражает отклонение подключения номинальные параметры. Идеальное значение - 1, с помощью алгоритма можно найти комбинацию параметров, которая дает наименьшее отклонение коэффициента Котна от .

Заключение.

Представленные в дипломной работе теоретические и экспериментальные исследования позволили решить актуальную проблему: повышение точности формованных изделий в аддитивной мехатронной системе для производства песчано-полимерных литейных форм.

В ходе работы были получены следующие основные результаты и выводы:

1. Сформирована структура факторов, влияющих на прецизионные параметры аддитивной установки, проведено исследование, оценено влияние отдельных факторов на погрешности габаритов изделий и оценено их влияние. выбраны наиболее перспективные СМИ. уменьшить погрешность изготавливаемых форм.

2. Аддитивные технологии для управления пьезоэлектрической печатающей головкой 3D-принтера предлагают новый метод, с помощью которого можно изменять количество связующего, вводимого в слой порошка, в соответствии с толщиной слоя, чтобы уменьшить результирующую погрешность контура. с изогнутой поверхностью до четырех раз с сохранением необходимой производительности.

3. Для автоматизированного технологического процесса подачи и разравнивания порошкового материала аддитивной экспериментальной установки разработана мехатронная система, позволяющая уменьшить отклонения линейных размеров, вызванные смещением частиц слоя. за счет перетекания порошкового материала к заготовке из следующего слоя.

4. Разработана компьютерная модель мехатронной системы подачи и выравнивания порошка и представлены результаты компьютерного моделирования процессов нанесения и выравнивания для уменьшения отклонений линейных размеров, вызванных движением частиц пыли.

Список литературы.

-

Terry Wohlers, Wohlers Report 2003, Rapid Prototyping, Tooling & Manufacturing State of the Industry, Annual Worldwide Progress Report. -

Gardan, J. Additive manufacturing technologies: State of the art and trends / J. Gardan // International Journal of Production Research. – 2016. – №54(10). -

Campbell, I. Additive manufacturing: rapid prototyping comes of age / I. Campbell, D. Bourell and I. Gibson // Rapid Prototyping Journal. – 2012. – Vol. 18, №4, -

Goodridge, R.D. Laser sintering of polyamides and other polymers / R.D. Goodridge, C.J. Tuck, R.J.M. Hague // Progress in Materials Science. – 2012. – Vol. 57, Issue 2, -

Heinl, P. Cellular Titanium by Selective Electron Beam Melting / P. Heinl, A. Rottmair,

C. Körner, R.F. Singer // Advanced Engineering Materials. – 2007. – Vol. 9, Issue 5,

-

Chhabra, M. Rapid casting solutions: A review / M. Chhabra, R. Singh // Rapid Prototyping Journal. – 2011. – №17(5), -

Gunther, D. Continuous 3D-printing for additive manufacturing D. Gunther, B. Heymel, J.F. Gunther, I. Edever // Rapid Prototyping Journal. – 2014. – №20(4), - pp. 320-327. -

Mallesham, P. Overview of rapid prototyping technologies: 3D printing / P. Mallesham

// Journal of Manufacturing Engineering. – 2015. – №10(2),

-

Сайт фирмы 3dsystems [Электронный ресурс].

URL: http://www.3dsystems.com/solutions/casting-patterns-and-molds.

-

Сайт фирмы ExOne, "Technology Overview," 2019. [Электронный ресурс]. URL: http://www.exone.com/Resources/Technology-Overview. -

Сайт фирмы VoxelJet, "The rapid and economical method for sand casting molds," 2019. [Электронный ресурс]. URL: http://www.voxeljet.de/en/services/sand/. -

Сайт фирмы EnvisionTEC, “Sand Castings In Just A Few Hours”, 2019. [Электронный ресурс]. URL: https://envisiontec.com/3d-printers/robotic-additive-manufacturing/ -

Islam, M. N. An Investigation of Dimensional Accuracy of Parts Produced by Three- Dimensional Printing / M. N. Islam, Brian Boswell, A. Pramanik //Proceedings of the World Congress on Engineering. – 2013. – Vol. 1, WCE 2013, July 3 - 5, 2013, London, U.K. -

Islam, M. N. Comparison of dimensional accuracies of stereolithography and powder binder printing / M. N. Islam, Hayden Gomer, Samuel Sacks // The International Journal of Advanced Manufacturing Technology. – 2017. – Vol. 88, Issue 9–12, - pp. 3077–3087. -

Brajlih, T. Speed and accuracy evaluation of additive manufacturing machines / T. Brajlih, B. Valentan, J. Balic, I. Drstvensek // Rapid Prototyping Journal. – 2011. – №17,

- pp. 64–75.

-

Ahn, D. Fabrication direction optimization to minimize post-machining in layered manufacturing. / D. Ahn, H. Kim, S. Lee // International Journal of Machine Tools and Manufacture. – 2007. – Vol. 26.