Добавлен: 12.01.2024

Просмотров: 227

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

; 4 – трубчатые подогреватели; 5 – пароотделитель; 6 – пароструйный компрессор (термокомпрессор); 7 – калоризатор (парообразователь); 8 – кран для отбора проб; 9 – кран для выпуска сгущенного молока; 10 – вакуум-насос; 11 – пароструйный вакуум-насос (эжектор)

Рисунок 5 – Схема однокорпусной вакуум-выпарной установки циркуляционного типа

В процессе работы калоризатора молоко перемещается в кипятильных трубках снизу вверх, а в циркуляционных трубах – сверху вниз. Объясняется это разностью между удельными массами сгущаемого продукта. В первом случае удельная масса продукта меньше, так как он насыщен пузырьками пара. В калоризаторе также расположены патрубки подачи сырья на сгущение, краны для взятия пробы и выпуска сгущенного продукта.

Пароотделитель служит для отделения вторичного пара от частичек продукта. Он представляет собой цилиндр с установленным на стоке зонтом-отражателем. Трубопровод соединяет верхнюю часть калоризатора с пароотделителем, он расположен к пароотделителю под углом. Поступающие в него жидкий продукт и пар приобретают вращательное движение. Продукт под действием центробежной силы отбрасывается к стенке пароотделителя и стекает вниз в кольцевое пространство дна, откуда откачивается насосом через кран или по циркуляционной трубе вновь подается в калоризатор на сгущение.

В некоторых установках на соединительной трубе предусмотрен шибер для регулирования скорости движения вторичного пара, что позволяет улучшить качество разделения пара и продукта. В пароотделителе расположены: люк, смотровое окно, осветитель, термометр и воздушный кран. Вверху пароотделителя имеется паросборник, от которого отходят два трубопровода: один – к термокомпрессору, другой – к подогревателю (либо прямо к конденсатору).

Подогреватели по конструкции аналогичны трубчатым пастеризаторам. Сгущаемый продукт движется по трубам, а в межтрубное пространство подаются вторичный пар или его смесь с острым паром. Если один подогреватель не обеспечивает нагрева продукта до необходимой температуры, то устанавливается несколько последовательно соединенных аппаратов.

Конденсатор поверхностного типа выполнен в виде цилиндрического корпуса с верхней и нижней съемными крышками. В корпусе находятся трубки, концы которых развальцованы в верхней и нижней трубных решетках, а также патрубки для подачи вторичного пара из подогревателя или пароотделителя, отвода конденсата, подвода конденсата из калоризатора и нагревателей, отвода воздуха к вакуум-насосу, для подвода и отвода охлажденной воды. Для создания вакуума в системе из котельной через вентиль в пусковой эжектор подается пар, который работает только вначале для ускорения создания вакуума. В дальнейшем при

сгущении работают два других эжектора, установленные последовательно.

Вакуум-выпарная установка работает следующим образом. До начала сгущения сырья в установку засасывается вода. Циркулируя в системе, она ополаскивает установку и позволяет проверить ее герметичность. Подачей пара на эжекторы в системе создают вакуум. При разрежении около 80 кПа начинает засасываться сырье. На конденсатор подают холодную воду, и по мере заполнения трубок калоризатора на 2/3 их высоты в паровую рубашку подается пар.

В установившемся режиме молоко последовательно поступает в первый и второй подогреватели. В первом продукт нагревается вторичным паром до 60...66°С, во втором – острым паром до 70...75°С. При такой температуре молоко подается в калоризатор, где подогревается до 80...85°С и испаряется. По мере образования конденсата его непрерывно откачивают насосом. Если установка работает по принципу непрерывного сгущения, то готовый продукт откачивается по мере достижения заданной концентрации.

Недостатком циркуляционных вакуум-выпарных установок является то, что они имеют большой рабочий объем продукта и характеризуются многократной циркуляцией последнего при выпаривании. Продолжительность пребывания сгущаемого продукта в этих установках довольно велика – до 30...40 мин, а в отдельных случаях и больше. В аппаратах циркуляционного типа продолжительность теплового воздействия на продукт не регулируется.

Аппараты циркуляционного типа в настоящее время получили распространение лишь в комплектах оборудования для малых предприятий, например в установке для получения сгущенного молока ВВУ-150. Для создания вакуума в этой установке применен водокольцевой вакуум-насос. Длительность одного цикла выпаривания 3 ч при производительности установки по перерабатываемому молоку и сгущенному молоку с сахаром соответственно 160 и 50 кг/ч.

Особенностью пленочных вакуум-выпарных установок является то, что технологический процесс выпаривания продукта происходит при его однократном прохождении через калоризатор. Достигается это тем, что калоризатор выполнен в виде длиннотрубного тонкослойного аппарата, а продукт поступает на сгущение с помощью форсунки или специальных перфорированных дисков. Сырье соприкасается с нагретой поверхностью калоризатора в течение З...4 мин и движется по нему с большой скоростью. В конечном итоге это обеспечивает высокий коэффициент теплопередачи в установках пленочного типа и обеспечивает интенсивный процесс сгущения даже при незначительном перепаде между температурами кипения и греющего пара в смежных корпусах установки. В свою очередь, это позволяет применять в вакуум-выпарных установках несколько последовательно соединенных между собой калоризаторов.

Трехкорпусная пленочная вакуум-выпарная установка непрерывного действия показана на рис. 6.

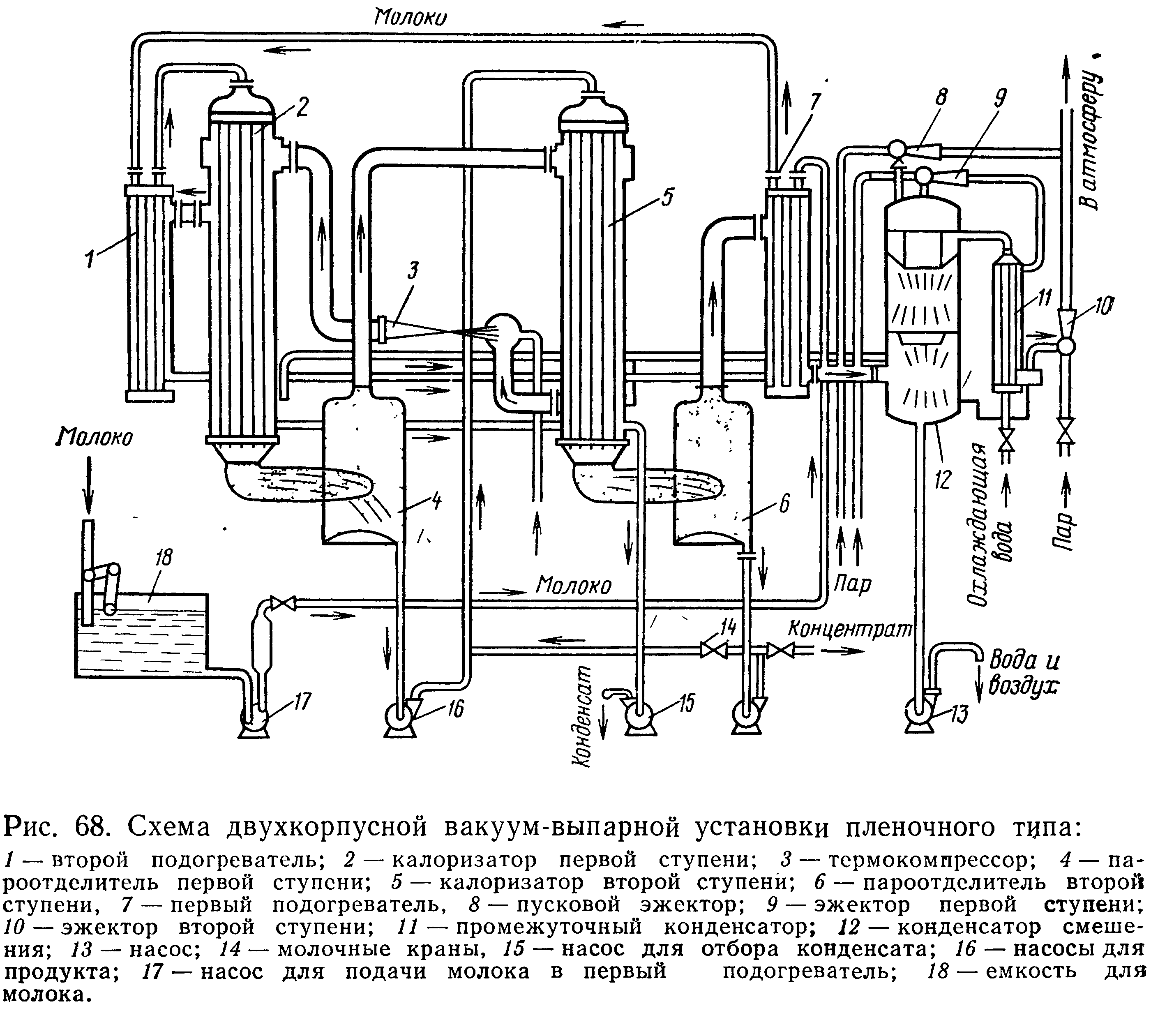

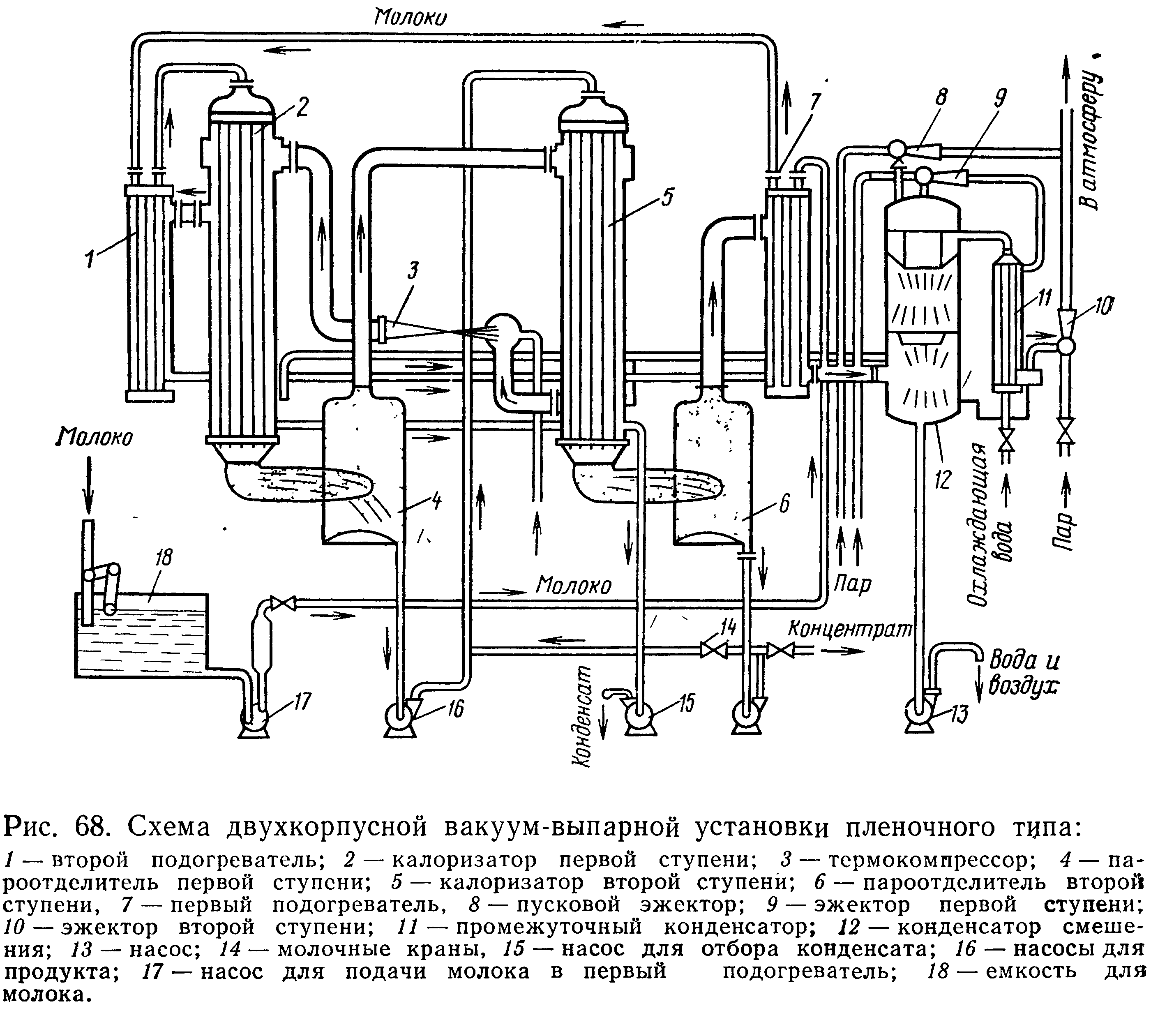

1 – второй подогреватель; 2 – калоризатор первой ступени; 3 – термокомпрессор; 4 – пароотделитель первой ступени; 5 – калоризатор второй ступени; 6 – пароотделитель второй ступени; 7 – первый подогреватель; 8 – пусковой эжектор; 9 – эжектор первой ступени; 10 – эжектор второй ступени; 11 – промежуточный конденсатор; 12 – конденсатор смешения; 13 – насос; 14 – молочные краны; 15 – насос для отбора конденсата; 16 – насосы для продукта; 17 – насос для подачи молока в первый подогреватель; 18 – емкость для молока

Рисунок 6 – Схема двухкорпусной вакуум-выпарной установки пленочного типа

Сырье насосом через счетчик подается в двухсекционный подогреватель. В первой секции оно подогревается вторичным паром, поступающим из пароотделителя, а во второй – паром, поступающим из другого пароотделителя. Температура вторичного пара соответственно 45 и 62°С. Из подогревателя сырье температурой около 54°С проходит через сепаратор-очиститель и направляется в двухсекционный подогреватель. В первой секции продукт нагревается вторичным паром температурой 75 ºС, поступающим из пароотделителя, а во второй секции его окончательный нагрев осуществляется до температуры 80°С при помощи смеси пара, поступающего из паровой рубашки калоризатора, и острого пара.

Сырье температурой 80°С поступает сверху через форсунку в калоризатор первого корпуса установки. Равномерно распределяясь по трубкам калоризатора и частично испаряясь при температуре 75°С, сырье стекает в пароотделитель. В паровую рубашку калоризатора первого корпуса термокомпрессорами подается греющий пар температурой 95°С. Из пароотделителя сырье подается в калоризатор второго корпуса, где кипит при 62°С. В паровой рубашке этого калоризатора теплоносителем является вторичный пар температурой 75°С, поступающий из пароотделителя.

Часть вторичного пара из паровой рубашки калоризатора забирается термокомпрессорами и направляется в подогреватель. Насосом сырье откачивается из пароотделителя и направляется в подогреватель, где в качестве теплоносителя используется пар температурой 70...75°С, поступающий из пароотделителя. Из подогревателя продукт направляется в калоризатор третьего корпуса и распределяется по трубам так же, как и в других калоризаторах. В калоризаторе третьего корпуса сырье кипит при температуре 45°С. Сгущенный продукт стекает в пароотделитель, откуда непрерывно откачивается насосом. На нагнетательной стороне насоса установлены пробоотборник, обратный клапан и вентиль, позволяющий подать продукт в подогреватель и калоризатор на до-сгущение. Сгущенный продукт направляется на сушку или охлаждение.

По мере образования конденсата в калоризаторах и подогревателях его отвод осуществляется через подпорные шайбы. Подпорная шайба представляет собой диск толщиной 5...6 мм, закрепленный между двумя фланцами болтами. В центре она имеет отверстие, через которое может пройти определенное количество конденсата.

Часть вторичного пара из пароотделителя третьего корпуса поступает на конденсатор смешения цилиндрической формы с несколькими патрубками. Сверху в конденсатор подается вода, снизу – вторичный пар. Смесь воды и конденсата откачивается насосом.

Первоначально вакуум в системе создается пусковым эжектором. Паровоздушная смесь из него выбрасывается в атмосферу. В установившемся режиме работы установки необходимое разрежение обеспечивается конденсатором, системой эжекторов, а также промежуточным конденсатором. Для нормальной работы установки на конденсатор необходимо подавать воду температурой не выше 25...28 ºС и поддерживать давление рабочего пара около 0,8 МПа.

Промышленность выпускает вакуум-выпарные установки А2-ОВВ-2 и А2-ОВВ-4 производительностью по испаренной влаге соответственно 2095 и 4025 кг/ч. Они предназначены для сгущения цельного и обезжиренного молока, а также молочной сыворотки. Производительность по исходному продукту первой установки для цельного молока, обезжиренного молока и молочной сыворотки соответственно 2650, 2480 и 2280 кг/ч. В отличие от первой установки, являющейся двухкорпусной с тремя подогревателями, установка А2-ОВВ-4 имеет три калоризатора и четыре подогревателя. Производительность ее по разным видам сырья соответственно 5300, 5150 и 4900 кг/ч. Удельный расход пара на 1 кг испаренной жидкости в этих установках 0,25...0,3 кг.

Продолжительность непрерывной работы (между мойками) не менее 12 ч.

Следует отметить, что некоторые вакуум-выпарные установки дополнительно оснащаются пастеризатором, выдерживателем и вакуумным насосом.

Вакуум-выпарная установка с пластинчатым калоризатором (рис. 7) имеет такой же принцип работы, как и однокорпусная циркуляционная вакуум-выпарная установка. Основное отличие заключается в двухсекционном пластинчатом калоризаторе, барометрическом конденсаторе смешения и вакуум-насосе. Такие установки компактны, невысоки, неметаллоемки. Длительность работы их без мойки около 20 ч. Недостатком по сравнению с установками пленочного типа является довольно большой удельный расход пара (0,5 кг на 1 кг испаренной влаги).

Рисунок 7 – Схема вакуум-выпарной установки с пластинчатым калоризатором

В вакуум-выпарных установках с аммиачным или фреоновым циклом молоко сгущается при большем разрежении и небольшой температуре (25...30°С), что позволяет получать продукт высокого качества. Они экономически эффективны, так как при работе не требуют водяного пара и холодной воды для конденсатора.

Сжатые в компрессоре пары аммиака при температуре 100...140°С, пройдя теплообменник, где они охлаждаются холодной водой до температуры 40...42°С, поступают в межтрубное пространство калоризатора первой ступени. Затем аммиак уже в жидком виде поступает в ресивер и далее в конденсатор.

Вторичный пар, поступающий в поверхностный конденсатор, конденсируется на его трубках и отдает теплоту жидкому аммиаку, находящемуся в трубках. Аммиак в трубках закипает, и пары его откачиваются компрессором. Таким образом, в этих установках аммиак совершает круговой процесс. Для реализации его установка снабжена ресивером, воздухоотделителем, маслоотделителем, насосами и регулирующими вентилями.

Полученный вторичный пар из пароотделителя первой ступени используется как греющий в сдвоенном калоризаторе второй ступени. Вторичный пар из калоризатора второй ступени направляется в поверхностный конденсатор. Таким образом, устройство и принцип работы многих узлов установки с аммиачным циклом и пленочных установок имеют много общего.

Комбинированная вакуум-выпарная установка для сгущения молока с турбокомпрессором (рис. 8) отличается тем, что она снабжена пленочным испарителем, сообщенным с калоризатором и сепаратором, в котором установлена спиральная винтовая тарелка; сепаратор сообщен с верхней частью калоризатора трубопроводом с вентилем-дросселем, а их нижние части сообщены друг с другом трубопроводом с циркуляционным насосом, при этом конденсатор выполнен с вентилем-регулятором расхода хладагента.

Рисунок 5 – Схема однокорпусной вакуум-выпарной установки циркуляционного типа

В процессе работы калоризатора молоко перемещается в кипятильных трубках снизу вверх, а в циркуляционных трубах – сверху вниз. Объясняется это разностью между удельными массами сгущаемого продукта. В первом случае удельная масса продукта меньше, так как он насыщен пузырьками пара. В калоризаторе также расположены патрубки подачи сырья на сгущение, краны для взятия пробы и выпуска сгущенного продукта.

Пароотделитель служит для отделения вторичного пара от частичек продукта. Он представляет собой цилиндр с установленным на стоке зонтом-отражателем. Трубопровод соединяет верхнюю часть калоризатора с пароотделителем, он расположен к пароотделителю под углом. Поступающие в него жидкий продукт и пар приобретают вращательное движение. Продукт под действием центробежной силы отбрасывается к стенке пароотделителя и стекает вниз в кольцевое пространство дна, откуда откачивается насосом через кран или по циркуляционной трубе вновь подается в калоризатор на сгущение.

В некоторых установках на соединительной трубе предусмотрен шибер для регулирования скорости движения вторичного пара, что позволяет улучшить качество разделения пара и продукта. В пароотделителе расположены: люк, смотровое окно, осветитель, термометр и воздушный кран. Вверху пароотделителя имеется паросборник, от которого отходят два трубопровода: один – к термокомпрессору, другой – к подогревателю (либо прямо к конденсатору).

Подогреватели по конструкции аналогичны трубчатым пастеризаторам. Сгущаемый продукт движется по трубам, а в межтрубное пространство подаются вторичный пар или его смесь с острым паром. Если один подогреватель не обеспечивает нагрева продукта до необходимой температуры, то устанавливается несколько последовательно соединенных аппаратов.

Конденсатор поверхностного типа выполнен в виде цилиндрического корпуса с верхней и нижней съемными крышками. В корпусе находятся трубки, концы которых развальцованы в верхней и нижней трубных решетках, а также патрубки для подачи вторичного пара из подогревателя или пароотделителя, отвода конденсата, подвода конденсата из калоризатора и нагревателей, отвода воздуха к вакуум-насосу, для подвода и отвода охлажденной воды. Для создания вакуума в системе из котельной через вентиль в пусковой эжектор подается пар, который работает только вначале для ускорения создания вакуума. В дальнейшем при

сгущении работают два других эжектора, установленные последовательно.

Вакуум-выпарная установка работает следующим образом. До начала сгущения сырья в установку засасывается вода. Циркулируя в системе, она ополаскивает установку и позволяет проверить ее герметичность. Подачей пара на эжекторы в системе создают вакуум. При разрежении около 80 кПа начинает засасываться сырье. На конденсатор подают холодную воду, и по мере заполнения трубок калоризатора на 2/3 их высоты в паровую рубашку подается пар.

В установившемся режиме молоко последовательно поступает в первый и второй подогреватели. В первом продукт нагревается вторичным паром до 60...66°С, во втором – острым паром до 70...75°С. При такой температуре молоко подается в калоризатор, где подогревается до 80...85°С и испаряется. По мере образования конденсата его непрерывно откачивают насосом. Если установка работает по принципу непрерывного сгущения, то готовый продукт откачивается по мере достижения заданной концентрации.

Недостатком циркуляционных вакуум-выпарных установок является то, что они имеют большой рабочий объем продукта и характеризуются многократной циркуляцией последнего при выпаривании. Продолжительность пребывания сгущаемого продукта в этих установках довольно велика – до 30...40 мин, а в отдельных случаях и больше. В аппаратах циркуляционного типа продолжительность теплового воздействия на продукт не регулируется.

Аппараты циркуляционного типа в настоящее время получили распространение лишь в комплектах оборудования для малых предприятий, например в установке для получения сгущенного молока ВВУ-150. Для создания вакуума в этой установке применен водокольцевой вакуум-насос. Длительность одного цикла выпаривания 3 ч при производительности установки по перерабатываемому молоку и сгущенному молоку с сахаром соответственно 160 и 50 кг/ч.

Особенностью пленочных вакуум-выпарных установок является то, что технологический процесс выпаривания продукта происходит при его однократном прохождении через калоризатор. Достигается это тем, что калоризатор выполнен в виде длиннотрубного тонкослойного аппарата, а продукт поступает на сгущение с помощью форсунки или специальных перфорированных дисков. Сырье соприкасается с нагретой поверхностью калоризатора в течение З...4 мин и движется по нему с большой скоростью. В конечном итоге это обеспечивает высокий коэффициент теплопередачи в установках пленочного типа и обеспечивает интенсивный процесс сгущения даже при незначительном перепаде между температурами кипения и греющего пара в смежных корпусах установки. В свою очередь, это позволяет применять в вакуум-выпарных установках несколько последовательно соединенных между собой калоризаторов.

Трехкорпусная пленочная вакуум-выпарная установка непрерывного действия показана на рис. 6.

1 – второй подогреватель; 2 – калоризатор первой ступени; 3 – термокомпрессор; 4 – пароотделитель первой ступени; 5 – калоризатор второй ступени; 6 – пароотделитель второй ступени; 7 – первый подогреватель; 8 – пусковой эжектор; 9 – эжектор первой ступени; 10 – эжектор второй ступени; 11 – промежуточный конденсатор; 12 – конденсатор смешения; 13 – насос; 14 – молочные краны; 15 – насос для отбора конденсата; 16 – насосы для продукта; 17 – насос для подачи молока в первый подогреватель; 18 – емкость для молока

Рисунок 6 – Схема двухкорпусной вакуум-выпарной установки пленочного типа

Сырье насосом через счетчик подается в двухсекционный подогреватель. В первой секции оно подогревается вторичным паром, поступающим из пароотделителя, а во второй – паром, поступающим из другого пароотделителя. Температура вторичного пара соответственно 45 и 62°С. Из подогревателя сырье температурой около 54°С проходит через сепаратор-очиститель и направляется в двухсекционный подогреватель. В первой секции продукт нагревается вторичным паром температурой 75 ºС, поступающим из пароотделителя, а во второй секции его окончательный нагрев осуществляется до температуры 80°С при помощи смеси пара, поступающего из паровой рубашки калоризатора, и острого пара.

Сырье температурой 80°С поступает сверху через форсунку в калоризатор первого корпуса установки. Равномерно распределяясь по трубкам калоризатора и частично испаряясь при температуре 75°С, сырье стекает в пароотделитель. В паровую рубашку калоризатора первого корпуса термокомпрессорами подается греющий пар температурой 95°С. Из пароотделителя сырье подается в калоризатор второго корпуса, где кипит при 62°С. В паровой рубашке этого калоризатора теплоносителем является вторичный пар температурой 75°С, поступающий из пароотделителя.

Часть вторичного пара из паровой рубашки калоризатора забирается термокомпрессорами и направляется в подогреватель. Насосом сырье откачивается из пароотделителя и направляется в подогреватель, где в качестве теплоносителя используется пар температурой 70...75°С, поступающий из пароотделителя. Из подогревателя продукт направляется в калоризатор третьего корпуса и распределяется по трубам так же, как и в других калоризаторах. В калоризаторе третьего корпуса сырье кипит при температуре 45°С. Сгущенный продукт стекает в пароотделитель, откуда непрерывно откачивается насосом. На нагнетательной стороне насоса установлены пробоотборник, обратный клапан и вентиль, позволяющий подать продукт в подогреватель и калоризатор на до-сгущение. Сгущенный продукт направляется на сушку или охлаждение.

По мере образования конденсата в калоризаторах и подогревателях его отвод осуществляется через подпорные шайбы. Подпорная шайба представляет собой диск толщиной 5...6 мм, закрепленный между двумя фланцами болтами. В центре она имеет отверстие, через которое может пройти определенное количество конденсата.

Часть вторичного пара из пароотделителя третьего корпуса поступает на конденсатор смешения цилиндрической формы с несколькими патрубками. Сверху в конденсатор подается вода, снизу – вторичный пар. Смесь воды и конденсата откачивается насосом.

Первоначально вакуум в системе создается пусковым эжектором. Паровоздушная смесь из него выбрасывается в атмосферу. В установившемся режиме работы установки необходимое разрежение обеспечивается конденсатором, системой эжекторов, а также промежуточным конденсатором. Для нормальной работы установки на конденсатор необходимо подавать воду температурой не выше 25...28 ºС и поддерживать давление рабочего пара около 0,8 МПа.

Промышленность выпускает вакуум-выпарные установки А2-ОВВ-2 и А2-ОВВ-4 производительностью по испаренной влаге соответственно 2095 и 4025 кг/ч. Они предназначены для сгущения цельного и обезжиренного молока, а также молочной сыворотки. Производительность по исходному продукту первой установки для цельного молока, обезжиренного молока и молочной сыворотки соответственно 2650, 2480 и 2280 кг/ч. В отличие от первой установки, являющейся двухкорпусной с тремя подогревателями, установка А2-ОВВ-4 имеет три калоризатора и четыре подогревателя. Производительность ее по разным видам сырья соответственно 5300, 5150 и 4900 кг/ч. Удельный расход пара на 1 кг испаренной жидкости в этих установках 0,25...0,3 кг.

Продолжительность непрерывной работы (между мойками) не менее 12 ч.

Следует отметить, что некоторые вакуум-выпарные установки дополнительно оснащаются пастеризатором, выдерживателем и вакуумным насосом.

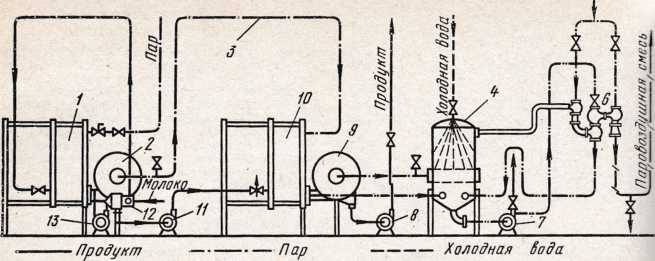

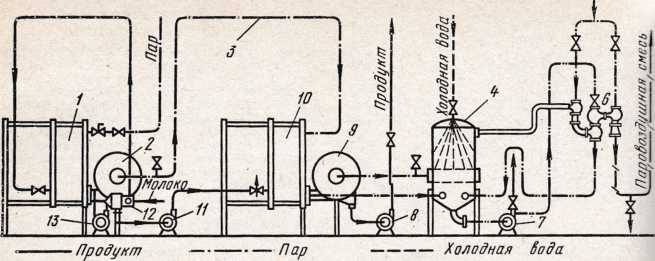

Вакуум-выпарная установка с пластинчатым калоризатором (рис. 7) имеет такой же принцип работы, как и однокорпусная циркуляционная вакуум-выпарная установка. Основное отличие заключается в двухсекционном пластинчатом калоризаторе, барометрическом конденсаторе смешения и вакуум-насосе. Такие установки компактны, невысоки, неметаллоемки. Длительность работы их без мойки около 20 ч. Недостатком по сравнению с установками пленочного типа является довольно большой удельный расход пара (0,5 кг на 1 кг испаренной влаги).

Рисунок 7 – Схема вакуум-выпарной установки с пластинчатым калоризатором

В вакуум-выпарных установках с аммиачным или фреоновым циклом молоко сгущается при большем разрежении и небольшой температуре (25...30°С), что позволяет получать продукт высокого качества. Они экономически эффективны, так как при работе не требуют водяного пара и холодной воды для конденсатора.

Сжатые в компрессоре пары аммиака при температуре 100...140°С, пройдя теплообменник, где они охлаждаются холодной водой до температуры 40...42°С, поступают в межтрубное пространство калоризатора первой ступени. Затем аммиак уже в жидком виде поступает в ресивер и далее в конденсатор.

Вторичный пар, поступающий в поверхностный конденсатор, конденсируется на его трубках и отдает теплоту жидкому аммиаку, находящемуся в трубках. Аммиак в трубках закипает, и пары его откачиваются компрессором. Таким образом, в этих установках аммиак совершает круговой процесс. Для реализации его установка снабжена ресивером, воздухоотделителем, маслоотделителем, насосами и регулирующими вентилями.

Полученный вторичный пар из пароотделителя первой ступени используется как греющий в сдвоенном калоризаторе второй ступени. Вторичный пар из калоризатора второй ступени направляется в поверхностный конденсатор. Таким образом, устройство и принцип работы многих узлов установки с аммиачным циклом и пленочных установок имеют много общего.

Комбинированная вакуум-выпарная установка для сгущения молока с турбокомпрессором (рис. 8) отличается тем, что она снабжена пленочным испарителем, сообщенным с калоризатором и сепаратором, в котором установлена спиральная винтовая тарелка; сепаратор сообщен с верхней частью калоризатора трубопроводом с вентилем-дросселем, а их нижние части сообщены друг с другом трубопроводом с циркуляционным насосом, при этом конденсатор выполнен с вентилем-регулятором расхода хладагента.