Добавлен: 12.01.2024

Просмотров: 232

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

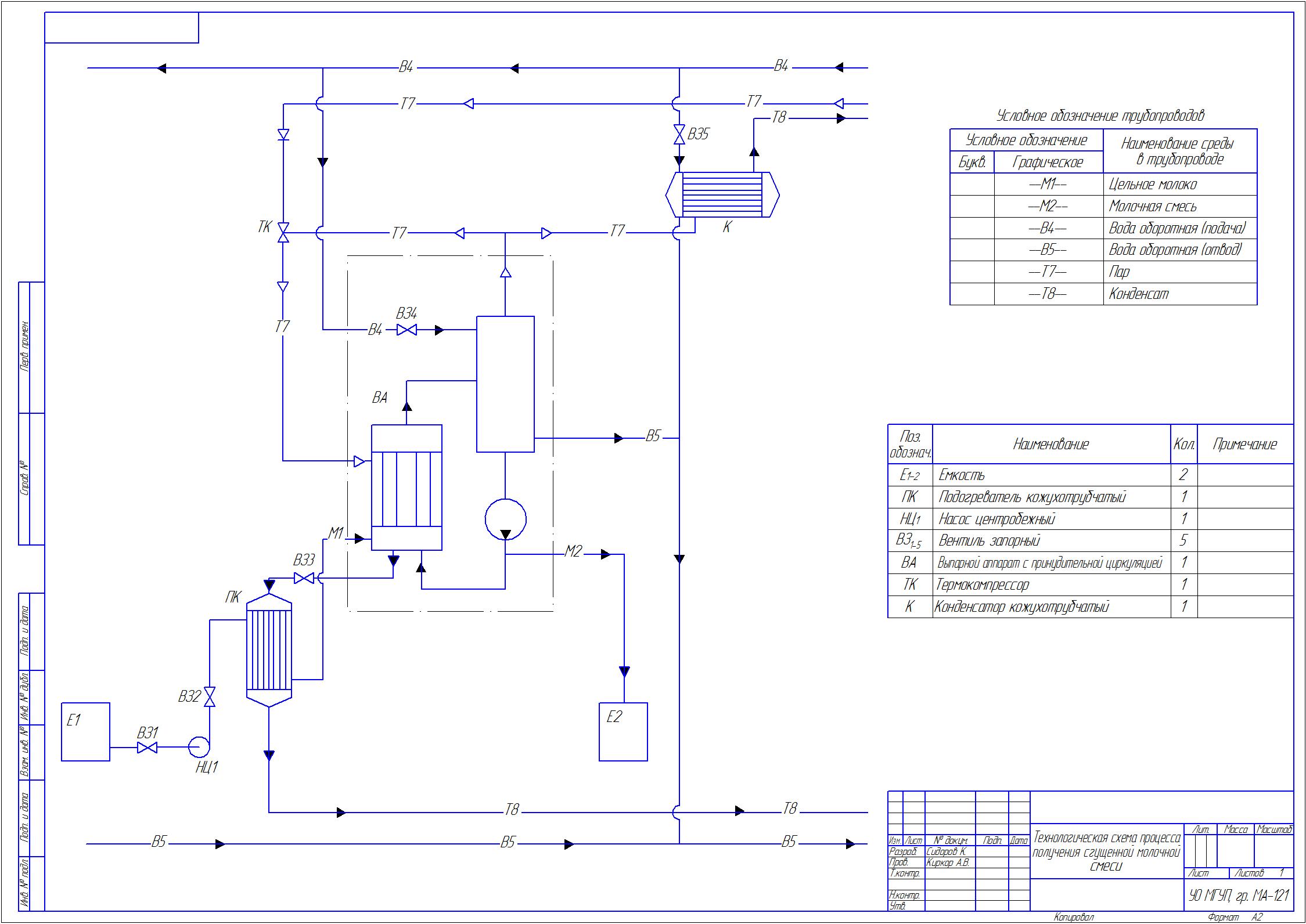

Рисунок 8 – Схема комбинированной вакуум-выпарной установки для сгущения молока с турбокомпрессором

При пуске установки включается вентиль-регулятор, и подается хладагент в трубное пространство конденсатора. Затем включается вакуумный насос и создается в системе вакуум (0,1 атм), и молоко после пастеризации (с t = 68-107оС) подается на фильтры для очистки его от инородных тел и различных примесей. Установка работает в непрерывном режиме с поступлением нагретого молока до t = 95оС.

Упариваемое молоко подается в пространство между трубной решеткой и крышкой пленочного испарителя, распределяется по оросительным трубам и через отверстия в них диаметром 1-1,5 мм попадает (струями) на поверхность нагреваемых труб, растекаясь в тонкую пленку. Образовавшаяся на греющих трубах пленка интенсивно испаряется, газовая фаза направляется в сепарационное пространство и по трубопроводу отводится: одна часть в конденсатор на конденсацию, а другая в пароэжектор, где смешивается с острым паром. Жидкая фаза стекает в нижнюю камеру испарителя, откуда одна часть повторно направляется на орошение, а другая через вентиль подается в сепаратор, в котором за счет перепада давления и возрастания давления внутренней энергии оно вскипает. Образуется газожидкостная смесь.

Газовая фаза, содержащая влагу, направляется в верхнюю часть сепаратора, где по трубопроводу вторичного пара отводится через вентиль на смешение с острым паром в пароэжектор, вторая часть на конденсацию в конденсатор. Жидкая фаза молоко с сухим остатком собирается в нижней части сепаратора, проходя по винтовой тарелке (выполненной в виде спирали для уменьшения уноса жидкой фазы, стабилизации потока, равномерного распределения жидкости и устранения перемешивания).

Из сепаратора раствор перекачивается циркуляционным насосом в калоризатор. В калоризаторе с трубчатой греющей камерой происходит нагрев молока за счет эжектируемого пара, который отдает свое тепло молоку, нагревая его до температуры 95оС, сам конденсируется. Устранение в калоризаторе сепарационной зоны дает возможность увеличить объем перерабатываемого продукта (молока), рационально используя теплообменную поверхность. При этом снижается неравномеpность теплопередачи, молоко не пригорает и сохраняются его вкусовые качества.

Проходя через вентиль-дроссель, молоко опять поступает в сепаратор, где за счет перепада давления (которое создает циркуляционный насос) и разрежения в сепараторе до 0,1 атм (созданного вакуумным насосом) происходит возрастание внутренней энергии молока и происходит ее вскипание. После удаления влаги из молока до 25% оно поступает через сливной вентиль сепаратора и калоризатора на смешение в кристаллизатор с сахарным сиропом. Сконденсированный пар откачивается центробежным конденсатным насосом по трубопроводу для отвода конденсата в канализацию. При работе в непрерывном режиме с поступление холодного молока с температурой от 6 до 25оС оно подается после очистки в фильтрах через перепускные вентили в пленочный испаритель, нагреваясь до температуры 95оС. При этом пленочный испаритель работает как подогреватель. В дальнейшем процесс идет аналогично непрерывному процессу с поступлением молока, нагретого до 95оС. Общее количество молока на выпаривание может составлять 2000-10000 кг.

По окончании работы установки производят безразборную промывку молокопроводов, пленочного испарителя, сепаратора и калоризатора холодной водой. При промывке калоризатора открываются бегельные крышки.

[7, стр. 137-142]

2 Технические описания работы установки

2.1 Описание принципа работы технологической схемы

Исходный продукт – молоко цельное при температуре 10ºС из расходной емкости (Е1) центробежным насосом (ЦH1) подается в кожухотрубный теплообменник, где нагревается до температуры 45ºС. Нагревание производится паром поступающим из выпарного аппарата, который затем отводится в виде конденсата. Подогретый продукт поступает в выпарной аппарат при температуре 45ºС, где упаривается от концентрации 12% до конечной концентрации 45%. Обогревание выпарного аппарата осуществляется греющим паром с давлением 0,1033 МПа, который поступает из линии пара. Готовый продукт с концентрацией 45% поступает в расходную емкость (Е2). Образовавшийся вторичный пар делится на две части, одна из которых идет в кожухотрубный конденсатор (К) и конденсируется при температуре 60ºС, а вторая часть направляется в термокомпрессор (ТК), где смешивается с острым паром и образуется греющий пар, который идет в выпарной аппарат АВ на выпаривание.

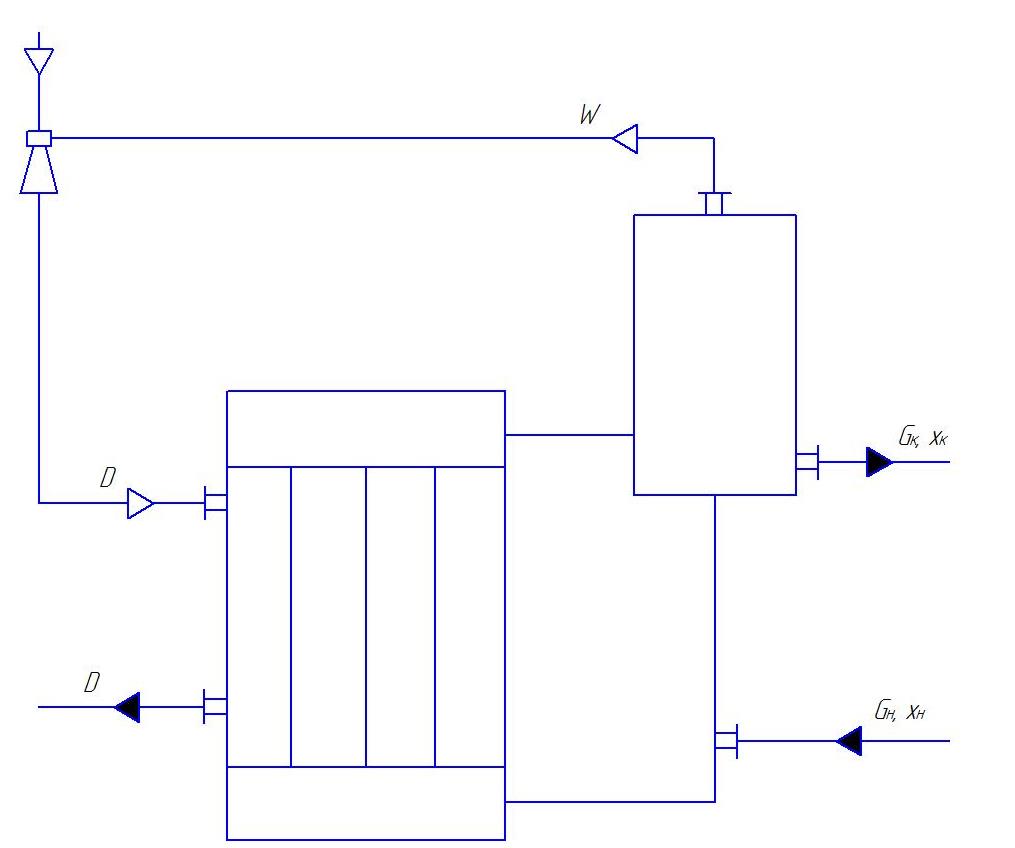

Рисунок 9 – Технологическая схема выпаривания молока

2.2 Описание принципа работы проектируемого аппарата

На рисунке 8 показаны аппараты с соосной и вынесенной греющей камерой.

1 – греющая камера; 2 – сепаратор; 3 – циркуляционная труба; 4 – насос

Рисунок 10 – Выпарные аппараты: а) с соосной греющей камерой; б) с вынесенной греющей камерой.

Циркуляция жидкости производится пропеллерным или центробежным насосом. Свежий раствор подается в нижнюю часть кипятильника, а упаренный раствор отводится из нижней части сепаратора.

Уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных труб. Поскольку вся циркуляционная система почти полностью заполнена жидкостью, работа насоса затрачивается лишь на преодоление гидравлических сопротивлений.

Давление внизу кипятильных труб больше, чем вверху, на величину давления столба жидкости в трубах плюс их гидравлическое сопротивление. Ввиду этого на большей части высоты кипятильных труб жидкость не кипит, а подогревается. Закипание происходит только на небольшом участке верхней части трубы. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды, поэтому отношение массы жидкости к массе пара в парожидкостной смеси, выходящей из кипятильных труб, очень велико.

Достоинствами аппаратов с принудительной циркуляцией являются высокие коэффициенты теплопередачи (в 3-4 раза больше, чем при естественной циркуляции), а, следовательно, и значительно меньше площади поверхности теплопередачи, а также отсутствие загрязнений поверхности теплопередачи при выпаривании кристаллизующихся растворов и возможность работы при небольших разностях температур.

Недостаток этих аппаратов – затраты энергии на работу насоса. [2, стр. 327]

2.3 Материальный расчет установки

Рисунок 11 – Схема выпарного аппарата с принудительной циркуляцией с технологическими потоками к расчету материального баланса

Из уравнения материального баланса определим производительность выпарного аппарата по исходному продукту и испаряемой влаге.

Общий вид уравнения материального баланса

; (1)

(2)

(2)где

– производительность выпарного аппарата по исходному продукту, кг/ч;

– производительность выпарного аппарата по исходному продукту, кг/ч; – производительность выпарного аппарата по готовому продукту, кг/ч;

– производительность выпарного аппарата по готовому продукту, кг/ч; – содержание сухих веществ в исходном продукте, %;

– содержание сухих веществ в исходном продукте, %; – содержание сухих веществ в готовом продукте, %.

– содержание сухих веществ в готовом продукте, %.Зная производительность выпарного аппарата по готовому продукту, а также содержание сухих веществ в исходном и готовом продукте, выразим производительность выпарного аппарата по исходному продукту.

.

.Производительность выпарного аппарата по испаряемой влаге определим из формулы (1)

.

.2.4 Тепловой расчет аппарата

Рисунок 12 - Схема выпарного аппарата с принудительной циркуляцией с технологическими потоками к тепловому расчету

Уравнение теплового баланса выпарного аппарата имеет следующий вид

, (3)

, (3)где

– расход греющего пара, кг/с;

– расход греющего пара, кг/с; – удельная теплота конденсации греющего пара при

– удельная теплота конденсации греющего пара при  МПа. Принимаем равной 2260 кДж/кг; [3, стр. 548]

МПа. Принимаем равной 2260 кДж/кг; [3, стр. 548] – производительность аппарата по исходному продукту (молоку с содержанием сухих веществ 12%), кг/с;

– производительность аппарата по исходному продукту (молоку с содержанием сухих веществ 12%), кг/с; – теплоемкость молока при температуре 45ºС. Принимаем равной 3947 Дж/(кг·К); [4, стр. 149]

– теплоемкость молока при температуре 45ºС. Принимаем равной 3947 Дж/(кг·К); [4, стр. 149] – температура кипения молока, ºС;

– температура кипения молока, ºС; – температура, с которой молоко поступает в выпарной аппарат, ºС. Принимаем равной 45ºС;

– температура, с которой молоко поступает в выпарной аппарат, ºС. Принимаем равной 45ºС;

– производительность аппарата по испаряемой влаге, кг/с;

– производительность аппарата по испаряемой влаге, кг/с; – энтальпия вторичного пара в сепараторе выпарного аппарата, кДж/кг;

– энтальпия вторичного пара в сепараторе выпарного аппарата, кДж/кг; – удельная теплоемкость воды, Дж/(кг·К).

– удельная теплоемкость воды, Дж/(кг·К).Определим температуру кипения молока

, ºС, в трубах калоризатора. Давление вторичного пара в кожухотрубном конденсаторе при температуре конденсации 60ºС составляет 0,0199 МПа.

, ºС, в трубах калоризатора. Давление вторичного пара в кожухотрубном конденсаторе при температуре конденсации 60ºС составляет 0,0199 МПа.Температура насыщения вторичного пара

, ºС, в сепараторе выпарного аппарата определяется по формуле

, ºС, в сепараторе выпарного аппарата определяется по формуле , (4)

, (4)где Δ''' = 1 – гидродинамическая депрессия. [5, стр. 167]

Общую разность температур в выпарном аппарате Δtобщ, ºС, определяем по формуле

, (5)

, (5)где

– температура греющего пара, ºС,

– температура греющего пара, ºС, – температура вторичного пара, ºС.

– температура вторичного пара, ºС.Общая разность температур связана с полезной разностью температур Δtпол, ºС, следующим соотношением

, (6)

, (6)где

- соответственно концентрационная и гидростатическая температурные депрессии, ºС;

- соответственно концентрационная и гидростатическая температурные депрессии, ºС; – температура кипения молока, ºС.

– температура кипения молока, ºС.Температурную депрессию (концентрационную)

, ºС, определяем по следующей формуле

, ºС, определяем по следующей формуле , (7)

, (7)где

– температурная депрессия при атмосферном давлении, ºС,

– температурная депрессия при атмосферном давлении, ºС, - температура паров в среднем слое кипятильных труб, ºС. Определяем в зависимости от давления в среднем слое кипятильных труб

- температура паров в среднем слое кипятильных труб, ºС. Определяем в зависимости от давления в среднем слое кипятильных труб