ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.03.2024

Просмотров: 185

Скачиваний: 0

СОДЕРЖАНИЕ

1. Операційна система і її основні функції

3. Характеристика типів виробництва

4. Функції управління виробництвом

5. Служби та апарат управління виробництвом

6. Стратегічне планування виробництва

7. Види потужності операційної системи

8. Склад, зміст і задачі виробничої інфраструктури

9. Управління виробничими запасами

10. Організація управління якістю праці і продукції.

1. Виробниче перетворення може мати наступний характер:

2. Властивостями виробничих систем є:

3. Індивідуальний тип виробництва характеризується:

4.До підсистеми виробничої інфраструктури включають:

10.Масовий тип виробництва характеризується:

11.Безперервний тип виробництва характеризується:

12.Проектний тип виробництва характеризується:

13.Локальні цілі економічної стратегії повинні бути:

20. В складі транспортного господарства підприємства можуть бути цехи

Параметри системи

|

- Розмір партії |

- Час замовлення партії |

|

- Число карток |

- Запас на складі |

|

- Місткість контейнера |

|

Рис. 10.7. Схема роботи системи «Канбан»

В даний час розроблені різні модифіковані версії системи «Канбан». Їх можна об'єднати в наступні типи системи «Канбан».

1. Постачання рівними партіями при варіюванні часу між постачаннями.

2. Постачання через рівні проміжки часу при варіюванні розміру партії.

3. Варіювання розміру партії і часу постачання в заданих межах.

4. Варіювання типів заготівель у партії при багатономенклатурному виробництві.

10. Організація управління якістю праці і продукції.

Основною задачею кожного підприємства або організації є якість виробленої продукції і наданих послуг. Успішна діяльність підприємства повинна забезпечуватися виробництвом продукції або послуг, що:

• відповідають чітко визначеним потребам, сфері застосування або призначення;

• відповідають стандартам і технічним умовам;

• відповідають чинному законодавству й іншим вимогам суспільства;

• пропонуються споживачеві за конкурентоздатними цінами;

• спрямовані на одержання прибутку.

Виконання цих вимог забезпечується управлінням якістю продукції, що повинне здійснюватися системно, тобто на підприємстві повинна функціонувати система управління якістю продукції, що представляє собою організаційну структуру, яка чітко розподіляє відповідальність, процедури, процеси і ресурси, необхідні для управління якістю.

Важливе місце в системі управління якістю продукції на підприємстві займає служба управління якістю, основними задачами якої є:

• захист репутації підприємства;

• захист споживача від дефектної продукції;

• скорочення непродуктивних робіт;

• попередження браку.

У процесі рішення цих основних задач служба управління якістю виконує багато функцій, найважливіші з яких наступні:

• координує роботу з досягнення необхідного рівня якості на всіх стадіях життєвого циклу продукції: наукові дослідження, виготовлення, контроль, сервісне обслуговування;

• розраховує витрати по забезпеченню якості продукції в цехах і на підприємстві в цілому;

• визначає витрати, обумовлені впливом різних факторів на досягнення необхідного рівня якості з метою усунення чи скорочення відходів;

• координує діяльність усіх служб, що співробітничають у питаннях якості, у розробці конкретних цілей у цій галузі й інформує їх про досягнуті результати;

• співробітничає зі службою матеріально-технічного забезпечення, надаючи їй сприяння у виборі постачальників і постійно обновляючи їх «рейтинг» по якості;

• організує навчання з якості для своїх співробітників, а також співробітників інших служб, що займаються питаннями якості;

• бере активну участь у підготовці кадрів і виконує інші дії з метою стимулювання в питаннях якості.

Управління якістю - дії, що здійснюються при створенні, експлуатації або споживанні продукції з метою встановлення, забезпечення і підтримки необхідного рівня її якості.

При управлінні якістю продукції безпосередніми об'єктами управління, як правило, є процеси, від яких залежить якість продукції. Вони організовуються і протікають як на довиробничій стадії, так і на виробничій і післявиробничій стадіях життєвого циклу продукції.

Нормативну документацію, що регламентує значення параметрів або показників якості продукції (технічні завдання на розробку продукції, стандарти, технічні умови, креслення, умови постачання), розглядають як важливу частину програми управління якістю продукції.

В останні роки широке поширення одержали стандарти ІСО серії 9000, у яких відбитий міжнародний досвід управління якістю продукції на підприємстві. Відповідно до цих документів формується політика в галузі якості - безпосередньо система якості, що включає забезпечення, поліпшення і управління якістю продукції (рис. 11.3).

Рис. 11.3. Управління якістю продукції

Політика в галузі якості може бути сформульована у вигляді принципу діяльності підприємства чи довгострокової цілі і включати:

• поліпшення економічного становища підприємства;

• розширення або завоювання нових ринків збуту;

• досягнення технічного рівня продукції, що перевищує рівень ведучих підприємств і фірм;

• орієнтацію на задоволення вимог споживача визначених галузей або визначених регіонів;

• освоєння виробів, функціональні можливості яких реалізуються на нових принципах;

• поліпшення найважливіших показників якості продукції;

• зниження рівня дефектності продукції, що виготовляється;

• збільшення термінів гарантії на продукцію;

• розвиток сервісу.

У відповідності зі стандартами ІСО життєвий цикл продукції, що у закордонній літературі позначається як петля якості, включає 11 етапів (див. рис. 11.3).

За допомогою петлі якості здійснюється взаємозв'язок виробника продукції зі споживачем, із усією системою, що забезпечує рішення задачі управління якістю продукції.

Розробка і реалізація багатьох керуючих рішень в області якості відбуваються в процесі технічного контролю, що включає систему методів, засобів і заходів, у результаті яких визначається і співставляється якість готової продукції, напівфабрикатів і сировини із вимогами стандартів і міжцехових норм, а також забезпечується виробництво високоякісної продукції відповідно до цих нормативних документів і стандартів.

Задачі технічного контролю:

• встановити якість готової продукції;

• попередити вплив випадкових і суб'єктивних факторів на якість продукції, що випускається;

• забезпечити дотримання заданого технологічного режиму.

Функції технічного контролю виконує служба технічного контролю підприємства, що може включати відділ технічного контролю, центральну лабораторію, лабораторії цехів, групи контролю й ін. Служба технічного контролю підпорядковується безпосередньо директорові підприємства.

На підприємствах технічний контроль здійснюється по двох напрямках:

• контроль якості сировини, напівфабрикатів і товарної продукції;

• контроль параметрів технологічного режиму.

Технічний контроль охоплює всі стадії виробництва і повинен бути профілактичним, оперативним, точним, обов'язковим. При його організації необхідно визначити вид контролю (попередній, проміжний, остаточний), форму (лабораторний, візуальний), методи (суцільний, вибірковий), частоту (періодичність), органи контролю, документацію по контролі й економічні санкції при недотриманні стандартів і норм.

Задачі

Задача 1. У зв'язку зі збільшенням обсягу виробництва на 1000 шт. за рік коефіцієнт спеціалізації робочого місця змінився з 12 до 6. Номінальний фонд часу роботи робочого місця за рік складає 2400 год.

Підрахуйте тривалість технологічної операції на даному робочому місці.

Розв'язок.

;

;

;

;

;

;

;

;

;

;

;

;

год.

год.

хв.

хв.

Відповідь: 12 хв.

Задача 2. Технологічний процес виготовлення виробу складається з 4-х операцій. Норми часу на операціях складають: t1 = 8 хв., t2 = 6 хв., t3 = 10 хв., t4 = 12 хв. На четвертій операції знаходиться 3 робочих місця. Величина партії виробів, що обробляються, дорівнює 80 шт., величина передаточної (або транспортної) партії складає 20 шт.

Визначити як зміниться тривалість технологічного циклу, якщо послідовно-паралельний вид руху виробів замінити паралельним.

Розв'язок.

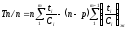

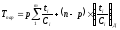

хв.

хв.

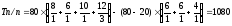

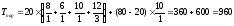

хв.

хв.

хв.

хв.

Відповідь: зменшиться на 120 хв.

Задача 3. Оптимальна партія виробів, яка запускається у виробництво, визначена в 150 шт., що на 50 шт.більше за мінімальну партію.

Розрахувати загальну величину підготовчо-прикінцевого часу при виготовленні партії виробів, якщо тривалість всіх технологічних операцій при виготовленні одного виробу складає 200 хв., а втрати часу на переналагодження обладнання – 3%.

Розв'язок.

шт.

шт.

хв.

хв.

Відповідь: 618,5 хв.