ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.08.2024

Просмотров: 308

Скачиваний: 0

СОДЕРЖАНИЕ

Министерство образования Российской Федерации

Б.М. Балоян, а.Г. Колмаков, м.И. Алымов, а.М. Кротов

1. Наноматериалы и нанотехнологии – история, современность и перспективы

2. Понятие о наноматериалах. Основы классификации и типы структур наноматериалов.

2.2. Основы классификации наноматериалов

2.3. Основные типы структур наноматериалов

3. Особенности свойств наноматериалов и основные направления их использования

3.1. Физические причины специфики наноматериалов

3.2. Основные области применения наноматериалов и возможные ограничения

Ограничения в использовании наноматериалов

4.1. Методы порошковой металлургии

4.1.1 Методы получения нанопорошков

Методы физического осаждения из паровой фазы

4.1.2. Методы формования изделий из нанопорошков.

4.2. Методы с использованием аморфизации

4.3. Методы с использованием интенсивной пластической деформации

4.4. Методы с использованием технологий обработки поверхности

4.4.1. Технологии, основанные на физических процессах Методы физического осаждения из паровой фазы

4.4.2. Технологии, основанные на химических процессах

5. Фуллерены, фуллериты, нанотрубки

6. Квантовые точки, нанопроволоки и нановолокна

7. Основные методы исследования наноматериалов

7.2. Спектральные методы исследования.

7.3. Сканирующие зондовые методы исследования

7. Основные методы исследования наноматериалов

Использование вакуума приводит к тому, что в ряде случаев температура, при которой достигается интенсивная скорость испарения, обеспечивающая желаемую производительность процесса, получается ниже температуры плавления испаряемого вещества. Для оценки рабочих температур нагрева обычно используют температуру, обеспечивающую значение установившегося давления паров испаряемого материала не ниже 1 Па (10-2 мм.рт.ст.) [100]. Для большинства материалов рабочие температуры испарения находятся в пределах 1100…2600 оС (см. например табл. 4.1.) [94,100]. Скорость осаждения покрытий может составлять от нескольких ангстрем до нескольких микрон в секунду (например, для W – до 5 мкм/с, для Al – до 40 мкм/с) [94,100]. Для улучшения адгезии или для создания определенной структуры осаждающегося покрытия в ряде случаев применяется подогрев подложки.

Для создания покрытия из сплавов и соединений, как правило, проводят испарение каждой компоненты из отдельного источника. Это связано с тем, что при испарении сложного вещества его компоненты могут иметь сильно различающиеся значения давления паров. В этом случае состав паровой фазы, а следовательно, и состав покрытия будет отличаться от состава испаряемого вещества. Кроме того, испарение соединений часто сопровождается процессами диссоциации и/или ассоциации, что также препятствует получению заданного состава покрытия. Непосредственное испарение соединения используется только в случае одинаковой летучести компонентов и перехода вещества в паровую фазу в виде неразложенных молекул [100].

К достоинствам метода термического испарения относится относительная простота оборудования и контроля процесса, а к недостаткам – низкая адгезия покрытия вследствие малой энергии осаждающихся на подложку атомов или молекул и высокая чувствительность к наличию на поверхности подложки посторонних пленок и загрязнений. Влияние этих недостатков можно несколько снизить за счет использования специальных методов подготовки поверхности (ультразвуковая очистка поверхности, химическая или электро-химическая очистка и/или травление, ионное травление).

Метод термического испарения достаточно широко используется при производстве жестких магнитных дисков для компьютеров [74]. Подложкой служит алюминиевый диск с высотой микронеровностей на поверхности менее 20 нм с нанесенным аморфным никель-фосфорным подслоем толщиной порядка 20 мкм (для улучшения адгезиии и компенсации различий коэффициентов термического расширения подложки и покрытия). Сначала напыляется промежуточный металлический слой, например Ni-Fe, толщиной 500-1000 нм, а уже затем основной слой из магнитного материала , например сплава на основе Co или Co-Cr, толщиной 100-500 нм. Поверх всего покрытия наносится износостойкий защитный углеродный слой толщиной 30-50 нм. Также термическое напыление используют и при производстве CD-дисков [74]. На диск из пластмассы наносят алюминиевое основное покрытий с толщиной нанометрового диапазона. В обоих случаях для обеспечения высокой чистоты материалов давление в вакуумной камере составляет менее 10-5 Па.

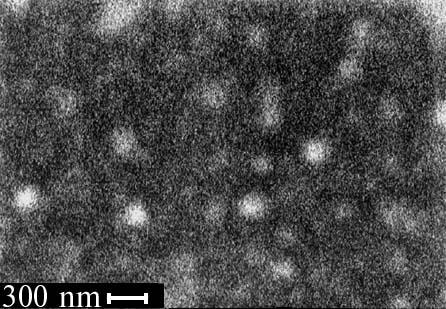

Такие материалы для электронно-оптической техники и для создания регулярных наноструктур, в том числе двумерных фотонных кристаллов, как фуллереновые и композитные фуллереноосновные пленки также получают рассматриваемым методом [47,112]. Например, пленки С60-CdTe (рис. 4.19) толщиной 200 - 600 нм на подложках GaAs выращивают путём испарения микста заданного состава в вакууме при давлении 10-4 Па и температуре подогрева подложки около 160о С. [48].

|

|

Рис. 4.19. Изображение топографической структуры поверхности пленки С60-40%CdT, полученное с помощью растрового электронного микроскопа [48]. |

В самые последние годы активно ведутся прикладные исследования по получению тонких покрытий и слоистых композитов на их основе с использованием для испарения материалов излучения импульсного лазера с очень коротким временем импульса (вплоть до фемтосекундного диапазона). Такой метод в литературе часто обозначают как PLD (pulsed laser deposition). Например, так получают пленки Y2O3-ZrO2 на кремнии для электроники [113], слоистые композиты, состоящие из покрытия Sm–Fe толщиной 20 нм, подслоя Та толщиной 100 нм и кремниевой подложки [114], магнитные пленки Ni со средним размером кристаллитов 40 нм [115].

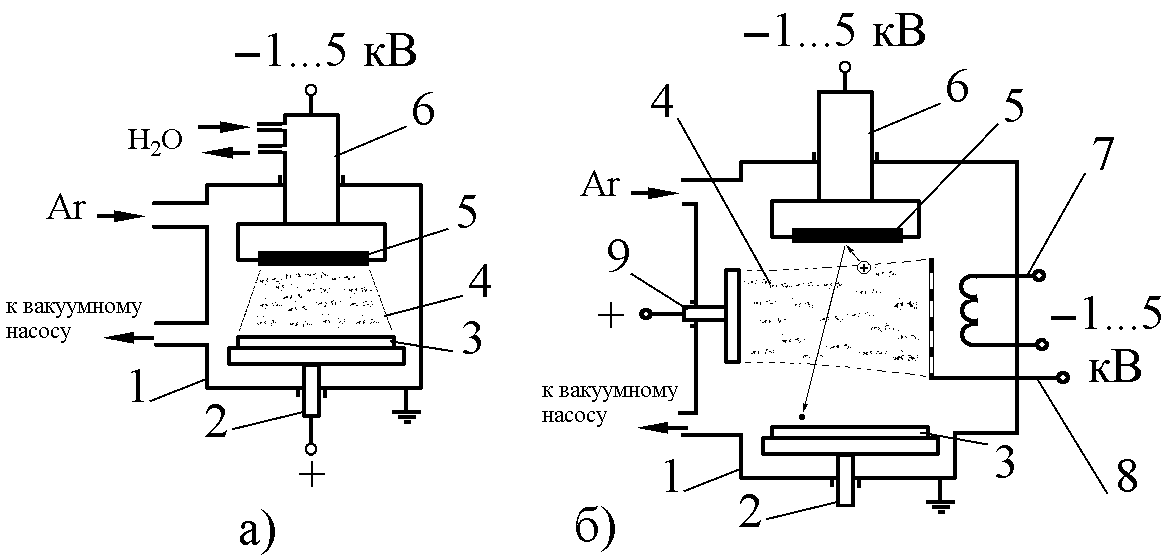

Катодное и магнетронное распыление

Наиболее простой вариант этого метода – двухэлектродный (рис. 4.20а). Он основан на использовании плазмы тлеющего разряда в вакууме при давлении порядка 1-0,1 Па (10-2-10-3 мм.рт.ст.) [94,100]. Перед началом процесса с целью удаления реактивных газов в вакуумной камере обычно создают вакуум до10-2-10-3 Па, после чего подают в камеру инертный газ и доводят давление до рабочих значений. Чаще всего используется аргон. Между катодом (мишенью из распыляемого материала) и анодом (как правило, держателем подложки, на которую наносится покрытие) прикладывается постоянное напряжение 1-5 кВ. Такая величина напряжения превышает потенциал ионизации и напряжения пробоя, поэтому с катода эмитируется достаточное количество вторичных электронов. Эти электроны, двигаясь от катода к аноду, сталкиваются с атомами газа и ионизируют их.

Рис. 4.20. Основные принципиальные схемы катодного распыления: а) двухэлектродный метод, б) четырехэлектродный метод, 1- вакуумная камера, 2- держатель подложки (в двухэлектродном методе также является анодом), 3- подложка, 4- зона плазмы тлеющего разряда, 5- мишень (распыляемый материал), 6-основной катод, 7- тепловой катод, 8- стабилизирующий электрод, 9- анод.

В результате возникает тлеющий разряд. Образующиеся ионы инертного газа бомбардируют мишень-катод и выбивают из нее атомы покрытия. Последние осаждаются на расположенную вблизи подложку. Подложка вместе с держателем замкнута на массу, но в ряде случаев функции анода и держателя подложки могут совмещаться. Для того, чтобы обеспечить достаточную вероятность достижения мишени ионами с высокими значениями энергии (и следовательно обеспечить достаточную производительность процесса распыления) анод и катод н должны располагаться достаточно близко. Обычно расстояние выбирают таким образом, чтобы анод не попадала в область отрицательного свечения. С другой стороны, если придвинуть анод к краю темного пространства, то расстояние между катодом и анодом будет меньше величины свободного пробега электронов, и ионизации газа происходить не будет [100]. Скорость осаждения при данном варианте метода достаточно низкая (порядка 0,1 мкм/мин).

Разновидностью катодного распыления является высокочастотное распыление. Общая схема в целом аналогична схеме на рис. 4.20а, только вместо постоянного электрического тока используется переменный высокочастотный ток – напряжение 0,3-2 кВ, частота 13-14 МГц. При этом в ряде случаев на анод подают дополнительный потенциал смещения -0,1…0,5 кВ, что позволяет уменьшить загрязнение наносимого на подложку материала газовыми примесями.

Для повышения производительности процесса используют более сложные схемы, в том числе четырехэлектродный метод и метод магнетронного распыления.

При четырехэлектродной схеме (рис. 4.20б) напряжение разряда может быть более низким, а разрядный ток и напряжение на мишени регулируются независимо друг от друга. Разряд возникает за счет разности потенциалов между тепловым катодом и анодом, а распыление происходит при столкновении ионов газа с катодом-мишенью, на который подается отрицательный потенциал. Введение теплового катода, нагреваемого до температуры, обеспечивающей тепловую эмиссию электронов, позволяет существенно облегчить образование плазмы и проводить процесс при более высоком вакууме (0,1 Па), а следовательно обеспечивать лучшую чистоту напыляемого материала. Скорость осаждения составляет порядка 1 мкм/мин. Недостатком этого варианта является заметный нагрев подложки, достигающий в ряде случаев 300-500 оС [94].

Катодное распыление используют в основном для получения слоев из металлических материалов.

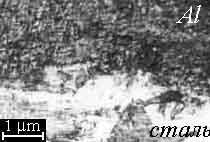

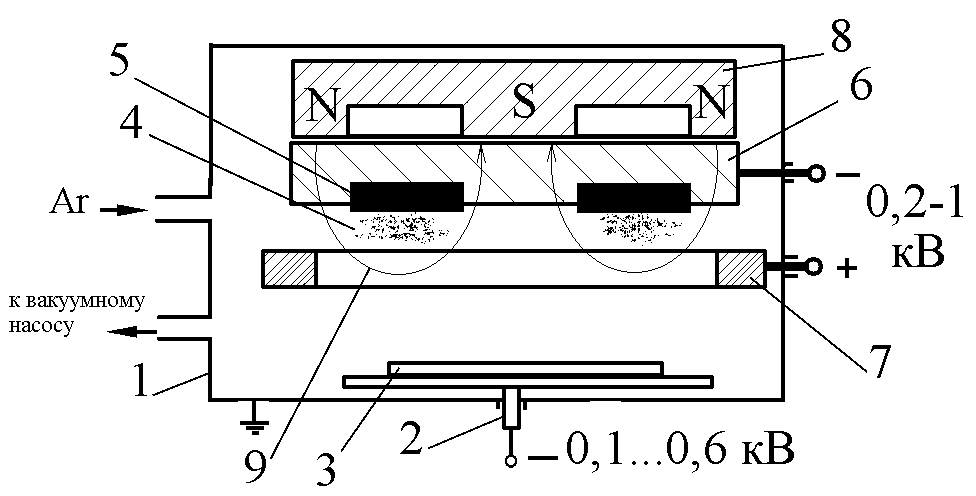

В случае магнетронного распыления (рис. 4.21) для повышения производительности процесса на область разряда накладывают магнитное поле, которое концентрирует плазму на мишени-катоде. Силовые линии магнитного поля направлены от одного полюса постоянного магнита к другому. Траектории движения электронов располагаются между местами входа и выхода силовых линий магнитного поля. В этих местах и локализуется интенсивное образование плазмы и протекание процессов распыления. За счет такой локализации появляется возможность распыления не только металлических, но и диэлектрических и полупроводниковых материалов. Метод магнетронного распыления позволяет снизить нагрев подложки до 100-250 оС [94] и обеспечить скорость осаждения до 1-2 мкм/мин. На рис.4.22 показан пример алюминиевого наноструктурного покрытия полученного на мартенситно-стареющей стали 00Н16К4М4Т2Ю с использованием метода магнетронного распыления. Покрытия наносились при дистанции подложки от распыляемого материала ~ 70 мм по следующему технологическому режиму: ток разряда 5 А, напряжение разряда 480…500 В, давление аргона 0,4…0,5 Па, напряжение смещения, подаваемое на подложку -50 В [116].

Рис. 4.21. Схема магнетронного распыления: 1- вакуумная камера, 2- держатель подложки (в двухэлектродном методе также является анодом), 3- подложка, 4- зона концентрации плазмы тлеющего разряда, 5- распыляемый материал, 6- катод, 7- анод кольцевой или рамочной формы, 8- магнит, 9- силовые линии магнитного поля.

|

|

Рис. 4.22. Магнетронное покрытие из алюминия на мартенситно-стареющей стали 00Н16К4М4Т2Ю [116]. |

Ионно-лучевые методы

Данная группа методов получила развитие относительно недавно и основана на использовании концентрированных поток ионов. Ионно-лучевая технология с полным правом относится к так называемым «высоким технологиям» и является результатом междисциплинарного подхода к достижениям различных отраслей науки и техники.

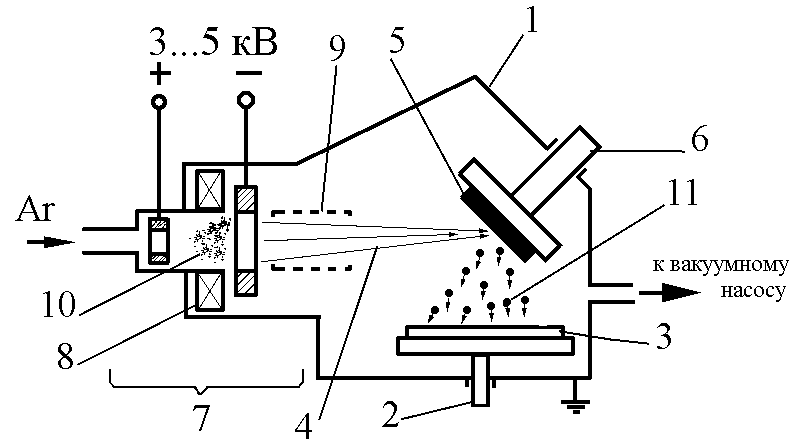

Ионно-лучевое распыление фактически представляет собой значительно усовершенствованный вариант методов катодного и магнетронного распыления. Главное отличие метода в том, что ионы инертного газа подаются к распыляемому материалу (мишени) из отдельно расположенного независимого ионного источника в виде концентрированного потока с энергией 1-10 кэВ [103,109,117] (рис. 4.23). Процесс ведут в вакууме 10-3…10-2 Па. Поскольку образование ионного луча не связано с распыляемым материалом, то возможно реализация распыления как металлических, так и диэлектрических материалов (при использовании устройства, компенсирующего накопление положительного потенциала на поверхности мишени). Распыляемый ионами материал мишени может также ионизироваться и дополнительно ускоряться при приложении к подложке дополнительного потенциала смещения. Концентрация плазмы разряда внутри источника ионов позволяет избежать сильного разогрева материала подложки. Недостатком методом ионно-лучевого распыления является сложность точного соблюдения химического состава осаждаемого покрытия. Это связано с тем, что при столкновении ионов с поверхностью мишени, в ней протекает целый комплекс сложных процессов (в т.ч. преимущественное распыление, перемешивание, радиационно-стимулированные диффузия и сегрегация, адсорбция Гиббса), которые могут изменять химический состав верхнего слоя мишени и напыляемого материала [103,109]. Метод ионно-лучевого распыления нашел применение, в частности, для получения многослойных слоистых структур для наноэлектроники с толщиной слоев 1-10 нм [109].

Ионное плакирование (осаждение)

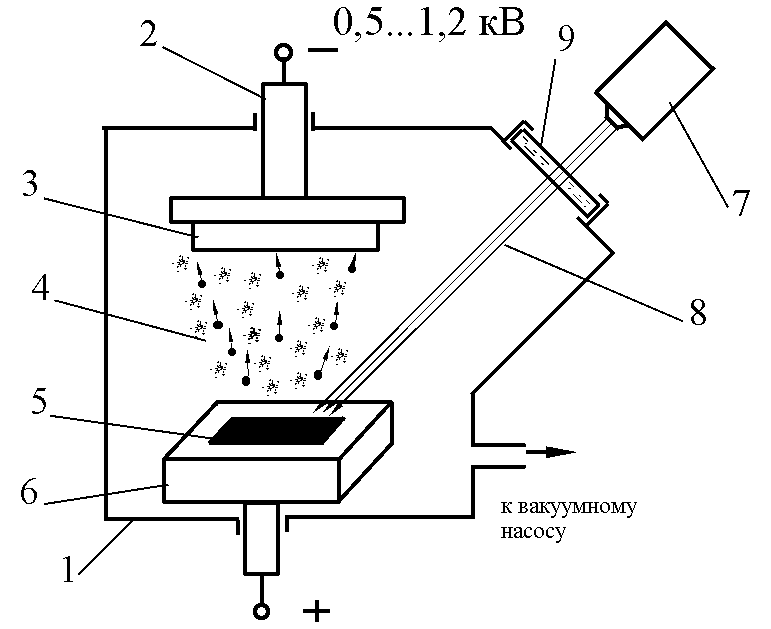

Этот метод представляет собой дальнейшее развитие метода термического напыления. Часть паровой фазы материала, получаемая с помощью термического испарения, ионизируются и переходят в состояние плазмы за счет возбуждения между испарителем и подложкой (покрываемым изделием) тлеющего разряда (рис. 4.24). Заряженные частицы под действием электромагнитного поля ускоряются и с достаточно высокой энергией

Рис. 4.23. Схема ионно-лучевого распыления: 1- вакуумная камера, 2- держатель подложки, 3- подложка, 4- концентрированный поток ионов, 5- распыляемый материал, 6- держатель мишени, 7- ионно-лучевой источник, 8- магнитная система концентрации плазмы тлеющего разряда, 9- устройство фокусировки ионного луча, 10- зона концентрации плазмы тлеющего разряда, 11- поток частиц осаждающегося на подложку материала.

Рис. 4.24. Схема метода ионного плакирования 1- вакуумная камера, 2- держатель подложки - катод, 3- подложка, 4- зона плазмы тлеющего разряда, 5- испаряемый материал, 6- испаритель - анод, 7- лазер и устройства фокусировки и управления лазерным лучом, 8- лазерное излучение, 9- прозрачное для лазерного излучения окно.

(обычно 0,5-1,2 кэВ) подлетают к подложке. В результате между частицами материала и подложкой создается более прочное соединение, а формирующееся покрытие обладает хорошей адгезией и высокой плотностью. Процесс ведут при остаточном давлении 0,1-1 Па, что обеспечивает сохранение скорости подлета к подложке ионизируемых частиц при возможном их переходе в неионизируемое состояние. К достоинствам метода относятся также сравнительно низкая температура нагрева подложки и простота реализации. Однако эффект рассеяния и одновременное осаждение ионизированных и неионизированных частиц не всегда позволяют обеспечить хорошую равномерность и однородность покрытий [94]. Подложка должна быть электропроводной. Для испарения материала может применяться любой метод термического испарения, однако наиболее перспективным обычно считается использование лазерного излучения [103,109]. В последнем случае достаточно легко можно реализовать получение покрытий состоящих из нескольких нанослоев различных материалов.