ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.08.2024

Просмотров: 305

Скачиваний: 0

СОДЕРЖАНИЕ

Министерство образования Российской Федерации

Б.М. Балоян, а.Г. Колмаков, м.И. Алымов, а.М. Кротов

1. Наноматериалы и нанотехнологии – история, современность и перспективы

2. Понятие о наноматериалах. Основы классификации и типы структур наноматериалов.

2.2. Основы классификации наноматериалов

2.3. Основные типы структур наноматериалов

3. Особенности свойств наноматериалов и основные направления их использования

3.1. Физические причины специфики наноматериалов

3.2. Основные области применения наноматериалов и возможные ограничения

Ограничения в использовании наноматериалов

4.1. Методы порошковой металлургии

4.1.1 Методы получения нанопорошков

Методы физического осаждения из паровой фазы

4.1.2. Методы формования изделий из нанопорошков.

4.2. Методы с использованием аморфизации

4.3. Методы с использованием интенсивной пластической деформации

4.4. Методы с использованием технологий обработки поверхности

4.4.1. Технологии, основанные на физических процессах Методы физического осаждения из паровой фазы

4.4.2. Технологии, основанные на химических процессах

5. Фуллерены, фуллериты, нанотрубки

6. Квантовые точки, нанопроволоки и нановолокна

7. Основные методы исследования наноматериалов

7.2. Спектральные методы исследования.

7.3. Сканирующие зондовые методы исследования

7. Основные методы исследования наноматериалов

Ионная имплантация

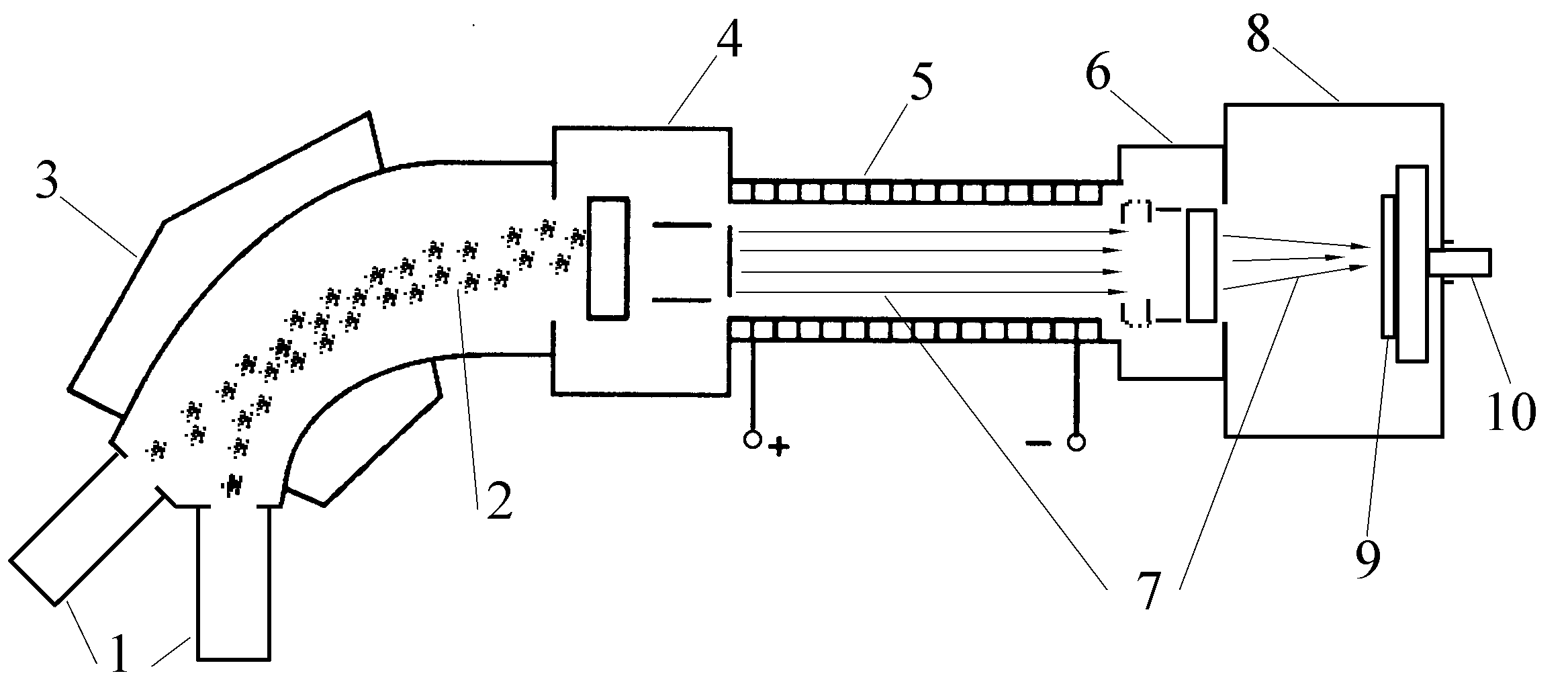

Метод основан на внедрении ионов высоких энергий в поверхность материала. Процесс проводят в вакууме порядка 10-4…10-3 Па с помощью ионно-лучевых ускорителей (имплантеров). Эти установки (рис. 4.25) включают один или несколько ионных источников, в которых происходит перевод материала в ионизированное состояние плазмы. Имплантируемые ионы могут создаваться электродуговым методом, методами термического испарения (в том числе лазерного испарения), совмещенными с тлеющим разрядом и т.п. Образовавшиеся ионы поступают в систему анализа и сепарации, где от основного пучка отделяются ионы нежелательных примесей. После сепарации пучок ионов с помощью фокусирующих линз концентрируется в луч, который попадает в ускоритель, где ионы разгоняются до высоких энергий в электрическом поле. Для дальнейшей стабилизации ионного луча и осуществления его сканирования служит система электрических линз и отклоняющих пластин.

Попадая на модифицируемый материал ионы внедряются в него на глубину 5-500 нм в зависимости от их энергии. Условно выделяют низкоэнергетическую ионную имплантацию с энергией ионов 2-10 кэВ и высокоэнергетическую имплантацию с энергией ионов 10-400 кэВ. В зависимости от конструкции имплантера диаметр пятна ионного луча на поверхности обрабатываемого материала может составлять от 10 до 200 мм, а значение среднего ионного тока 1-20 мА [103-106]. Величина дозы ионного облучения обычно составляет 1014-1018 см-2.

При взаимодействии бомбардирующих ионов с поверхностными слоями модифицируемого материала протекает целый комплекс сложных процессов [103,106,109]. Кроме собственно имплантации (проникновения) ионов в поверхность материала протекают, в частности такие процессы, как: распыление поверхности, развитие каскадов столкновений, каскадное (баллистическое) перемешивание атомов материала в поверхностном слое, радиационно-стимулированная диффузия, образование метастабильных фаз, радиационно-стимулированная сегрегация (перераспределение атомов материала в поверхностном слое), преимущественное распыление, адсорбция Гиббса (изменение состава поверхности за счет уменьшения свободной энергии), разогрев и др. Соотношение между этими процессами зависит от типа имплантируемых ионов, модифицируемого материала и технологического режима обработки.

Рис. 4.25. Схема метода ионной имплантации: 1- источники ионов, 2- поток ионов, 3- систему анализа и сепарации ионов, 4- система фокусировки, 5- ускоритель ионов, 6- система стабилизации и сканирования ионного луча, 7- ионный луч, 8- вакуумная камера, 9- модифицируемый материал, 10- держатель модифицируемого материала (образцов).

Основными достоинствами ионной имплантации как метода создания модифицированных поверхностных нанослоев являются [103]: возможность получать практически любые сочетания материалов в поверхностном нанослое, независимость от пределов растворимости компонентов в твердой фазе (т.е. можно получать такие сплавы, которые невозможны в обычных условиях из-за термодинамических ограничений), низкие температуры модифицируемого материала и отсутствие заметных изменений размеров, структуры и свойств основного материала, нет явной границы раздела, отсутствие проблемы адгезии, контролируемость глубины обработки, хорошая воспроизводимость и стабильность процесса, высокая чистота процесса в вакууме, возможность за счет высокоточного сканирования ионного луча по обрабатываемой поверхности создавать сложные поверхностные наноструктуры, возможность одновременной или последовательной имплантации ионов различных материалов.

К недостаткам метода относятся: возможность обработки поверхностей материалов только в зоне прямого действия ионного луча, малая глубина проникновения ионов в материал (особенно при низких энергиях), протекание процессов распыления поверхности, высокая стоимость и сложность оборудования и обработки, сложность, недостаточная изученность и трудность контролирования всего комплекса протекающих при ионной имплантации процессов.

Ионно-лучевое перемешивание

В данном методе ионному облучению подвергается композиция из материала с уже нанесенным поверхностным слоем. Бомбардирующие поверхность ионы инертного газа выбивают поверхностные атомы материала слоя и основы из их равновесных положений, вызывая каскады атомных столкновений [103,109]. В результате граница между поверхностным слоем и основой размывается и происходит перемешивание. Этот метод позволяет преодолеть такие недостатки ионной имплантации, как ограничение максимальной концентрации легирующего элемента эффектом распыления, возможность снижения энергии ионов, времени и доз ионного облучения.

Процесс ведут в вакууме 10-3…10-2 Па. В качестве инертного газа используют чаще всего аргон или ксенон. Использование ионов с более высокими атомными номерами приводит к повышению эффективности процессов перемешивания [103].

Лазерная группа методов

Наноструктурное состояние при данных методах достигается в тонких поверхностных слоях металлических материалов или изделий, полученных по традиционным технологиям, путем взаимодействия вещества с лазерным излучением высокой плотности [106,1177,118]. Используется импульсное лазерное излучение с плотностью энергии 103…1010 Вт/см2 и временем импульса 10-2…10-9 с. В ряде случаев применяется и непрерывное излучение СО2-лазеров с плотностью энергии 105…107 Вт/см2 со скоростями сканирования луча, обеспечивающими время взаимодействия материала с излучением 10-3…10-8 с. Под действием лазерного облучения поверхностный слой материала толщиной 0,1…100 мкм очень быстро расплавляется и затем затвердевает со скоростями охлаждения 104…108 К/с. При этом основная масса металлического материала вследствие кратковременности термического воздействия не нагревается и обеспечивает высокие скорости теплоотвода. Высокие скорости охлаждения позволяют достигать получения нанокристаллической или даже аморфной структуры. В последнем случае нанокристаллическое состояние получают с помощью проведения дополнительной контролируемой кристаллизации при термообработке.

Лазерное легирование или лазерная имплантация связана с дополнительным введением в оплавляемый поверхностный слой легирующих веществ. Такое введение может проводиться как за счет предварительного нанесения тонкой пленки легирующего вещества на поверхность обрабатываемого материала, так и за счет инжекции частиц порошка (в том числе наночастиц) в струе газа в зону воздействия лазерного излучения. При этом легирование может преследовать две основные цели: 1. создание на поверхности модифицированного слоя с химическим составом и, следовательно, свойствами, отличающимся от основного металла; 2. облегчение формирования наноструктурного или аморфного состояния при затвердевании оплавленного поверхностного слоя.

4.4.2. Технологии, основанные на химических процессах

Химическое осаждение из паровой фазы (CVD)

Данная группа методов основана на осаждении пленок на поверхность нагретых деталей из соединений металлов, находящихся в газообразном состоянии [94]. Осаждение, как правило, проводят в специальной камере при пониженном давлении посредством использования химических реакций восстановления, пиролиза, диспропорционирования. В ряде случаев могут использоваться реакции взаимодействия основного газообразного реагента с дополнительным. Наиболее часто в качестве таких соединений используют карбонилы, галогены, металлоорганические соединения. Например, галогениды металлов восстанавливаются водородом до металла с образованием соединения галогенов с водородом, а карбонилы с помощью реакции пиролиза разлагают на металл и окись углерода. Наиболее оптимальное протекание химических реакций происходит чаще всего при температурах 500…1500 оС. Поэтому обрабатываемые детали нагревают до этих температур, что обеспечивает локализацию химической реакции у поверхности деталей, а также оптимальное протекание процесса, высокие свойства покрытия и хорошую адгезию. Образование покрытия происходит путем последовательного наслоения осаждающегося материала. Высокие температуры процесса могут также активизировать процессы твердофазной или газофазной диффузии элементов между покрытием и подложкой. Метод обеспечивает получение покрытий толщиной 1…20 мкм со скоростью 0,01…0,1 мкм/мин. Метод можно использовать для нанесения покрытия на внутренние поверхности трубок и отверстий. Кроме металлических пленок можно получать также пленки из бора, боридов, углерода, карбидов, нитридов, оксидов, кремния и силицидов. Основным недостатком CVD-метода является необходимость нагрева деталей до высоких температур. С одной стороны это оказывает отрицательное влияние на механические свойства и структуру подложки, а с другой вызывает дополнительные проблемы в случае необходимости получения наноструктурного состояния самого покрытия.

Осаждение с использованием плазмы тлеющего разряда.

В камере, как правило при пониженном давлении, проводят процессы по схеме описанных выше методов катодного и магнетронного распыления или ионного плакирования. Существуют две разновидности рассматриваемого метода. При реактивном распыление материал мишени в виде ионов взаимодействует в плазме тлеющего разряда с ионами активной газовой среды. На поверхность обрабатываемых деталей осаждается покрытие в виде соединения. Типичным примером может служить получение покрытия из нитрида титана, когда в плазме тлеющего разряда происходит взаимодействие ионов титана и азота. Вторая разновидность часто носит название «ионноактивированное химическое осаждение из паровой фазы». В этом случае используются аналогичные CVD-методу химические реакции, но из-за активации плазмой тлеющего разряда необходимые для их протекания температуры снижаются до 200…300 оС. Такой подход позволяет преодолеть основной указанный выше недостаток CVD-метода [94]. Однако при этом практически невозможно полученит покрытий с очень высокой чистотой химического состава, так как из-за недостаточной десорбции при низкой температуре подложки в формирующееся покрытие могут проникать примеси реакционных газов.