ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.08.2024

Просмотров: 87

Скачиваний: 0

Подсушивание

при температуре 40°С и скорости движения

воздуха 2 м/с в течение 20 минут Оценка

качества готовых варёных колбас

Обжарка

колбасных батончиков при температуре

90 - 100°С, влажности 20% в течение 50 минут По

физ.-хим свойствам массовой

доле поваренной соли, массовой

доле нитрита натрия, влажности, остаточной

активности кислой фосфатазы

Варка

колбас при температуре100°С в течение

60 мин

Охлаждение

колбас в воде температурой +8°С Упаковка,

маркировка, реализация

Колбасные оболочки для приготовления варёных колбас в производство поступают в виде рулончиков. Используются в настоящее время полимерные оболочки. Оценка качества колбасных оболочек проводится по внешнему виду, при этом отмечается равномерность нанесения окраски и маркировки. Оценивается также плотность, эластичность. Не допускается спаянных швов, дырок и трещин, а также смазанных участков оболочек. Если применяются самоклеящиеся этикетки, не допускается нечёткость нанесения информации и смазанные участки этикеток.

Свинину в процессе жиловки разделяют на нежирную (содержит не более 10% межмышечного и мелкого жира), полужирную (30-50% жировой ткани) и жирную (более 50% жировой ткани).

При жиловке обваленной свинины выделяют шпиг, мелкие кости, хрящи, становые жилы и крупные сухожилия. Колбасный шпиг выделяют из боковой и спинной частей свиных туш. На поверхности кусков и пластин хребтового шпига допускается не более 10% массы шпига прирезей мяса, на боковом шпиге - не более 25%. После разделки шпиг в зависимости от его дальнейшего использования направляют либо в посол, либо на охлаждение или замораживание. Измельчение и посол мяса. Мясо для производства колбас после жиловки подвергают измельчению и посолу. При посоле мясо приобретает соленый вкус, липкость (клейкость), устойчивость к воздействию микроорганизмов, повышается его влагоудерживающая способность при термической обработке, что важно при производстве вареных колбас, формируется вкус [6].

При посоле мяса, предназначенного для вареных колбас, вносят 1,7 - 2,9 кг соли на 100 кг мяса. В результате термической обработки концентрация соли в готовых изделиях повышается до 4,5 - 6,0 %.

Для быстрого и равномерного распределения посолочных веществ мясо

перед посолом измельчают. Мясо, предназначенное для вареных колбас, перед посолом (в процессе жиловки) нарезают на куски массой до 1 кг или измельчают на волчках с диаметром отверстий решетки 2 - 6, 8 - 12 или 16 - 25 мм. Мелко измельченное мясо (для вареных колбас) перемешивают с рассолом, а более крупно измельченное мясо - с сухой поваренной солью. Продолжительность перемешивания мяса с рассолом 2-5 мин. (до равномерного распределения рассола соли и полного поглощения его мясом), с сухой солью мелкоизмельченного мяса 4-5, мяса в кусках или в виде шрота - 3 - 4 мин. При посоле мяса добавляют нитрит натрия в количестве 7,5 г на 100 кг сырья в виде раствора концентрацией не выше 2,5% (или его вводят при приготовлении фарша).

Посоленное мясо помещают в емкости и направляют на выдержку при температуре 0 - 4°С [10]. Температура посоленного мяса, поступающего на выдержку в емкостях вместимостью до 150 кг, не должна превышать 12°С, в емкостях свыше 150 кг - 8°С. Для охлаждения мяса, предназначенного для выработки вареных колбас, при посоле сухой солью, допускается добавление пищевого льда в количестве 5-10 % от массы сырья. Мясо, измельченное на волчке с диаметром отверстий решетки 2-6 мм, при посоле концентрированным рассолом выдерживают 6-24 часа, при посоле сухой солью 12 - 24 часа. При степени измельчения мяса 8 - 12 мм выдержка длится 12 - 24 часа. Мясо в виде шрота для вареных колбас выдерживают в посоле 24 - 48 часов. Мясо в кусках массой до 1 кг, предназначенное для вареных колбасных изделий выдерживают 48 - 72 часа. Эмульсию, полученную из парной и охлажденной говядины для вареных колбас, раскладывают в тазики слоем не более 15 см и выдерживают 12 - 48 часов при 0 - 4°С.

Фарш - смесь компонентов, предварительно подготовленных, в количествах, соответствующих рецептуре для данного вида и сорта колбасных изделий.

Мясо для вареных колбас измельчают сначала на волчке, затем на куттере или других машинах тонкого измельчения.

Мясо с большим содержанием соединительной ткани, свиную шкуру и сухожилия измельчают на коллоидных мельницах. Перед загрузкой в коллоидную мельницу мясо измельчают на волчке с диаметром отверстий решетки 3 мм и добавляют не менее 30% воды [8].

Приготовление фарша производится в кулерах (для одноструктурных колбас) и в фаршемешалках, (для колбас содержащих кусочки шпига). В соответствии с рецептурой к измельченному мясу добавляют шпиг, специи, пряности и другие ингредиенты.

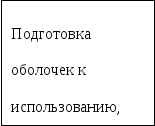

При измельчении разных видов сырья в куттер (рисунок 4) вначале загружают говядину или нежирную свинину, затем - полужирную и нежирную свинину, шпиг загружают в конце куттерования.

Рисунок 4 – Куттер по измельчению мяса и приготовлению фарша с тележкой для транспортирования мяса-сырья

Воду добавляют при куттеровании говядины и нежирной свинины. Все ингредиенты тщательно перемешиваются с добавлением воды или льда в течение 10 - 15 минут.

Новейшие конструкции фаршемешалок работают с созданием вакуума. Отсасывание воздуха в фаршемешалках повышает качество фарша.

Если мясное сырье не было засолено, то в начальный период куттерования добавляют соль. На начальной стадии куттерования вносят фосфаты, увеличивающие водосвязывающую способность фарша. После тщательного измельчения нежирного сырья добавляют специи, красители, сухое молоко. Если при посоле мяса не вносили нитрит, то его 25 %-ный раствор разливают по поверхности при составлении. Аскорбиновую кислоту, способствующую увеличению интенсивности и устойчивости окраски вареных колбас, вносят также во второй половине куттерования.

Процесс формирования колбасных изделий включает:

- подготовку колбасной оболочки;

- шприцевание фарша в оболочку;

- вязку и штриковку колбасных батонов, их навешивание на палки и рамы.

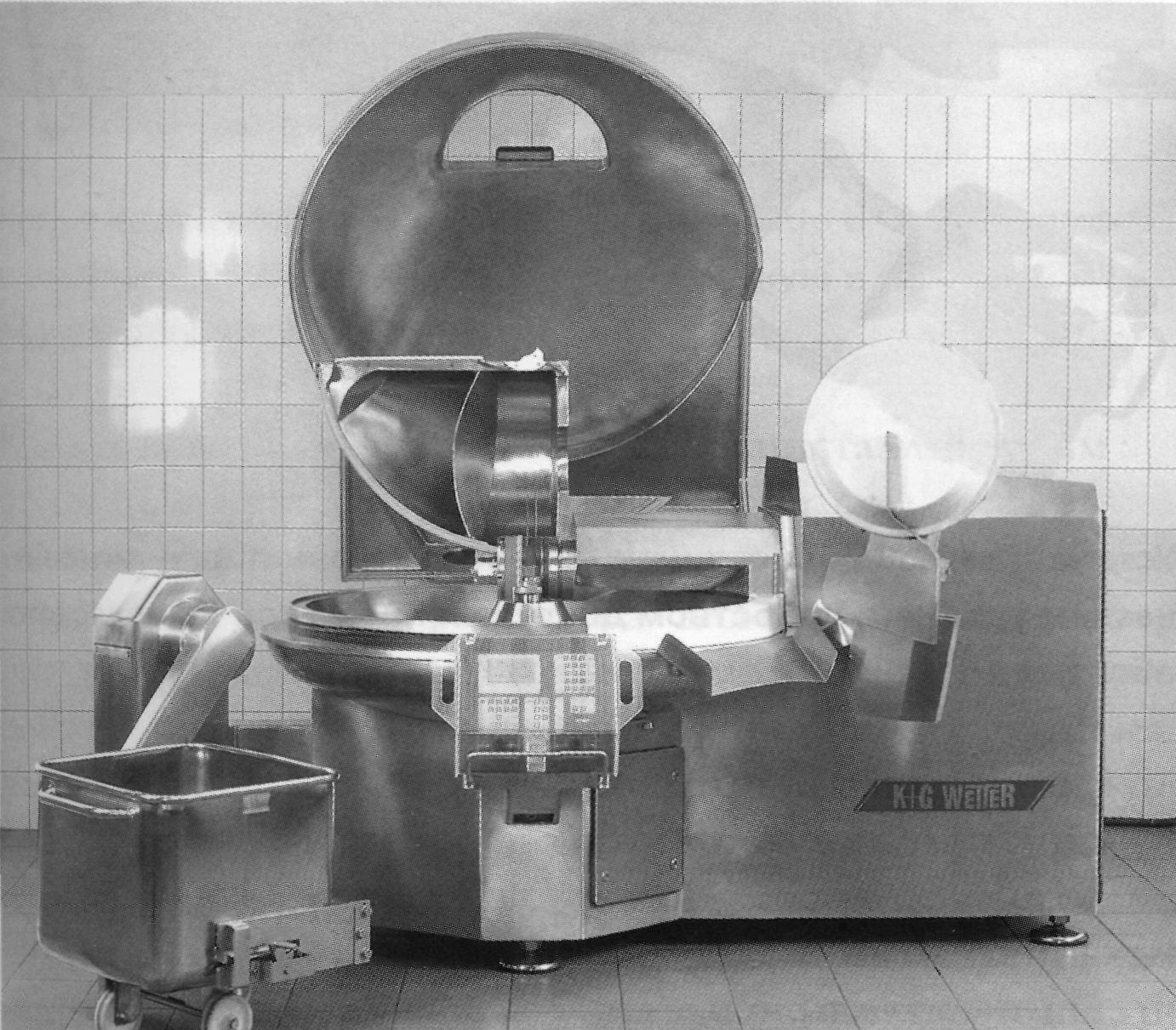

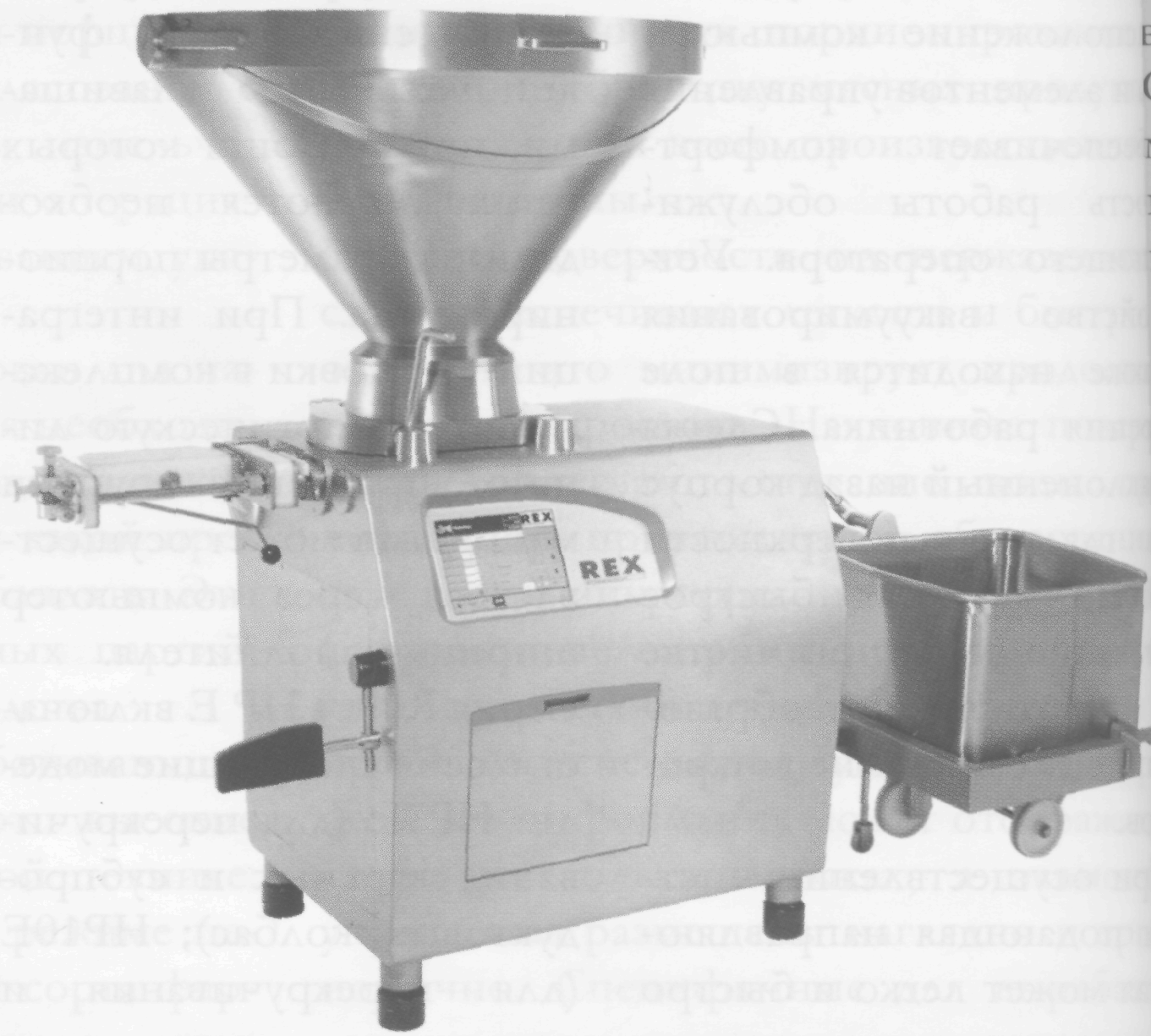

Шприцевание (т.е. наполнение колбасной оболочки фаршем) осуществляется под давлением в специальных машинах-шприцах. Фаршем вареных колбас оболочки наполняют наименее плотно, иначе во время варки, вследствие объемного расширения фарша оболочка может разорваться (рисунок 5).

Фарш вареных колбас на пневматических шприцах рекомендуется шприцевать при давлении 0,4-0,5 мПа, на гидравлических - при 0,8-1,0 мПа (рисунок 5).

Для уплотнения, повышения механической плотности и товарной отметки колбасные батоны после шприцевания перевязывают шпагатом по специальным утвержденным схемам вязки. При выпуске батонов в искусственных оболочках, где напечатаны наименование и сорт колбасы.

Поперечные перевязки можно не делать. После вязки батонов для удаления воздуха, попавшего в фарш при его обработке, оболочки прокалывают в нескольких местах (штрикуют) на концах и вдоль батона специальной металлической штриковкой, имеющей 4 или 5 игл. Батоны в целлофане не штрикуют [9].

Перевязанные батоны навешивают на петли шпагата на палки так, чтобы они не соприкасались между собой (рисунок 6).

Рисунок 5 – Вакуумный шприц для формирования колбасных батончиков

Рисунок 6 – Формирование батончиков варёной колбасы с помощью вакуумного шприца-наполнителя

Рисунок 7 – Навешивание колбасных батончиков для осадки

Термическая обработка колбасных изделий. Это заключительная стадия производства колбасных изделий; она включает осадку обжарку, варку, охлаждение.

Операция осадки (выдержки) фарша после формования батона предусматривается для всех видов колбасных изделий. Кроме ливерных колбас. Кратковременная осадка при получении вареных колбас длится 2-4 часа. Чаще всего осадку вареных колбас проводят по пути их прохождения из шприцовочного отделения в обжарочное при температуре в помещении не выше 12°С.

Обжарка является разновидностью копчения, ее проводят дымовым газом при 90(+10)°С.

В зависимости от вида колбасной оболочки, ее газопроницаемости, размеров и диаметра батонов обжарка длиться от 30 минут до 2,5 часов. При этом батоны прогреваются до 45 (+5)°С, т. е. До температуры, при которой начинается денатурация мышечных белков. Оболочка упрочняется и становится золотисто-красного цвета, а фарш приобретает розово-красную окраску вследствие распада нитрита натрия. Варку проводят при температуре 71 (+1)°С. Колбасные изделия варят в универсальных и паровых камерах, а также в водяных котлах при температуре 75-80° С (рисунок 8).

При варке в универсальных и паровых камерах колбасные изделия на рамах или тележках загружают в камеру, куда через трубу поступает острый пар.

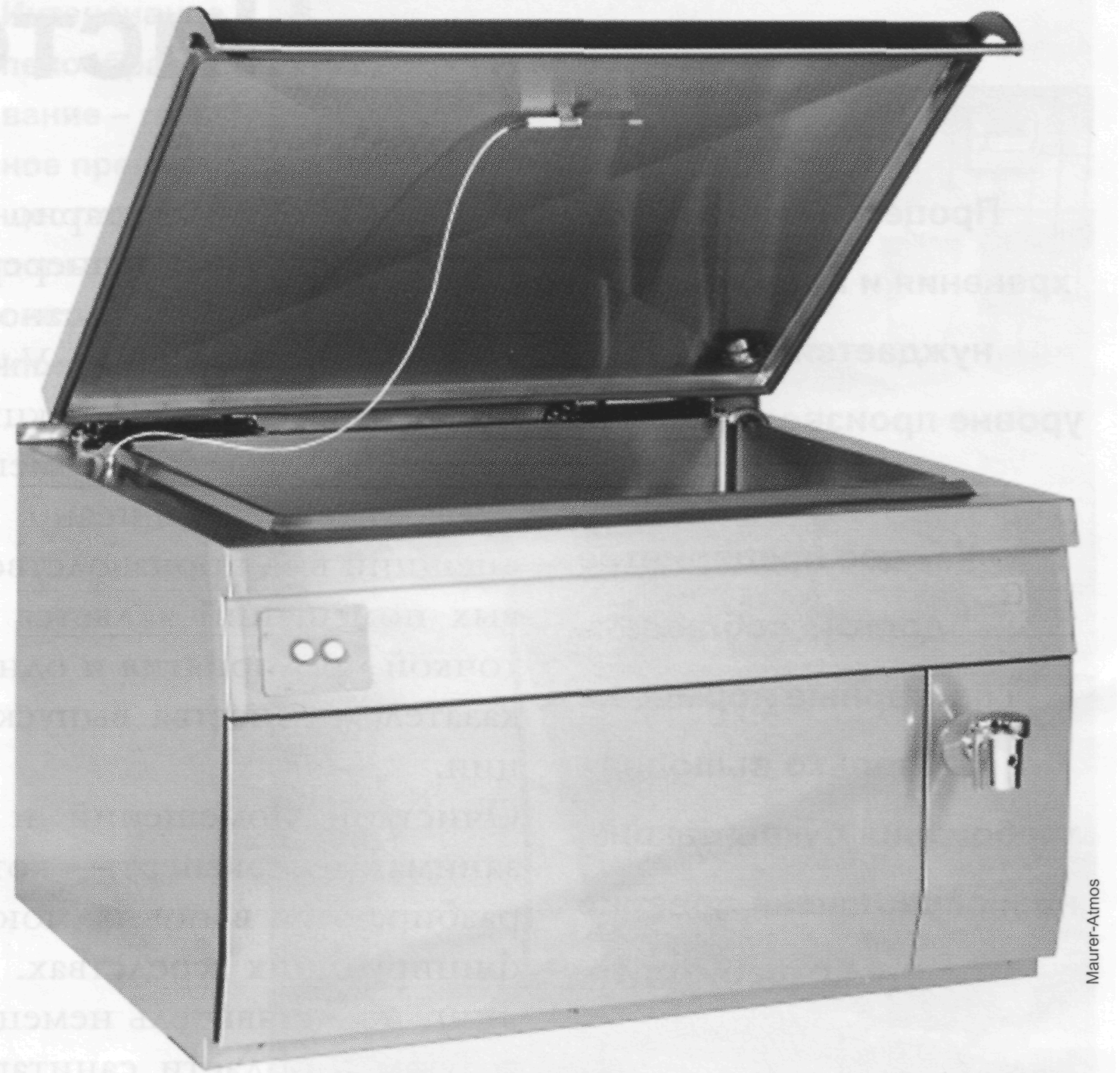

Рисунок 8 – Варочный шкаф для проварки батончиков колбас

Рисунок 9 – Охлаждающая ванна

При варке в водяных котлах колбасу погружают в горячую воду и варят при 85-90°С. Варка острым паром менее трудоемка и более экономична. Температуру контролируют термометрами и термопарами. Продолжительность варки зависит от вида и диаметра колбасы. Охлаждение. Колбасные изделия после варки направляют на охлаждение.

Эта операция необходима потому, что после термообработки в готовых изделиях остается часть микрофлоры, и при достаточно высокой температуре мясопродуктов (35-38°С) микроорганизмы начинают активно развиваться. Колбасные изделия быстро охлаждают до достижения в центре батона 0-15°С. Чтобы снизить потери, охлаждение вареных колбасных изделий в оболочке проводят сначала водой. Затем воздухом. Охлаждение водой под душем длиться 10-15 минут, при этом температура внутри батона снижается до 30-35° С.

Для охлаждения колбас используют холодную водопроводную воду температурой 10-15°С (рисунок 9).

После охлаждения водой колбасные изделия направляют в помещения с температурой 0-8°С, где они охлаждаются до температуры не выше 15°С.

С производства в продажу колбасы должны идти с температурой в толще батончиков +4 - +8 °С. Влажность готовой продукции 55-75% [4].

Вареные колбасы хранят не более 3 - 5 суток при температуре до 8°С и не более 6-12 часов при температуре 20°С. Срок транспортировки и реализации составляет 15 суток при температуре минус 4-6 градусов. Для вареных колбас используют оболочку - амитан (однослойная оболочка, проницаемая для коптильного дыма, позволяет получать традиционный вид колбас). Условия транспортировки - автотранспорт, принадлежащий предприятию.

Основные пороки и дефекты вареных колбас:

1) Загрязнение батонов (сажей, пеплом) - происходит при обжарка влажных батонов, использования смолистых пород дерева а также если случайно батончик колбасы упадёт на пол.

2) Оплавленный шпик и отеки жира под оболочкой - использование мелкого шпика; преждевременная закладка шпика в мешалку; высокая температура при обжарке, варке.

3) Слипы - это соприкосновение батонов друг с другом во время обжарки.

4) Отеки бульона под оболочкой - могут проявляться при низкой водосвязывающей способности фарша; использования мороженого мяса длительного срока хранения и мяса с высоким содержанием жира; недостаточная выдержка мяса в посоле; перегрев фарше при измельчении (куттеровании) изменение количества добавленной воды при составлении фарша; несоблюдение последовательности закладки сырья в куттер.