Файл: Курсовой проект.Производство сварных конструкций.Метод STT.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2019

Просмотров: 2436

Скачиваний: 29

Таблица 9 – Механические свойства наплавленного металла.

|

Условия испытаний |

Предел |

Предел |

Относит. |

Ударная вязкость, Дж |

|

|

при

-20 ° F |

при

-40 ° F |

||||

|

Требования ER70S-6 по AWS A5.18 |

|||||

|

100% СО2 , ПС |

483 min |

400 min |

22 min |

27 min |

-- |

|

Результаты испытаний |

|||||

|

100% СО2 , ПС |

564 |

468 |

29 |

54 |

37 |

Из таблицы 9 видим, что механические свойства наплавленного металла шва в значительной степени удовлетворяют требования к действующему трубопроводу (таблица 2).

1.3

Разработка последовательности

изготовления конструкции.

Технологические операции необходимые для установки обжимной приварной муфты П2 указаны в таблице 10.

Таблица 10-Технологичесуие операции и виды работ производимые при установке муфты П2.

|

Номер технологической операции. |

Технологическая операция. |

Виды работ входящие в технологическую операцию. |

|

1 |

Подготовка элементов конструкции к сварочно-монтажным работам. |

-очистить от изоляции участок трубы, перекрывающий по длине границы муфты на 200 мм в каждую сторону; - провести ДДК дефекта; - отметить маркером (мелом) границы и центр дефекта на трубопроводе, границы муфты симметрично относительно центра дефекта; - провести визуально-измерительный контроль (далее - ВИК) участка трубы выходящего за границы муфты на 100 мм в каждую сторону; - на теле трубы произвести разметку кольцевых угловых швов «муфта - труба»; - провести неразрушающий контроль методами ПВК и УЗК через каждые 50 мм в обе стороны от линии сварки на расстоянии 50 мм. В случае наличия в контролируемой зоне недопустимых поверхностных или внутренних дефектов (расслоений) приварка муфты к трубе запрещается; - очистить муфту от ржавчины металлической щеткой. Дефекты в виде трещин, закатов, вмятин на поверхности муфт не допускаются. Устранить в процессе зачистки дефекты, выявленные на муфте в виде царапин и задиров глубиной более 0,2 мм и не превышающие 5 % толщины стенки муфты. Толщина стенки муфты в местах зачистки не должна выходить за пределы минусового допуска; - проверить фактическую толщину стенки муфты ультразвуковым толщиномером, а размеры кромок шаблоном сварщика; - провести очистку кромок и прилегающих к ним наружной и внутренней поверхности муфт на длину не менее 20,0 мм до чистого металла; -

сошлифовать усиление заводских

продольных - подкладные пластины следует прихватывать сваркой к одной полумуфте со стороны разделки кромки продольного шва для исключения приварки муфты к основной трубе трубопровода. Подкладки выполняют из малоуглеродистой стали (Ст 3, сталь 10, сталь 20) толщиной от 1,0 до 1,2 мм и шириной от 35 до 40 мм по всей длине продольных швов. Прихватки устанавливают с шагом 300 мм, длина прихватки от 10 до 15 мм. Дальнейшую сборку конструкции полумуфты выполняют на трубе. Подкладка должна выступать с каждой стороны продольного стыка на величину не более от 30 до 40 мм. Перекос подкладки от оси шва не допускается. Запрещается приварка продольного шва муфты к трубопроводу; |

|

2 |

Сборка полумуфт на трубе и сварка продольного шва |

-сборка полумуфт на трубе с помощью наружных центраторов; -подгонка (в случае необходимости) муфты к трубе путем доработки продольной кромки одной изполумуфт; - предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок полумуфт; - сварка корневого слоя продольных швов полумуфт; - сварка заполняющих и облицовочного слоев шва; - визуальный и измерительный контроль продольных стыковых швов полумуфт. |

|

|

Приварка муфты к трубе |

- установка нагревательных элементов на муфты в зоне кольцевых угловых швов приварки муфты к трубе (в случае использования); - просушка поверхности трубы на участке выполнения кольцевых угловых швов; - предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок муфты; - выполнение кольцевых угловых швов приварки муфты к трубе; - остывание сварного соединения; - визуальный и измерительный контроль выполненных кольцевых угловых сварных швов. |

|

4 |

Сборка технологических колец на трубе и сварка продольных швов |

- доработка углового сварного шва “муфта - труба” с помощью шлифмашинки для обеспечения требуемой геометрии разделки кромок; - сборку технологических колец на трубе с помощью наружного центратора; - предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок технологических колец; - сварка корневого слоя продольных швов технологических колец на подкладных пластинах; - сварка заполняющих и облицовочного слоев шва; 6) остывание сварного соединения; 7) визуальный и измерительный контроль продольных стыковых швов технологических колец. |

|

5 |

Приварка технологических колец к кольцевому угловому шву муфты |

- предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок технологического кольца и кольцевого углового шва муфты; - выполнение стыкового шва- приварки технологического кольца к кольцевому угловому шву муфты; - остывание сварного соединения; - визуальный и измерительный контроль выполненных кольцевых угловых сварных швов. |

|

6 |

Неразрушающий контроль выполненных сварных соединений. |

Контроль методом проникающей цветной дефектоскопии, контроль ультразвуковым методом продольных стыковых соединений швов полуколец, угловых кольцевых швов «муфта – технологическое кольцо ». |

1.4

Анализ и выбор способов сварки.

Согласно задания на курсовой проект, все сварные соединения при монтаже обжимной приварной муфты тип П2, производятся по технологии сварки проволокой сплошного сечения в среде защитных газов по методу STT.

Аббревиатура STT расшифровывается как ’’ Surface Tension Transfer ’’ - это так называемый механизм переноса капли с помощью сил поверхностного натяжения. Он представляет собой один из разновидностей процесса переноса короткими замыканиями, который реализуется при дуговой сварке в среде защитных газов с одним важным отличием - расплавленный металл переносится за счет сил поверхностного натяжения (относительно больших) сварочной ванны, которая втягивает в себя жидкую каплю (относительно низкие силы поверхностного натяжения) на конце проволоки. Электромагнитное сжимающее давление при Пинч-эффекте дополнительно помогает капле отделиться, но не является основным механизмом переноса, как это наблюдается при обычной сварке короткими замыканиями. Этот вид переноса

позволяет значительно сократить разбрызгивание и дымообразование в отличие от традиционных методов. Процесс прост в использовании, обеспечивает хороший контроль сварочной ванны и позволяет значительно снизить вероятность образования несплавлений. Он не требует от сварщика высокой квалификации для того, чтобы выполнить качественное сварное соединение. Кроме этого, простота процесса STT сокращает время обучения сварщиков.

Компанией Lincoln Electric специально для этого процесса разработан 225-ти амперный инверторный источник питания Invertec STT II, реализующий технологию управления формой сварочного тока. При сварке за счет регулирования определенным способом формы выходного тока (что-то вроде импульсно дуговой сварки) добиваются вышеуказанных преимуществ. Invertec STT II отличается от обычных сварочных источников. Он не является ни

источником с жесткой характеристикой, ни источником с крутопадающей характеристикой. Аппарат имеет обратную связь, которая отслеживает основные этапы переноса капли и мгновенно реагирует на процессы, происходящие между электродом и сварочной ванной, изменяя величину и форму сварочного тока.

Invertec STT II во многом отличается от обычных машин.

Основными параметрами сварки STT являются:

1)Скорость подачи сварочной проволоки;

2) Пиковый ток;

3) Базовый ток;

4) Длительность заднего фронта импульса.

Источник не осуществляет регулировку напряжения дуги. Напряжение, требуемое дугой, автоматически устанавливается самой машиной. Это приводит к тому, что величина тепла, вводимого в сварочную ванну, не зависит от ско-

рости подачи проволоки. Помимо этого, улучшаются условия контроля

за формированием сварочной ванны. Этап Пинч-эффекта также автоматически контролируется источником.

Процесс STT позволяет сваривать

все стали, начиная с простой углеродистой

стали, кончая сплавами с высоким

содержанием никеля[8].

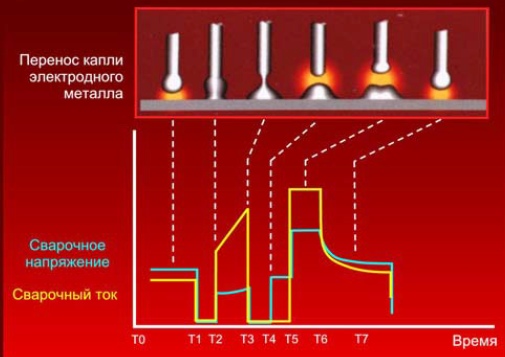

Форма сварочного тока в зависимости от состояния капли электрода представлена на рисунке 3.

Рисунок 3-Вид диаграммы сварочного тока STT.

Рассмотрение процесса STT начинается с базового тока (Т0-Т1)- это самый продолжительный участок диаграммы сварочного тока. Значение базового тока выбирается сварщиком и находится в пределах 35-120 ампер в зависимости от толщины стенки свариваемой конструкции и соответственно от скорости подачи проволоки. Цель базового тока, разогрев зоны дуги и придание капле электрода правильной геометрической формы, не дав капле при этом начать процесс кристаллизации. От величины базового тока зависит общее тепловложение в сварочную ванну.

Второй этап (Т1-Т2) – это период короткого замыкания (ball). В момент касания электродной капли детали происходит резкое снижение напряжение на сварочной дуге, источник отслеживает это падение напряжение и резко снижает ток до значения 10 ампер, дабы избежать мгновенного отрыва капли от электрода. Длительность этого периода четко фиксирована и составляет 375 мкС. В этот период между электродом и деталью образуется перемычка.

Третий период (Т2-Т3) – это ток Пинч-эффекта, и по сути состоит из двух этапов. Первый этап (pinch fast ramp) - резкое увеличение тока до уровня зависящего от диаметра электродной проволоки заданного сварщиком с помощью тумблера на лицевой панели источника (выбор происходит между проволок диаметром 0.9 или 1.2 мм) при этом шейка перемычки резко сужается под действием центростремительных электромагнитных сил, значение силы прямо пропорционально квадрату сварочного тока. Второй этап(pinch slow ramp) - пологое наращивание тока Пинч-эффекта, исключающее самопроизвольный разрыв перемычки и дающее возможность отследить источнику толщину шейки перемычки. Делается это за счет сравнения уровня напряжения на перемычке в различные временные промежутки, одинаковые по времени, но периодически наступающие. Время этих промежутков (зависит от частоты работы и межфазного интервала встроенного ШИМ-контороллера) и уровень напряжения задаются аппаратно. После того как разность напряжения на перемычке в установленный промежуток времени достигнет определенного уровня, происходит резкое снижение сварочного тока до низкого значения (5-10 ампер).

Четвертый период fuse (Т3-Т5) – период плавного разрыва перемычки и перехода капли в сварочную ванну. Ограничен по времени в одну миллисекунду, но заканчивается, при нормальной работе сварочного источника, раньше этого времени, после разрушения перемычки возникает рост напряжения на «электрод-деталь» которое отключает режим fuse, и включает режим пикового тока.

Пятый период (Т5-Т6) -время пикового тока. Период восстановления сварочной дуги. При приложении значительной мощности сварочного источника происходит пробой дугового промежутка и плазменный столб восстанавливается, также в этот период происходит формирование капли на торце электрода. Уровень пикового тока задается сварщиком на лицевой панели источника и обычно составляет 350-450 ампер. Время длительности пикового тока задается аппаратно с помощью тумблера выбора стали на лицевой панели источника. При низколегированных сталях данное время составляет 1,3 милисекунды, для нержавеющих сталей – 2,6 милисекунды. Уровень и время действия пикового тока влияют на глубину проплавления, длину дуги и форму наружного валика. При низких значения пикового тока, валик получается выпуклым, а при высоких - вогнутым.

Шестой период tailout (Т6-Т7) – переход от пикового тока к базовому току.

Задается сварщиком в пределах значений «0-10». От выбранного значения зависит плавность перехода, при «0» переход происходит резко, при «10»- более плавный переход. Чем плавне переход, тем тепловложение в сварочную ванну выше. При сварке корня с зазором на весу рекомендованное значение tailout-«0», при сварке высоколегированных сталей, значение tailout следует увеличить.

По окончании действия

шестого периода, процесс переноса

металла повторяется в рассмотренном

порядке.

Согласно РД 153-39.4-086-01 «Технология сварочно-монтажных работ по установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы» пункт 5.2.9 для изготовления ремонтных конструкций применяют следующие технологии сварки:

- ручная дуговая сварка электродами с основным видом покрытия для всех ремонтных конструкций и методов ремонта;

- механизированная сварка самозащитной порошковой проволокой для ремонтных конструкций П2 и П3;

- механизированная сварка корневого шва сплошной электродной проволокой в защитных газах + механизированная сварка самозащитной порошковой проволокой заполняющих и облицовочного слоев (комбинированная технология) для ремонтных конструкций П6 (только для продольных швов, выполняемых «навесу»), В1, В2 (только для кольцевого и продольного швов, выполняемых «навесу»);

- механизированная сварка корневого шва сплошной электродной проволокой в защитных газах + ручная дуговая сварка электродами с основным видом покрытия заполняющих и облицовочного слоев (комбинированная технология) для ремонтных конструкций П6 (только для продольных швов, выполняемых «навесу»), В1, В2 (только для кольцевого и продольного швов, выполняемых «навесу»);

- ручная дуговая сварка электродами с основным видом покрытия + механизированная сварка самозащитной порошковой проволокой заполняющих и облицовочного слоев (комбинированная технология) для ремонтных конструкций П4, П5, П6, В1, В2.

Из указанных технологий сварки, делаем вывод, что конкуренцию процессу STT составляет ручная дуговая сварка электродами с основным видом покрытия (РДС) и механизированная сварка самозащитной проволокой (МПС).

Сравнивая РДС и STT можно сказать, что РДС менее производительна чем STT, с высоким уровнем образования шлака, что затрудняет процесс зачистки шва и увеличивает вероятность появления шлаковых включений в сварном шве, имеет высокий уровень разбрызгивания, требует высоких навыков сварщика, требует подготовки сварочных материалов к сварке, располагает к образованию стартовых пор и пор во время сварки при повышенном токе сварки (чувствительна к сварочным режимам).

Сравнивая МПС и STT,

скажем, что МПС не лишена недостатков

РДС, исключение составляет производительность

сварки, сравнимая с STT.

К тому же для сварки по технологии МПС

в указанном РД используется сварочная

проволока Innershield,

запрещенная в некоторых штатах США

из-за повышенного

дымооброзования и содержания вредных

элементов в составе проволоки. Проволока

обладает повышенным уровнем разбрызгивания,

что требует повышенного уровня средств

индивидуальной защиты сварщика.

В свете данных недостатков технология STT выглядит более привлекательной, чем предложенные технологии РДС и МПС. STT имеет и свои недостатки, которые рассмотрены в заключительной части курсового проекта.

2.

Технологическая часть.

2.1. Выбор оборудования для подготовки кромок сварных соединений.

Согласно [1,3,7] муфты должны быть изготовлены в заводских условиях в соответствии с утвержденными в установленном порядке техническими условиями, конструкторской документацией, технологической картой, должны иметь маркировку, паспорт и сертификаты на применяемые материалы.

Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается.

Для доработки кромок муфт разрешается использовать шлифовальную машинку и газопламенную резку с последующей обработкой кромки шлифовальной машинкой [7].

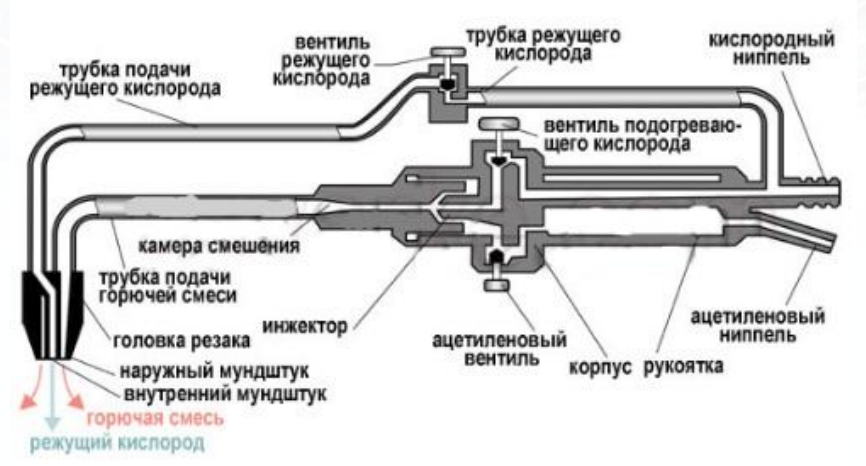

В качестве газопламенной резки используем кислородную (газовую) резку[10].

В качестве горючего газа может применяться баллонный сжиженный газ (пропан) или ацетилен в баллонах. Для резки должен применяться кислород технический по ГОСТ 5583-78.

Ручную резку труб следует выполнять резаками РГР-100, РГР-300, РГР-700 или другими аналогичного типа в соответствии с требованиями ГОСТ 5191-79. Номера сменных наружного и внутреннего мундштука следует устанавливать с учетом толщины разрезаемого металла. Технические характеристики резаков приведены в таблицы 11.

Механизированная резка труб может выполняться газорезательной машиной "Орбита-2", "Орбита БМ", "МТ-1" по ГОСТ 5614-74.

Режимы кислородной резки приведены в таблицях 12-14.

Схемы оборудования для кислородной резки показаны на рисунках 4-6.

Таблица 11- Технические характеристики ручных резаков.

Рисунок 4 –Схема ручного резака.

Рисунок 5 –Конструкции мундштуков для резки.

Рисунок 6- Схема сборки ручного резака.

Таблица 12- Режимы ручной кислородной резки.

Таблица 13 – Оптимальное расстояние от мундштука резака до металла

Таблица 14- Режимы машинной

кислородной резки.

Согласно приведенных таблиц, для обработки кромок ручной кислородной газопламенной резки, будем использовать ручной резак типа РРГ-100 установив внутренний мундштук №2, наружный мундштук-№1, установив давление кислорода 0,4 МПа, давление горючего газа 0,04 МПа. Мундштук располагать на расстоянии 3-4 мм от разрезаемого металла. После кислородной резки, кромку обработать механическим способом (шлифовальной машинкой) на глубину не менее 1 мм.

2.2 Технология сборки и сварки.

2.2.1 Основные типы сварных соединений в конструкции.

При установке стальных металлических муфт используют следующие сварные соединения:

- стыковое сварное соединение – продольные швы полумуфт и технологических полуколец (рисунок 7, а);

- нахлесточное сварное соединение – кольцевые швы приварки муфты к основной трубе (рисунок 7,б);