Файл: Курсовой проект.Производство сварных конструкций.Метод STT.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2019

Просмотров: 2438

Скачиваний: 29

Vпп

=

= 316,4 м/час = 5,3 м/мин.

Определяем

скорость подачи газа Q

по формуле (5)

Q

= 10 +

13 л/мин.

Базовый ток определим по формуле (8)

Ibg

= (170/3.36

= 150 А.

Пиковый ток более 420 ампер и режим tailout = 0-10.

Расчетные режимы занесем в таблицу 15.

Расчет сварочных режимов сварки заполняющих проходов 2-7 кольцевого соединения (рис.20)

Определим глубину проплавления h6

h6 =C-Н, мм

где С- васота формы проплавления ,

Н- высота наплавленного металла.

Из [11] ψпр=е/С – коэффициент формы провара , должен быть 0,8-4. Для расчета возьмем ψпр = 2.

е = 10,8. Н = 3,5 (рис.15).

Тогда С= е/ ψпр = 10,8/2 = 5,4 мм,

h6 = 5,4-3,5 = 1,9 мм

Воспользовавшись формулой (1) найдем Iср6

Icр6

= 901,9=

170 А

Определяем скорость сварки по формуле (10)

Vсв =

, м/ч

где Ан - коэффициент наплавки

ρ – плотность наплавленного

металла ( ρ=7.8 г/)

Fн2=32,5

=0,32

(рис.21)

– для валика 2.

Ан = 3+0,08

Ан = 3+0,08

=14,9

Vсв =

= 10 м/ч

Определяем скорость подачи проволоки по формуле (4)

Vпп

=

= 315 м/час =5,25 м/мин.

Определяем

скорость подачи газа Q

по формуле (5)

Q

= 10 +

13 л/мин.

Базовый ток определим по формуле (8)

Ibg

= (170/3,36

= 150 А.

Пиковый ток более 420 ампер и режим tailout = 0-10.

Расчетные режимы заполняющих валиков 2-7 занесем в таблицу 15.

Расчет сварочных режимов сварки облицовочных проходов 8-10 кольцевого соединения (рис.14)

Определим глубину проплавления h

h =C-Н, мм

где С- васота формы проплавления ,

Н- высота наплавленного металла.

Из [11] ψпр=е/С – коэффициент формы провара , должен быть 0,8-4. Для расчета возьмем ψпр = 2,55.

е = 11,5 Н = 3 (рис.15).

Тогда С= е/ ψпр = 11,5/2,55 = 4,5 мм,

h6 = 4,5-3 = 1,5 мм

Воспользовавшись формулой (1) найдем Iср

Icр = 901,5=

135 А

Определяем скорость сварки по формуле (10)

Vсв =

, м/ч

где Ан - коэффициент наплавки

ρ – плотность наплавленного

металла ( ρ=7.8 г/)

Fн2=20

=0,2

(рис.21)

– для валика 8.

Ан = 3+0,08

Ан = 3+0,08

=12,43

Vсв =

= 10,8 м/ч

Определяем скорость подачи проволоки по формуле (4)

Vпп

=

= 209 м/час =3,5 м/мин.

Определяем

скорость подачи газа Q

по формуле (5)

Q

= 10 +

12 л/мин.

Базовый ток определим по формуле (8)

Ibg

= (135/3,36

= 64 А.

Пиковый ток более 420 ампер и режим tailout = 0-5.

Расчетные режимы облицовочных валиков 8-10 занесем в таблицу 15.

Таблица 15- Режимы сварки

корневого, заполняющих и облицовочных

проходов муфты П2.

|

Тип прохода |

Пиковый ток, А |

Базовый ток, А |

Расход подачи газа, л/мин |

Скорость подачи проволоки, м/мин |

Скорость сварки, м/час |

tailout* |

Выход контактного наконечника из сопла, мм |

Вылет электрода [8], мм |

|

Продольный шов. Полярность тока – обратная. |

||||||||

|

Корневой |

более 420 |

40-45 |

12-16 |

3,15 |

15,9 |

0-1 |

6,4 |

9,5-12 |

|

Заполнение (2-9) |

более 420 |

105-115 |

12,5-16,5 |

4,2 |

12,9 |

0-10 |

6,4 |

9,5-14 |

|

Облные и зап-ие (10-13) |

более 420 |

60-70 |

12-16 |

3,5 |

14,3-17,2 |

0-5 |

6,4 |

9,5-12 |

|

Нахлесточный шов. Сварка на спуск. Полярность тока – обратная. |

||||||||

|

Наплавочный (1-3) |

более 420 |

120-130 |

13-17 |

4,8 |

18,6 |

0-5 |

6,4 |

9,5-15 |

|

Корневой (4) |

380-430 |

35-55 |

10-16 |

2,3-4,3 |

10-15 |

0-1 |

6,4 |

9-15 |

|

Заполнение (5-10) |

более 420 |

105-115 |

12,4-16,4 |

4,35 |

11,2-17,9 |

0-10 |

6,4 |

9,5-15 |

|

Кольцевой шов. Сварка на спуск. Полярность тока – обратная. |

||||||||

|

Корневой (1) |

более 420 |

140-150 |

13-17 |

5,25 |

8,8 |

0-10 |

6,4 |

9,5-15 |

|

Заполнение (2-7) |

более 420 |

140-150 |

13-17 |

5,25 |

10 |

0-10 |

6,4 |

9,5-15 |

|

Обл-ка (8-10) |

более 420 |

60-65 |

12-16 |

3,5 |

10,8 |

0-5 |

6,4 |

9,5-15 |

tailout*-значение подбирается при настройке сварочных параметров, для получения стабильного сварочного процесса. При сварке на весу, значение устанавливается минимальным, для лучшего формирования обратного валика.

2.2.4 Выбор оборудования для сварочно-монтажных работ.

Согласно РД

153-39.4-086-01 «Технология

сварочно-монтажных работ по установке

ремонтных конструкций (муфт и патрубков)

на действующие магистральные нефтепроводы

для сварки» при

механизированной сварке в защитных

газах сплошной электродной проволокой

по методу STT

используют комплект специализированного

оборудования фирмы Линкольн Электрик

в следующем составе:

а) источник сварочного тока Invertec STT II;

б) подающий механизм LN-27(LF-37,38);

в) горелку Magnum-200.

г) сварочная увязка (в которую входят: шланг подачи газа, сварочные кабели, кабель управления сварочным источником, кабель датчика напряжения дуги)

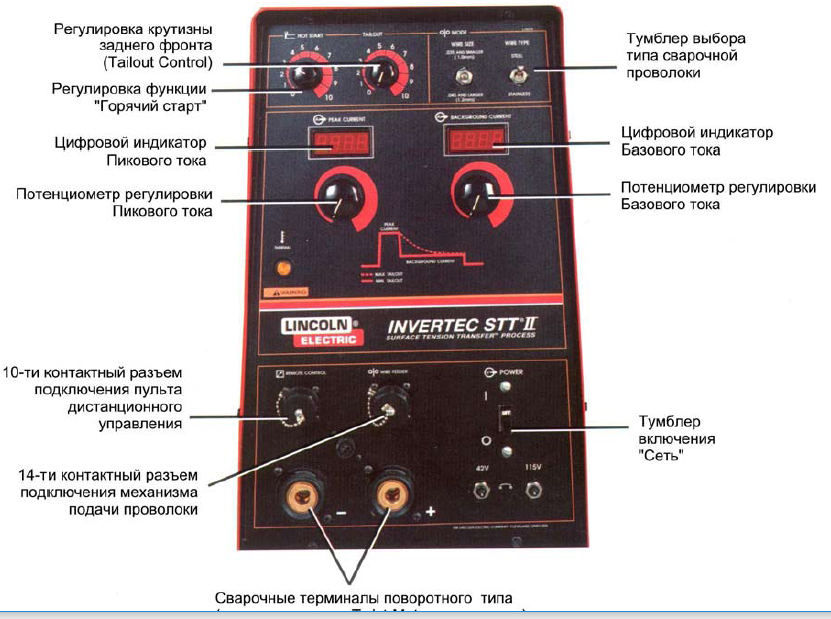

Сварочный аппарат Invertec STT II - представляетновую версию источника Invertec STT c возможностью управления объемом наплавки. Он оснащен дополнительным регулятором заднего фронта волны импульса сварочного тока (tailout). Данная функция позволяет выполнять сварные швы с более высоким скоростями и объемами наплавки, в отличие от оригинала. Кроме этого, она позволяет осуществлять более точный контроль за формой шва, особенно при сварке сплавов с высоким содержанием никеля.

Преимущества STT-II:

• Прогрессивная разработка с независимым контролем скорости подачи проволоки и сварочного тока, сокращающая

время сварки и зачистки.

• Исключает образование несплавлений при сварке с зазором стыков труб и сосудов давления.

• Снижает уровень сварочных деформаций и вероятность прожогов за счет управления величиной тепловложения.

• Снижает уровень излучения сварочной дуги.

• Снижает затраты на сварочную проволоку за счет перехода на больший диаметр.

• Процесс не требует от сварщика большого навыка в работе и прост в обучении.

• Для сварки различных типов стали используется более дешевый углекислый газ.

• Снижение уровня дымообразования.

• Легкая и компактная конструкция, высокая транспортабельность.

• Специальные переключатели типа и размера сварочной проволоки, позволяющие подобрать оптимальный режим для

сварки углеродистой или нержавеющей проволокой, диаметрами 1,0 мм (.035”) и менее или 1,2 мм (.045”) и более.

• Регулируемая функция зажигания дуги (Hot Start), оптимизирующая режим начала сварки.

•

Установка пикового значения

сварочного тока процесса STT, влияющего

на длину сварочной дуги и степень

проплавления.

• Установка базового значения сварочного тока процесса STT, влияющего на интенсивность тепловложения.

Рисунок

16- Лицевая панель источника STT-II

Рисунок

16- Лицевая панель источника STT-II

Механизм подачи проволоки LF-37

Разработан как дальнейшее развитие механизма подачи проволоки LN-27.

LF-37 - портативный механизм подачи проволоки, специально разработанный для эксплуатации в тяжелых условиях на судоверфях и в строительстве. Данные механизм подачи работает с катушкой D300 (15кг), а также на маленьких катушках D200 (5кг), при использовании сплошной или порошковой проволоки.

Для контроля количества газа механизм подачи оснащен измерителем потока газа, что особенно удобно при работе с длинными кабелями (измеритель газа находится внутри подающего механизма и при контроле за подачей газа приходится открывать крышку механизма, что не совсем удобно при работах на лестницах и мостках).

Оснащен терминалами для подключения жидкостного охлаждения.

Преимущества:

• Отличная подача проволоки:

• 4 роликовый механизм в стандартной комплектации;

• Встроенный расходомер;

• Надежный механизм протяжки проволоки;

• Многоязычный интерфейс (нет русского языка);

• Большие и чёткие индикаторы панели управления, отражающие параметры до и во время сварки;

• Встроенные функции: 2х/4х тактный режим триггера горелки, заварка кратера, Hot/Soft Start.

Горелка

Magnum-200

используется для полуавтоматической

сварки.

Функции и преимущества:

-

легкая, эргономичная горелка

-

стильная и удобная в использовании ручка

-

номинальная мощность 200 А (60%)

-

кабель 4,5 м

-

проволока 0.6-1.2 мм

Имеет ряд недостатков, один из которых, при температуре окружающего воздуха ниже 10ͦ С, кабель горелки становится твердым и ломким, что приводит к излому данного оборудования.

Рисунок

17 – Подающий механизм LF-37

и горелка Magnum-200.

Рисунок

17 – Подающий механизм LF-37

и горелка Magnum-200.

Для монтажа муфты П2 используются звенные наружные центраторы ЦЗН 1220.

Центратор звенный наружный ЦЗН 1221 предназначен для центровки торцов труб перед сваркой стыков диаметром 1220 мм при температуре окружающего воздуха от 233 до 313К (от -40о до +40оС).

Центратор

представляет собой многогранник,

оснащенный нажимными роликами. Замыкающие

звенья имеют также крюки и винтовой

зажим, посредством которого уменьшается

внутренний радиус центратора, что

приводит к совпадению внешних поверхностей

свариваемых труб.

Рисунок 18- Центратор звенный наружный.

3.

Контроль качества.

3.1 Методы и объем контроля качества сварных соединений.

При установке муфты на трубу все монтажные сварные швы и околошовные зоны поверхности основного металла должны пройти 100% контроль в соответствии с требованиями РД 153-39.4-086-01 [7]. Согласно данного РД методы и объемы неразрушающего контроля сварных соединений муфт приведены в табл. 16.

Таблица 16 – Методы и объемы неразрушающего контроля металла трубы и сварных соединений при сварке ремонтных конструкций.

Согласно табл.16 для неразрушающего контроля качества сварных стыков муфты П2 будем использовать следующие методы контроля качества:

• ВИК - визуальный и измерительный контроль;

• ПВК – капиллярный контроль;

• УЗК – ультразвуковой контроль.

Визуальный и измерительный контроль предназначен для:

- проверки соответствия геометрических параметров сварных соединений требованиям нормативно-технической и проектной документации (НТД/ПТД);

- обнаружения поверхностных (выходящих на поверхность) и сквозных дефектов сварных соединений типа трещин, подрезов, несплавлений, незаваренных кратеров, прожогов, неметаллических включений, расслоений и т.п. и определения их расположения, размеров и ориентации по поверхности.

Визуальный и измерительный контроль должен выполняться до проведения неразрушающего контроля сварного соединения физическими методами.

Визуальный и измерительный контроль сварного соединения следует выполнять без нарушения целостности контролируемого соединения.

Недопустимые дефекты, выявленные при визуальном и измерительном контроле и не требующие применения сварки для их устранения, должны быть устранены до выполнения последующей операции, предусмотренной технологической картой.

Контролируемая зона сварного соединения, должна включать сварной шов, а также примыкающие к нему участки основного металла, которые в обе стороны от шва должны быть не менее:

- 20 мм, но не менее толщины стенки свариваемых деталей, при НК при сооружении, реконструкции и капитальном ремонте трубопроводов;

- не менее 4-х толщин стенок свариваемых деталей при НК в процессе выборочного ремонта и ДДК трубопроводов, находящихся в эксплуатации, режиме консервации или состоянии безопасного содержания.

Визуальный контроль сварных соединений проводят невооруженным глазом и с применением оптических приборов (луп, эндоскопов, зеркал, и др.). Увеличение лупы должно быть 4-7 кратным.

В выполненном сварном соединении визуально следует контролировать:

- наличие маркировки шва и правильность ее выполнения;

- наличие клейма сварщика (бригады сварщиков);

- отсутствие (наличие) поверхностных трещин всех видов и направлений;

- отсутствие (наличие) на поверхности сварных соединений следующих дефектов: пор, включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, незаваренных кратеров; грубой чешуйчатости, прижогов металла в местах касания сварочной дугой поверхности основного металла;

наличие зачистки поверхности сварного соединения изделия (сварного шва и прилегающих участков основного металла) под последующий контроль неразрушающими методами.

Измерительный контроль сварного соединения, осуществляется для:

- измерения чешуйчатости сварного шва;

- измерения глубины межваликовой канавки («западания»);

- определения размеров

поверхностных дефектов (поры, включения

и др.), выявленных при визуальном контроле;

- измерения величины смещения кромок, свариваемых элементов;

- определения протяженности выходящих на поверхность непроваров и не- сплавлений;

- измерения глубины и протяженности подрезов;

- проверки геометрических параметров формы сварного шва;

- размеров катетов сварных угловых сварных соединений.

Высота и ширина сварного шва должна определяться не реже, чем через один метр по длине соединения, но не менее, чем в 3-х сечениях, равномерно расположенных по длине шва. При этом измерения выполняют, в первую очередь, на участках шва, вызывающих сомнение по результатам визуального контроля.

Измерение глубины западаний между валиками при условии, что высоты валиков отличаются друг от друга, должно выполняться относительно валика, имеющего меньшую высоту. Аналогично следует определять и глубину чешуйчатости (по меньшей высоте двух соседних чешуек).

Высота усиления и величина вогнутости стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной свариваемой поверхности. В том случае, когда уровни поверхности деталей отличаются друг от друга, измерения следует проводить относительно уровня свариваемой поверхности, расположенной выше уровня другой свариваемой поверхности.

Обнаруженные в результате контроля недопустимые дефекты необходимо отметить на поверхности проконтролированного участка водонесмываемыми маркерами.

Капиллярный метод контроля предназначен для обнаружения поверхностных (выходящих на поверхность) и сквозных дефектов типа трещин, подрезов, несплавлений, незаваренных кратеров, прожогов, неметаллических включений, расслоений и т.п. и определения их расположения, протяженности и ориентации по поверхности.

Подготовка поверхности контролируемого объекта производится путем последовательного выполнения следующих операций:

- зачистка поверхности контролируемого объекта от следов коррозии, загрязнений и др. путем механической обработки, обеспечивающей шероховатость (чистоту) контролируемой поверхности.. Зачистку следует производить механическим способом с применением машин шлифовальных с металлическими щетками, напильников, шаберов и т.п.;

- очистка полостей дефектов и обезжиривания бензином Б-70 (ацетоном) с целью удаления следов масел, смазок и других загрязнений, с последующей протиркой чистой сухой безворсовой х/б тканью;

Промежуток времени между окончанием

подготовки поверхности к контролю и

нанесением индикаторного пенетранта

не должен превышать 30 минут. В течение

этого времени должна быть исключена

возможность конденсации атмосферной

влаги на контролируемой поверхности,

а также попадание на нее различных

загрязнений.

Нанесение индикаторного пенетранта на контролируемую поверхность производится при помощи аэрозольного баллона, Время контакта пенетранта с поверхностью объекта зависит от используемого пенетранта и регламентируется технической документацией на пенетрант. Не допускается высыхание индикаторного пенетранта на поверхности.

Контроль сварного шва следует проводить последовательно, по участкам, длина которых в зависимости от диаметра изделия составляет:

до 700 мм – для изделий с диаметром не более 1020 мм;

до 1000 мм – для изделий диаметром 1020 мм и выше.

При контроле по участкам, их длина и площадь устанавливаются так, чтобы не допускать высыхания индикаторного пенетранта. Площадь контролируемого участка не должна превышать 0,6-0,8 м2.