ВУЗ: Алтайский Государственный Университет

Категория: Учебное пособие

Дисциплина: Управление проектами

Добавлен: 29.10.2018

Просмотров: 2470

Скачиваний: 14

ИССЛЕДОВАНИЯ И РАЗРАБОТКИ

Все предусмотренные данным разделом работы проводятся после изготовления и сборки установки.

Необходимые работы:

1. Изучение износостойкости. Предусматривает работу установки, последующую разборку и снятие параметров, характеризующих износ. Продолжительность работ – два дня. Необходимый персонал: оператор – слесарь (1 чел.), инженер (1чел.). Расходные материалы – 7 тонн угля. Расходы: 1800 руб. - заработная плата; 6300 руб. – стоимость угля и других расходных материалов, с учётом доставки; 2000 руб. – транспортировка готового ВУТ к месту сжигания. Итого расходы: 10100 руб.

2. Изучение устойчивости и вязкости ВУТ. Проводится собственными силами в течение одного рабочего дня для каждого вида топлива. Планируется изучение десяти составов топлива. Расходы: заработная плата – 6000 рублей. В качестве образцов используется топливо, полученное как образцы для испытаний пункта 3. Срок серии исследований – 10 суток. Рабаты проводятся параллельно с исследованиями, приведёнными в пункте 3. Итого расходы: 6000 руб.

3. Изучение зольности, калорийности и других параметров топлива. Работы проводятся сторонними специализированными организациями. Срок одного исследования – 3 суток. Срок серии исследований – 30 суток. Необходимо провести 10 исследований топлива различного состава. Стоимость одного исследования – 2000 руб. Затраты на подготовку образцов: 31500 руб. – расходные материалы, 9000 руб. - заработная плата, 10000 руб. – транспортировка топлива. Итого расходы: 70500 руб.

Срок исследовательских работ – 32 дня. Стоимость – 86600 руб.

АНАЛИЗ РЫНКА

В современной ситуации энергонезависимость и экологическая чистота приобретают важное значение во всём мире. В то же время остаётся важной надёжность, экономичность и защищённость населения и территорий от негативного влияния ТЭЦ и АЭС. Однако многие альтернативные источники энергии оказываются неспособными обеспечить необходимый объем и низкую стоимость энергии. В связи с этим технология водно – угольного топлива перспективна и легко применима как на действующих, так и на проектируемых объектах энергетики.

Технология производства и сжигания ВУТ может применяться как в России, так и за рубежом; на объектах энергетики, использующие в качестве топлива мазут (преимущественно), а также объектах, использующих различные виды угля и горючих сланцев (во вторую очередь), и, кроме того, на проектируемых и строящихся энергообъектах.

Кроме того, для повышения надёжности котельных (в первую очередь мазутных) ВУТ может применяться как резервный энергоисточник.

Проведенный нами анализ более чем 10 летнего опыта приготовления и сжигания ВУТ-а на различных энергообъектах России свидетельствует о наличии следующих потенциально заинтересованных потребителей и преимуществах как самого ВУТ, так и технологий его получения, транспортировки и сжигания: для мазутных котельных использование ВУТ дает значительное (в 2 - 3 раза) снижение топливных затрат, снижение вредных выбросов в атмосферу, сижение общей взрыво- и пожароопасности производства, уменьшение эксплуатационных затрат при очистке цистерн и площадей от мазута; для газовых котельных – снижение топливных затрат, взрыво- и пожароопасности, вредных выбросов в атмосферу; для угольных котельных – значительное снижение вредных выбросов, особенно NOx и SO2 в атмосферу; для углеобогатительных фабрик (ЦОФ) – утилизация угольного шлама и возможность получения дополнительной прибыли от продажи ВУТ; для углетранспортных компаний – увеличение доходности транспортировки, сокращение штата персонала и техники, улучшение условий труда; для инвесторов – возможность эффективного вложения средств с коротким периодом окупаемости и регулярными поступлениями.

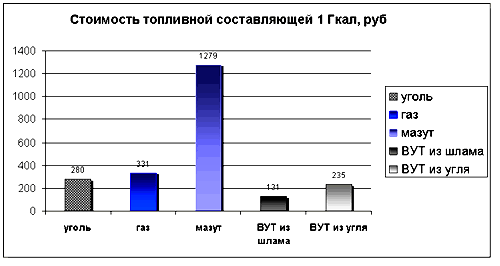

Наиболее целесообразным является перевод на ВУТ работающих на мазуте (разница в цене ВУТ и мазута может доходить до 400 %) котлоагрегатов, потребляющих до 10 тонн мазута на котел в сутки, то есть котлов, обслуживающих населенные пункты с числом жителей до 500 тыс. чел, в которых, сейчас осуществляется питание объектов теплоэнергетики мазутом (рисунок 2). Число мазутных котлов с таким расходом в Росси доходит до 2 000 – 3 000 шт.

Рис. 2. Относительная стоимость ВУТ и других энергоносителей, руб./Гкал

При переводе котлов с послойным сжиганием угля, используемых на объектах как меньшей (до 5 тонн топлива с сутки – районные и поселковые котельные), так и большей (до 50-70 тонн топлива в сутки – узловые и региональные ТЭС), которые в настоящее время используют в качестве топлива различные марки угля, заметный экономический эффект от использования разрабатываемых установок будет наблюдаться только спустя на 2-3 года их эксплуатации, так как разница в цене между ВУТ и углем незначительна (рис. 3). Число указанных энергообъектов в России на сегодняшний день достигает нескольких десятков тысяч. В перспективе же ВУТ следует считать не только наиболее дешевым топливом для котлоагрегатов средней и большой мощности, но и топливом, производящим минимальное воздействие на окружающую среду в процессе своего производства, транспортировки и сжигания, а так же позволяющим утилизировать отходы многих промышленных и добывающих производств. Поэтому наиболее экономически развитые страны, такие как США, Канада, Германия и Япония при планировании новых энергетических объектов большой и очень большой производительности (от 100 до 1 000 тонн угля в сутки) основную ставку делают именно на ВУТ.

В разделе бизнес – плана «Анализ конкуренции» проведён анализ существующих и потенциальных конкурентов в Российской Федерации.

Стоит отметить, что ни у одного конкурента нет ни только превосходящего, но и аналогичного по функциональности и используемой технологии оборудования и технологии его создания.

Конечные потребители и характер спроса. Конечные потребители продукции в России - это частные и муниципальные котельные, энергоцеха предприятий, тепло- и парогенераторные станции, оборудованные преимущественно котлами для сжигания мазута. В таких установках использование разрабатываемых модулей требует минимальной переделки существующего оборудования. При продаже оборудования необходимо учитывать, что остановка котлов, если таковая требуется, возможна, как правило, в летний период.

Опытная установка, технология её производства и технологии производства новых видов композиционного топлива, а так же право их использования в любых странах, за исключением России, будет продано зарубежной компании.

Может также реализовываться и продукция самой установки – различные виды ВУТ-ов, характер спроса на которую будет сезонным (в отопительный сезон), а при транспортировке необходимо будет применять меры против замерзания и расслоения суспензий (бетономешалки, цементовозы и пр.)

АНАЛИЗ КОНКУРЕНЦИИ

За предыдущие три года различными предприятиями, в том числе возможными конкурентами (ОАО «Омск-инжиниринг», ОАО «СПБ-Гипрошахт», ГУ «Кузбасский центр энергосбережения», ЗАО НПП «Сибэкотехника» и ООО «Радэкс»), было поставлено 5 комплектов аналогичного оборудования, то есть по одному комплекту от каждого производителя-конкурента.

Рассмотрим основные преимущества и недостатки этих комплектов, с тем, что бы учитывая лучшие достижения имеющегося оборудования и, пытаясь решить выявившиеся при его эксплуатации недостатки, увеличить конкурентоспособность предлагаемой технологии и продукции.

Реальными конкурентами (исходя из территориальной доступности, ориентированности на российские рынки и соответствующие его сегменты, а также достигнутым уровнем реализации технологии) по проекту являются: ОАО «Омск-инжиниринг» (г. Омск); ОАО «СПБ-Гипрошахт» (г. Санкт-Петербург); ФГУП «НПЦ Экотехника» и ЗАО «Сибэкотехника» (г. Новокузнецк); ООО «Энергосберегающие технологии» (г. Миасс); фирма «Новый Технический Союз» (Украина, г. Черкассы); региональный центр РАЕН «Проблемы внедрения современных технологий» (г. Москва) и ООО «Радэкс» (г. Барнаул).

Краткая характеристика конкурентов и их продукции:

1. ОАО «Омск-инжиниринг» - консалтинговая и информационно-рекламная фирма. Адрес: 644070, г. Омск, а/я 8539, тел.: (3812) 24-50-49, факс: (3812) 31-90-78; e-mail: Demidov@yukos.omsknet.ru, engineering@omsknet.ru, omsk_engineering@mail.ru. Сфера деятельности: реализация научно-технической политики нововведений в Омской области, развитие предпринимательства в научно-технической сфере и ускоренная инкубация малого бизнеса.

ОАО «Омск-инжиниринг» поставляет комплект оборудования для получения ВУТ с заменой им каменного угля в котлах различной конструкции. Производство комплектов освоено в 2000 году.

Комплект оборудования включает: плужковый сбрасыватель; дробилку молотковую однороторную СМД-504; питатель вибрационный ПЭВ6-500х180; насос перистальтический НП50 – 2 шт; мельницу вибрационную вертикальную МВВ-0,6; установку для приготовления раствора реагента-пластификатора УРП-3м; зумпф объёмом 1 м3; аккумуляторную ёмкость для воды объёмом 10 м3; расходную ёмкость реагента объёмом 1 м3; бункер; агрегат электронасосный К-50-32-125 – 2 шт; комплект запорной арматуры; комплект приборов КИПиА.

Техническая характеристика: сырьё для приготовления ВУТ - уголь каменный марки Д, низшая теплота сгорания исходного угля, 21 350 кДж/кг; массовая концентрация твёрдых частиц в ВУТ - 61 %; угля – 60 %; установленная мощность токоприёмников – 127 кВт; влажность исходного угля – 11, 6 %; плотность ВУТ – 1,2 т/м3; суточная производительная мощность по приготовлению ВУТ – 120 (100) т (м3); низшая теплота сгорания ВУТ – 14 560 кДж/кг; эффективная вязкость ВУТ – н.б. 1,5 Па·с; часовая производительная мощность по приготовлению ВУТ – 6 (5) т (м3); доля содержания угольных частиц в ВУТ, % при крупности угольных частиц, мкм: до 90, 250, не выше 25 %, 250 – 300, не выше 5 %, менее 250 мкм; годовая производственная мощность по приготовлению ВУТ – 43,8 (36,5) тыс. т (тыс. м3); годовой расход угля – 29, 74 тыс. т; годовой расход едкого натра марки ТД – 70,1 т; годовой расход лигносульфоната технического марки Т – 315,4 т; суточный расход угля – 81,5 т. Способ складирования ВУТ - металлический резервуар, способ подачи ВУТ потребителю – трубопроводный транспорт. Годовой расход электроэнергии - 550 тыс. кВт·час; годовой расход технической воды 13,5 тыс. м3; годовой расход тепла – 125,73 Гкал. Режим работы установки – круглосуточный, количество обслуживающего персонала - 9 чел. Условия поставки: цена – 975 тыс. рублей; сроки поставки – 12 месяцев с момента предоплаты; предоплата - 50%.

2. ОАО «СПБ-Гипрошахт» - правопреемник отраслевого НИИ по проектированию предприятий угольной промышленности, ведущая организация по проектированию предприятий угольной промышленности. Адрес: 199000, г. Санкт-Петербург, наб. кан. Грибоедова, д. 6/2, тел.: (812) 3123031, факс: ( 812) 3124151. Сфера деятельности: проектные и конструкторские работы, разработка технической документации, лицензирование в угледобывающей и углеперерабатывающей отрасли.

Имеет большой опыт проектирования в угледобывающей, углеперерабатывающей и других отраслях промышленности. Институт располагает высококвалифицированными специалистами, большой нормативной базой, современными техническими средствами и технологиями проектирования. Действует система качества ISO 9000.

В 2000 году отделом обогащения и технологии поверхности ОАО «СПБ-Гипрошахт» (начальник отдела Кожин Владимир Кириллович) выполнена разработка технологического процесса, выбор и компоновка оборудования, разработан комплект чертежей и техдокументации на модульную установку по приготовлению водно-угольного топлива, производительностью до 10 т/сутки.

Установка выполнена из стандартного оборудования углеобогатительных и строительных предприятий, существует проект, сведения о поставке установке, условиях и стоимости, а также о заинтересованности проектом - отсутствуют.

3. ФГУП «Научно производственный центр Экотехника» - ведущее предприятие по тематике ВУТ, осуществляет научно-исследовательские, проектно-конструкторские и пусконаладочные работы при создании систем производства ВУТ его доставки (трубопроводным транспортом, в автомобильных и железнодорожных цистернах) и сжигания в различных теплогенерирующих установках. Адрес: 654000, г. Новокузнецк, проезд Коммунаров, 2 тел.: (3843) 743700, e-mail: ecotechnika@nvkz.net, Web: http://ecotech.by.ru/. Сфера деятельности: разработка и реализация проектов по производству, транспортировке и сжиганию ВУТ и переводу на него различных котлоагрегатов. Указанные работы проводятся в рамках Государственных научно-технических программ Минпромнауки РФ, Минэнерго РФ и по договорам с промышленными предприятиями.

По проекту ФГУП был построен, запущен и непродолжительное время (до выявления критических недостатков, приведших к безвозвратному выходу из строя) эксплуатировался первый в мире опытно-промышленный углепровод Белово-Новосибирск для гидротранспорта угля в виде ВУТ от шахты «Инская» в г. Белово до ТЭЦ-5 в г. Новосибирске (расстояние 262 км). Осуществлялся перевод на водоугольное топливо (вместо мазута) агломерационных машин Абагурской ОАФ, угольных и мазутных котлов тепловой мощностью от 1 до 20 Гкал/ч в котельных шахт «Тырганская» и «Инская», спецгормолзавода в г. Мыски и др. Введена в эксплуатацию опытно-промышленная установка для приготовления ВУТ на основе угольных шламов в г. Прокопьевске и др. Разработана техническая документация и осуществлены реконструкция и перевод угольного котла Е-1-9 на сжигание водоугольного топлива на производственной базе ЗАО «Коммунэнерго» в г. Кемерово.

В настоящее время конкурентом разрабатываются ряд рабочих проектов в Республике Коми, Чувашии, Кемеровской области. Предприятием совместно с ЗАО «Новейшие технологии», СибГИУ (г. Новокузнецк) и ЗАО «Бийскэнергомаш» (г. Бийск) в г. Белово с 2004 г. на «Беловском заводе горношахтного оборудования (БЗГШО)» запущена в эксплуатацию демонстрационная установка по приготовлению, транспортированию (50 км до г. Новокузнецка на ОАО «Хлеб», транспорт - автоцистерна), хранению и сжиганию ВУТ (котлы КЕ-10-14С, г. Белово и КП-0,55, г. Новокузнецк), в которой реализована базовая схема конкурента с использованием в качестве топлива угольных шламов шахты «Тырганская» (г. Прокопьевск) с содержанием угля до 35-45 %.

Комплект оборудования установки включает: классифицирующий виброгрохот, бункер с ленточным дозатором - 2 м3, ленточный транспортер, вибромельницу ВМ-400, емкости для воды и реагента-пластификатора – 2 шт, комплект запорной арматуры, растворосмеситель на 5 м3 для приготовления суспензии ВУТ, емкость для хранения готового ВУТ – 10 м3, перекачивающий насос.

Характеристика ВУТ: массовая доля твердой фазы - 62 %; зольность – 15-35 %; крупность частиц – 0-350 мкм; вязкость – н.б. 500 мПа∙с; низшая теплота сгорания – 3 800 ккал/кг; стабильность – н.м. 20 суток.

4. ЗАО НПП «Сибэкотехника» - осуществляет проектировку и производство углешахтного оборудования, дочернее предприятие ФГУП «Экотехника». Адрес: 654000, г. Новокузнецк, проезд Коммунаров, 2 тел.: (3843) 743700, e-mail: ecotechnika@nvkz.net.

По технологии и рабочим чертежам ЗАО НПП «Сибэкотехника» при финансовой поддержке и участии специалистов УК «Прокопьевскуголь» созданы и смонтированы установки по производству ВУТ по технологии ФГУП «Экотехника» в г. Белово - 1 шт, осуществлен перевод на ВУТ агломерационных машин Абагурской ОАФ, угольных и мазутных котлов тепловой мощностью от 1 до 20 Гкал/ч в котельных шахт «Тырганская» и «Инская» - 2 шт, спецгормолзавода в г. Мыски – 1 шт, ОАО «Хлеб» г. Новокузнецк – 1 шт.

Фирма осуществляет также пред- и послепусковые работы на установках и их техобслуживание.

5. ООО «Энергосберегающие технологии» - разработка энергосберегающего оборудования и технологий в области нефтепереработки, энергетики, автомобильной промышленности и экологи, входит в финансово-промышленную группу компаний «ШКОТ». Адрес: 456300, г. Миасс, Челябинской области, Тургоякское шоссе 13., а/я 794, тел.: (3513) 242844, 241766, 241602, 240966, 241853, e-mail: alexey@shkot.ru, momento_more@list.ru; Web: www.shkot.ru

Фирма производит и реализует аппараты РАФ и УКГ, использующие ударно - кавитационное воздействие на проточную жидкость и предназначенные для использования в технологических процессах диспергирования, гомогенизации, эмульгирования. Рабочая среда - жидкость вязкостью до 250 сСт и температурой до 90 град. Продукты обработки отличаются высокой степенью дисперсности: эмульсии менее 1 мкм, суспензии менее 5 мкм.