Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7055

Скачиваний: 85

21

Автоматизация – применение энергии неживой природы в производ-

ственных процессах, частично управляемых людьми.

Автоматический производственный процесс – это процесс, в котором для

управления и воздействия на предметы труда используется энергия неживой

природы и не требуется труд человека в течение длительного времени для вы-

полнения и повторения технологических операций.

Безлюдный производственный процесс – автоматический производствен-

ный процесс, продолжительность которого превышает одну рабочую смену.

Средства автоматизации – средства технологического оснащения (СТО),

управляемые логическими устройствами искусственного происхождения. К

ним относятся: полуавтоматические приспособления, автоматические приспо-

собления, полуавтоматы и автоматы, обслуживающие и транспортные роботы,

агрегатные станки, станки с числовым программным управлением (ЧПУ), ав-

томатизированные и автоматические линии, роторные линии, роботы, автома-

тические измерительные устройства, логические устройства и системы управ-

ления. По функциональному назначению автоматизированные СТО объединя-

ют в модули, комплексы и системы.

В учебной и специальной литературе распространены следующие сокра-

щения: РТК

робото-технологический комплекс; АТСС

автоматизированная

транспортно-складская система; АСИО

автоматизированная система инстру-

ментального обеспечения; АСУО

автоматизированная система удаления от-

ходов; САК

система автоматизированного контроля; АСУ

автоматизиро-

ванная система управления; САПР

система автоматизированного проектиро-

вания; АСТПП

автоматизированная система технологической подготовки

производства; АСНИ

автоматизированные системы научных исследований;

МПУ

местные посты управления; ЦПУ

центральный пост управления; ЦУ

центры управления.

1.4. Классификация автоматизированных СТО по логике управления

и уровню организации

Выделяют два вида систем управления технологическими процессами –

жесткие и гибкие (табл.2).

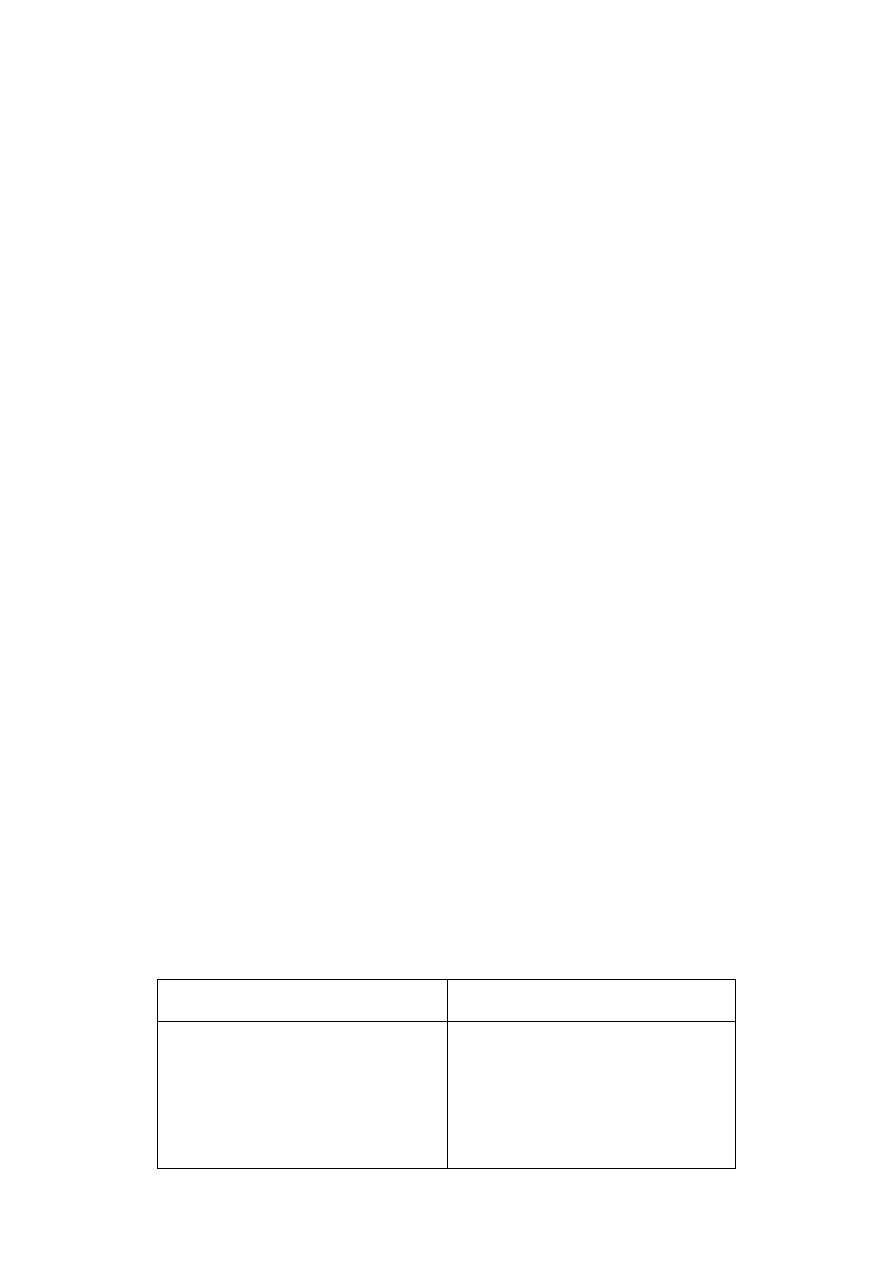

Таблица 2

Применение жестких и гибких систем управления в СТО

Жесткие системы управления

(постоянная логика управления)

Гибкие системы управления

(адаптируемая логика управления)

П/ автоматические приспособления

Автоматические приспособления

П/автоматы

Автоматы

П/ автоматические комплексы

Автоматические линии

Роторные линии

Станки с ЧПУ

Промышленные роботы

РТК

АТСС

АСИО

АСУО

САК

22

Жесткая система управления – не переналаживаемая или переналаживае-

мая в узких пределах система управления, создаваемая на базе кинематических

цепей машин и механизмов, обеспечивающих заданные законы движения ис-

полнительных звеньев.

Гибкая система управления – переналаживаемая в широком диапазоне си-

стема управления, создаваемая на базе электронно-вычислительных машин с

комплектом управляющих программ, адресующих сигналы управления при-

водным устройствам для обеспечения заданных законов движения исполни-

тельных звеньев.

Автоматизированные СТО объединяют в линии, участки, цехи и заводы

(табл.3).

Линия – расположение оборудования в порядке выполнения операций.

Участок – расположение оборудования по предметному и/или технологиче-

скому принципу.

Цех – объединение линий и участков по видам изделий и/или процессов.

Завод – объединение цехов и участков по совместно выпускаемой продукции.

Таблица 3

Уровни организации автоматизированных СТО

Организация производства

Вид управления Сокращение в литературе

Автоматические линии, в.т.ч. гибкие

МПУ

АЛ и ГАЛ

Автоматические участки, в.т.ч. гибкие

ЦПУ

АУ и ГАУ

Автоматические цехи, в.т.ч. гибкие

ЦУ цеха

АЦ и ГАЦ

Заводы-автоматы, в.т.ч. гибкие

ЦУ завода

АЗ и ГАЗ

2. ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС КАК ОБЪЕКТ АВТОМАТИЗАЦИИ

2.1. Производственные потоки и их взаимодействие

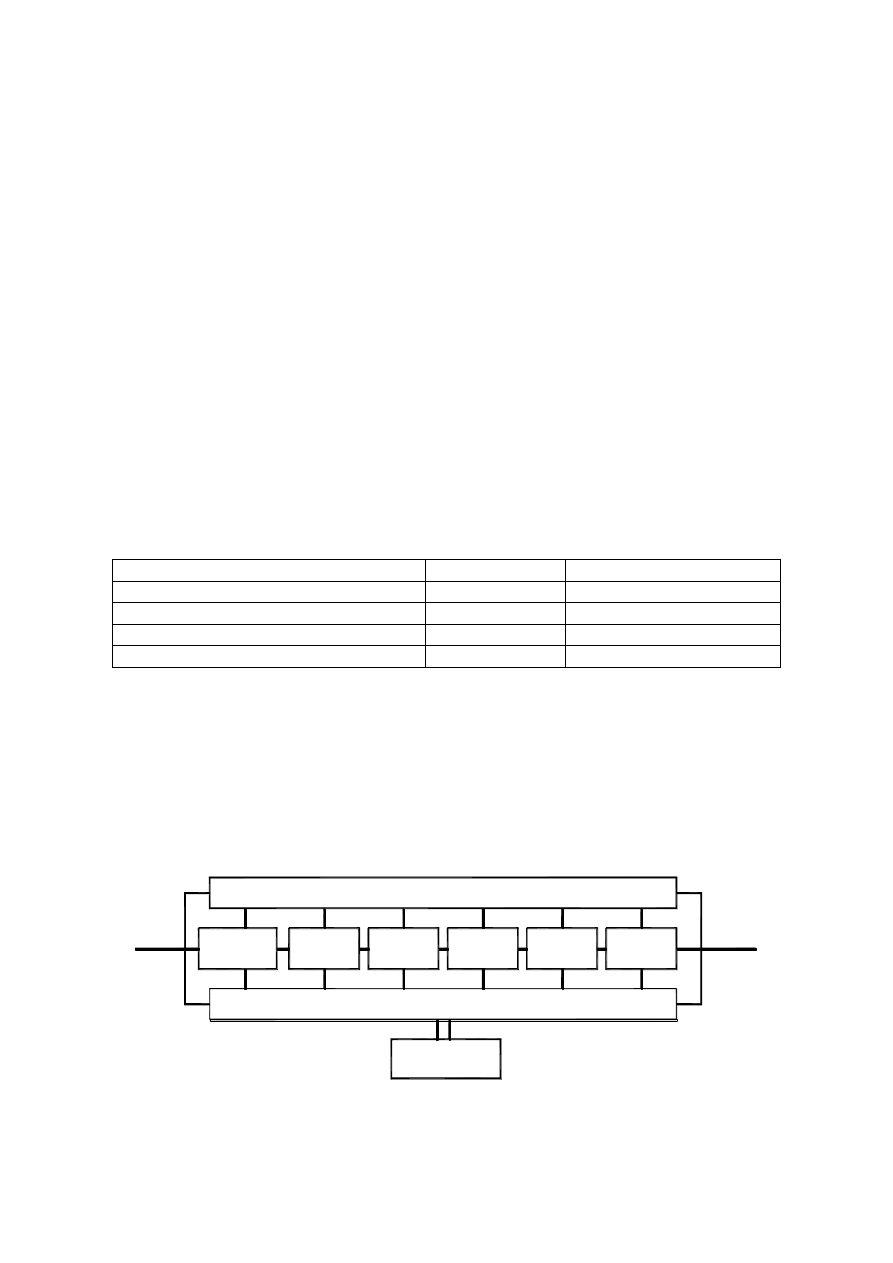

Производственные процессы характеризуются наличием, движением и

взаимодействием материальных и информационных потоков (рис.1).

Внешние

связи

Внешние

связи

Транспортная система - материальные потоки

Автоматизированная система управления - информационные потоки

Хранение

материалов

Обработка

Контроль

Сборка

Испытания

Хранение

изделий

Управление

производством

Рис. 1. Материальные и информационные потоки

23

Объекты материальных потоков – материалы, заготовки, детали, сбороч-

ные единицы, готовые изделия, комплекты, вспомогательные материалы, фор-

мообразующий, контрольный, измерительный инструмент, технологическая

оснастка и отходы производства.

Материалы и заготовки перемещаются в соответствии с предписанными

технологическими маршрутами. Поступая на предприятие, они хранятся на

складе, откуда следуют на заготовительные участки, проходят полный цикл об-

работки, становятся деталями и узлами, поступают на сборку.

Формообразующий, контрольный и измерительный инструмент приобре-

тается, готовится к применению, (собирается, настраивается, затачивается, кон-

тролируется), направляется в инструментальный склад, затем доставляется на

рабочие места, устанавливается в станках или приспособлениях. Рабочее состо-

яние инструмента контролируется. По истечении периода стойкости инстру-

мент демонтируется со станка, изымается с рабочего места, восстанавливается,

повторно поступает на склад, откуда цикл его применения повторяется.

Технологическая оснастка разрабатывается, модернизируется, изготавли-

вается, хранится, доставляется на станок или рабочее место, используется при

обработке, переналаживается или меняется, проходит аттестацию и ремонт, по-

вторно используется.

Изделия и комплекты собираются из деталей и узлов, упаковываются, хра-

нятся на складе готовой продукции и отгружаются потребителям.

Отходы производства – стружка, использованная упаковка, отработанные

масла, СОЖ, изношенное оборудование и инструмент, производственный му-

сор – утилизируются.

Объекты информационных потоков – конструкторская и технологическая

документация, программы обработки и испытаний, управляющие программы,

проекты планов, производственных заданий, сводки, отчеты и т. д.

Информация о деталях, сборочных единицах, изделиях и комплектах

оформляется в виде чертежей и спецификаций.

Информация о технологических процессах оформляется в виде описаний

технологических процессов, технологических карт, ведомостей, контрольных

карт, эскизов, управляющих программ, программ испытаний.

Управляющая информация об объемах, сроках и направлении движения

объектов материальных и информационных потоков, а также персонала

оформляется в виде приказов, распоряжений, нарядов, сводок, производствен-

ных отчетов и учетных документов.

Информация хранится и представляется на бумажных, магнитных и элек-

тронных носителях, а ее движение образует информационные потоки, которые

параллельны материальным потокам и управляют ими.

В неавтоматизированном производстве многие информационные процессы

оказываются скрытыми и неформальными, поскольку они осуществляются

людьми, которые могут дополнять недостающую информацию благодаря своим

знаниям, опыту и связям.

В автоматизированном производстве логические операции должны быть

формализованы и автоматизированы, а вмешательство человека ограничено.

24

Автоматизация современного производства заключается в автоматизации мате-

риальных и информационных потоков.

Автоматизация материальных потоков осуществляется применением ав-

томатизированных средств и их систем.

Автоматизация информационных потоков осуществляется применением

компьютеров и контроллеров, их программного обеспечения и каналов связи

(электрических, оптоволоконных, индуктивных, акустических, электромагнит-

ных и др.), датчиков, воспринимающих параметры процессов, преобразовате-

лей параметров в электрические сигналы, блоков управления, обрабатывающих

сигналы контроля и вырабатывающих сигналы управления, а также отчетные

формы.

Управляющие компьютеры и контроллеры образуют посты и центры

управления, которые объединены в единую сеть информации и управления.

Взаимодействие материальных и информационных потоков происходит в

пространстве и во времени с изменением свойств материалов, формы и разме-

ров предметов обработки. Поэтому для реализации автоматизированного про-

изводственного процесса необходимо согласовать размерные, временные и ин-

формационные связи, посредством автоматизированных систем аппаратных и

программных средств, управляющих единым производственным комплексом.

Автоматизированные средства технологического оснащения и системы

аппаратных и программных средств, используемые на всех стадиях создания и

производства изделия (исследования, конструкторская и технологическая

подготовка производства, организация и управление), совместно осуществля-

ющие автоматизированный производственный процесс, образуют интегриро-

ванный производственный комплекс (ИПК).

2.2. Конструктивно – технологические основы автоматизации

Известно, что использование в изделии одинаковых составных частей поз-

воляет в 1,5 – 2 раза сократить сроки разработки и объемы испытаний изделий,

а также в 2-3 раза уменьшить оборот технической документации. За счет со-

кращения общего числа типоразмеров выпускаемых изделий увеличивается се-

рийность производства, что позволяет применять более эффективные техноло-

гические процессы, специализировать производственные подразделения, со-

кращать номенклатуру оборудования, оснастки и всех видов инструмента.

Экономичность и эффективность автоматизированного производственного

процесса закладывается на ранних этапах подготовки производства за счет кон-

структивно - технологического анализа номенклатуры на предмет:

типизации – сокращения количества конструктивно-технологических при-

знаков относительно числа изделий и технологических объектов;

унификации – сокращения количества оригинальных изделий выпускаемой

номенклатуры, а также технологических объектов в производстве;

стандартизации – применения технических решений, изделий и техноло-

гических объектов, свойства и параметры которых прошли длительную провер-

25

ку практикой и приняты в качестве международных, государственных или от-

раслевых стандартов.

Задачи типизации, унификации и стандартизации решаются на стадии раз-

работки новых моделей и их опытных образцов. Разработку всех без исключе-

ния изделий технические службы должны начинать с анализа на предмет заим-

ствования стандартных, покупных и уже освоенных производством изделий.

Унификация представляет собой эффективный и экономичный способ со-

здания на базе исходной модели ряда производных изделий различного назна-

чения или с различными характеристиками. Основная цель унификации – по-

высить серийность производства.

Основные требования к унификации изделий определяются ГОСТ 23945.0-

80 «Унификация изделий. Основные требования». Стандарт рассматривает

процесс унификации как обязательный и регламентирует его контроль службой

стандартизации предприятия. Последовательность конструкторской унифика-

ции представляется следующим образом: комплекс – изделие – узел – деталь –

конструктивные элементы. (Комплекс – совокупность изделий, объединенных

общими функциями или применением.)

Существует несколько методов унификации, которые часто применяются

совместно.

Секционирование – разделение изделий на одинаковые секции и образова-

ние новых изделий набором унифицированных секций: цепи, конвейеры, теп-

лообменные аппараты, фильтры, двигатели и т.п.

Лонгирование - увеличение размера изделия в одном направлении при со-

хранении поперечного сечения: конвейеры, шестеренчатые насосы, зубчатые

передачи, вальцовочные машины и т. п.

Агрегатирование – создание изделий путем сочетания унифицированных

агрегатов, представляющих собой автономные узлы, устанавливаемые в раз-

личных комбинациях и количестве на общей станине или в общем корпусе: ди-

зель-генераторы, агрегатные станки, электронасосы и т. п.

Базовое агрегатирование – применение унифицированной базовой маши-

ны для установки на нем специального оборудования различного назначения:

тракторы и автомобили специального назначения.

Компаундирование (многопоточность) – параллельная установка машин,

механизмов и их узлов для совместной эксплуатации: несколько двигателей на

летающем аппарате, несколько насосов на одну напорную сеть, несколько оди-

наковых приводных механизмов в одной машине, многоместные технологиче-

ские приспособления, многошпиндельные станки, многорукие роботы и т.п.

Конвертирование – применение базовой модели изделия в новых услови-

ях, с новым рабочим телом или по новому назначению: переоснащение двига-

телей внутреннего сгорания для работы с различными видами топлива или

применения в качестве автотракторного, судового, авиационного и т.п.

Модифицирование – приспособление изделия к новым условиям работы

без изменения конструкции: хладостойкие материалы, антикоррозионные мате-

риалы, дополнительные системы подготовки рабочего тела, специальные по-

крытия, уплотнения и т.п.