Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7059

Скачиваний: 85

31

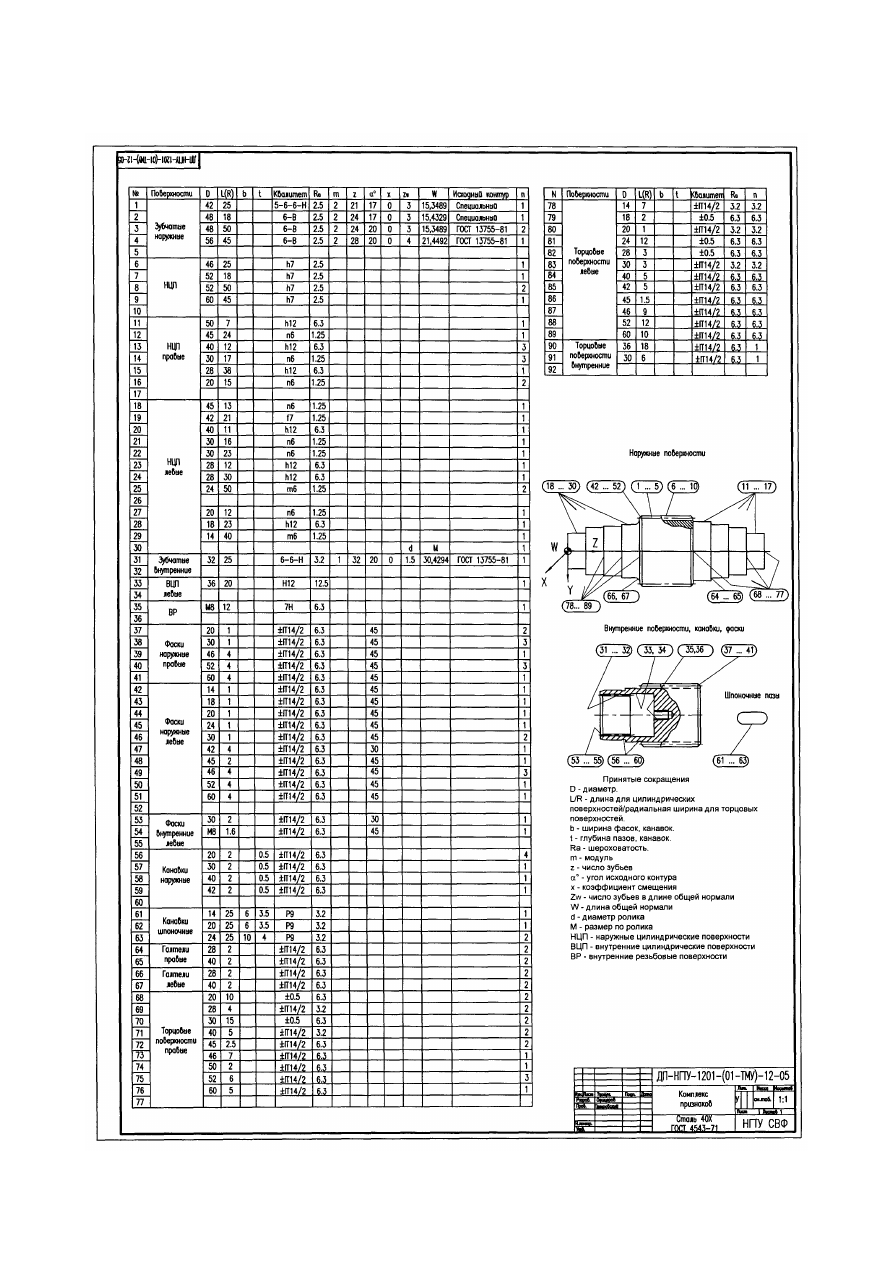

Рис.4. Комплексная деталь и одна из деталей группы

2.7. Комплекс признаков

Для деталей сложной конфигурации и деталей, образующих параметриче-

ские ряды, создание комплексной детали вызывает технические трудности.

Формальное наложение поверхностей приводит к утрате формы и признаков

базирования. В этом случае может быть рекомендован метод комплекса основ-

ных конструктивно-технологических признаков.

Комплекс признаков – размеры и характеристики поверхностей, системати-

зированные в таблице, с представлением форм деталей общим или отдельным

для каждого изделия эскизом. Для разработки таблицы все обрабатываемые по-

верхности деталей группы представляют в общей системе координат и после-

довательно нумеруют так же, как и у комплексной детали. Табличный метод

позволяет выявить дополнительные резервы типизации и унификации, а также

рационально отобрать поверхности для групповой обработки. Сделанная в

электронном виде (Excel), таблица становится расчетным массивом для после-

дующих матричных расчетов, что компенсирует трудоемкость ее составления.

В таблице рекомендуется оставлять свободные позиции для ее дополнения.

Пример графического оформления комплекса основных признаков для

рассмотренной выше группы валов-шестерен приведен на рис.5.

Анализ этого комплекса показывает, что у деталей группы достаточно ра-

ционально заданы номинальные размеры, точность и качество наружных по-

верхностей. Они однородны и могут быть обработаны на общем оборудовании.

Однако наличие у первой детали развитых внутренних поверхностей и ее не-

большая доля (20%) в программе выпуска указывают на то, что обработку

внутренних поверхностей не следует включать в групповой технологический

процесс.

Метод комплекса основных признаков позволяет с необходимой степенью

подробностей описать технологическую группу для разработки технологиче-

ских процессов с высокой степенью автоматизации.

2.8. Матрица поверхностей

Между комплексной деталью, комплексом признаков и отдельными дета-

лями группы устанавливают соответствие с помощью матрицы поверхностей:

[L] = (l

ji

), (2)

где l

ji

– наличие (1) или отсутствие (0) у j-й детали i-й поверхности.

Матрица поверхностей – математическая модель технологической груп-

пы. Описание деталей задается матрицей-столбцом (или матрицей-строкой) из

m элементов, где m – число элементарных поверхностей (признаков) в ком-

плексной детали. Для комплексной детали столбец заполнен единицами, а для

деталей группы – как единицами, так и 0.

Матрицы используются для решения самых различных задач групповой

обработки. Примером может служить проверка принадлежности детали к груп-

32

пе. Новая деталь относится к группе при условии, что все ее поверхности име-

ются у комплексной детали или входят в комплекс признаков.

33

Рис.5. Вариант графического оформления комплекса признаков

После описания и нумерации всех поверхностей для новой детали опреде-

ляется логическая функция вида:

r

i

= (a

di)

d

i

, (3)

где а – матрица-столбец для комплексной детали или комплекса;

d

i

– матрица-столбец для новой детали.

Логическая функция представлена последовательными операциями логического сло-

жения (

) и логического умножения (

).

Правила логического сложения: Правила логического умножения:

0

0=0 0

0=0

1

1=0 0

1=0

0

1=1 1

0=0

1

0=1 1

1=1

Значение функции r

i

отвечает на вопрос: имеет ли деталь поверхности, не

включенные в комплексную деталь. Если r

i

= 0 – такой поверхности нет; r

i

# 0 –

такие поверхности есть.

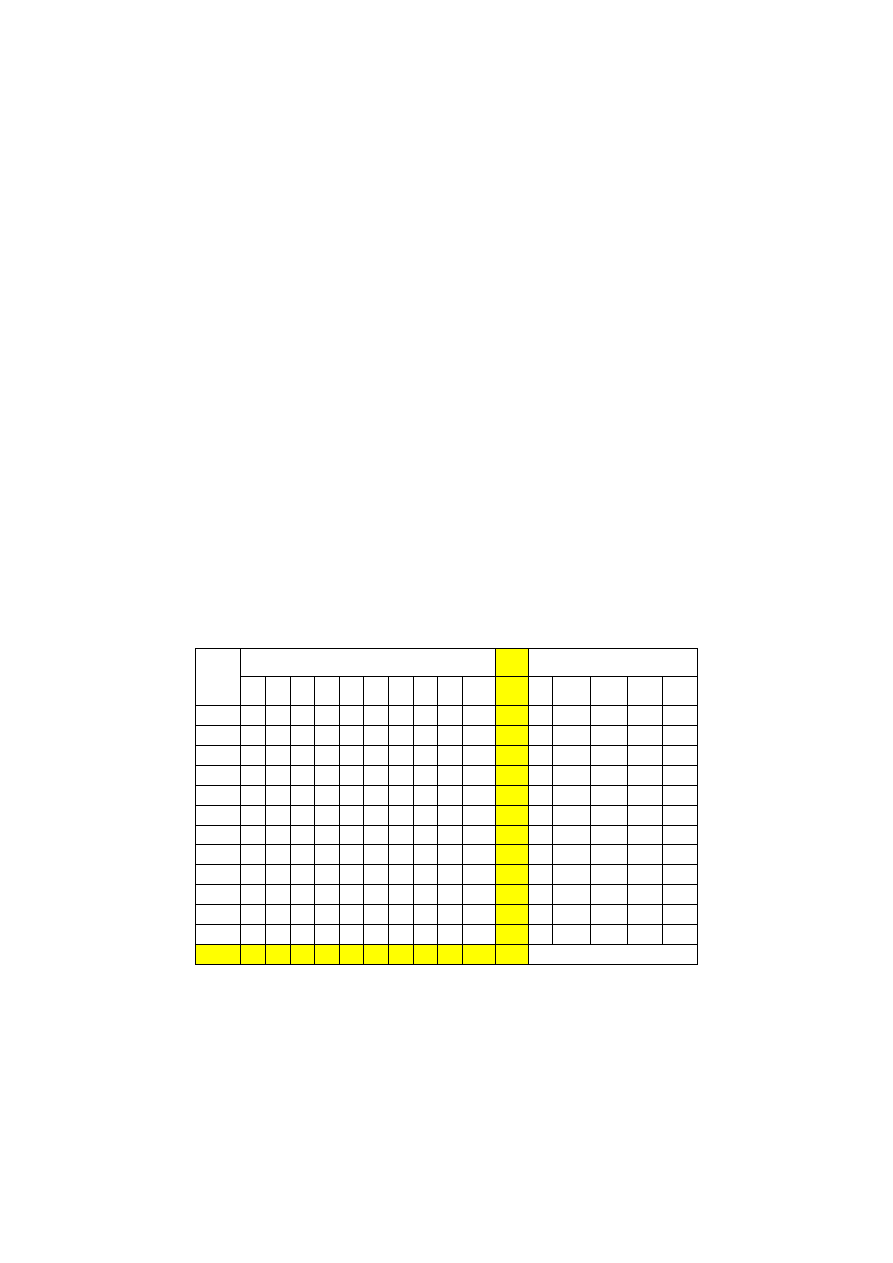

Примеры матрицы и решения задачи о принадлежности детали к группе

приведены в табл. 6, из которой следует, что деталь d

11

принадлежит к группе

комплексной детали а (r

11

=0), а деталь d

12

не входит в эту группу (r

12

#0).

Таблица 6

Матрица поверхностей

I \

j

Матрица поверхностей [L]=(l

ji

)

Матрицы-столбцы

1 2 3 4 5 6 7 8 9 10

a

d

11

d

12

r

11

r

12

1

1 1 0 1 1 0 1 1 1 1

8 1

0

1

0

0

2

1 0 1 1 1 1 0 1 1 0

7 1

1

0

0

0

3

1 1 1 0 1 0 1 1 1 1

8 1

1

1

0

0

4

0 0 1 1 1 1 1 1 1 0

7 1

1

1

0

0

5

1 1 1 1 0 1 1 1 1 1

9 1

1

1

0

0

6

1 1 0 1 0 1 0 1 1 1

7 1

0

1

0

0

7

1 0 1 1 1 0 0 1 1 0

6 1

1

1

0

0

8

1 0 1 1 1 1 1 0 1 0

7 1

0

0

0

0

9

1 1 1 1 0 1 1 1 0 0

7 1

1

1

0

0

10

0 0 0 0 0 0 0 0 0 0

0 0

0

0

0

0

11

0 0 0 0 0 0 0 0 0 0

0 0

0

1

0

1

12

0 0 0 0 0 0 0 0 0 0

0 0

0

1

0

1

8 5 7 8 6 6 6 8 8 4 66 Контрольная сумма

2.9. Групповой план обработки поверхностей

Обработка каждой поверхности производится поэтапно.

Этап – часть технологического процесса, характеризуемая определенной

точностью и качеством получаемой поверхности.

Экономически рациональным является этап, содержащий один переход.

Количество переходов одного этапа может быть увеличено при недостатке точ-

34

ности и жесткости применяемого оборудования. Содержание, последователь-

ность и количество этапов определяют планом обработки поверхностей.

Отличают типовые, индивидуальные и групповые планы обработки.

Типовой план обработки – план, начинающийся черновым этапом, вклю-

чающий последовательность основных этапов обработки и заканчивающийся

этапом особо высокой точности, см. табл. 7, [11].

В него не входят обдирочный этап и этапы специальной обработки. К эта-

пам специальной обработки относят полирование, хонингование, раскатывание

и т.п.

Таблица 7

Типовой план обработки

Этапы

Обозначение

Точность

IT

Класс точности

СТО

Черновой

Э чр

13 … 12

Н

Получистовой

Э пч

11

Н

Чистовой

Э ч

10 … 9

Н

Повышенной точности

Э п

8 … 7

П

Высокой точности

Э в

6

В

Особо высокой точности

Э ов

5

А

Индивидуальный план обработки – план обработки одной поверхности,

включающий часть или все этапы типового плана, а при необходимости об-

дирочный и специальные этапы. Объем использования типового плана для

каждой поверхности определяется требованиями к ее точности и качеству. В

частных случаях типовой и индивидуальный план обработки совпадают.

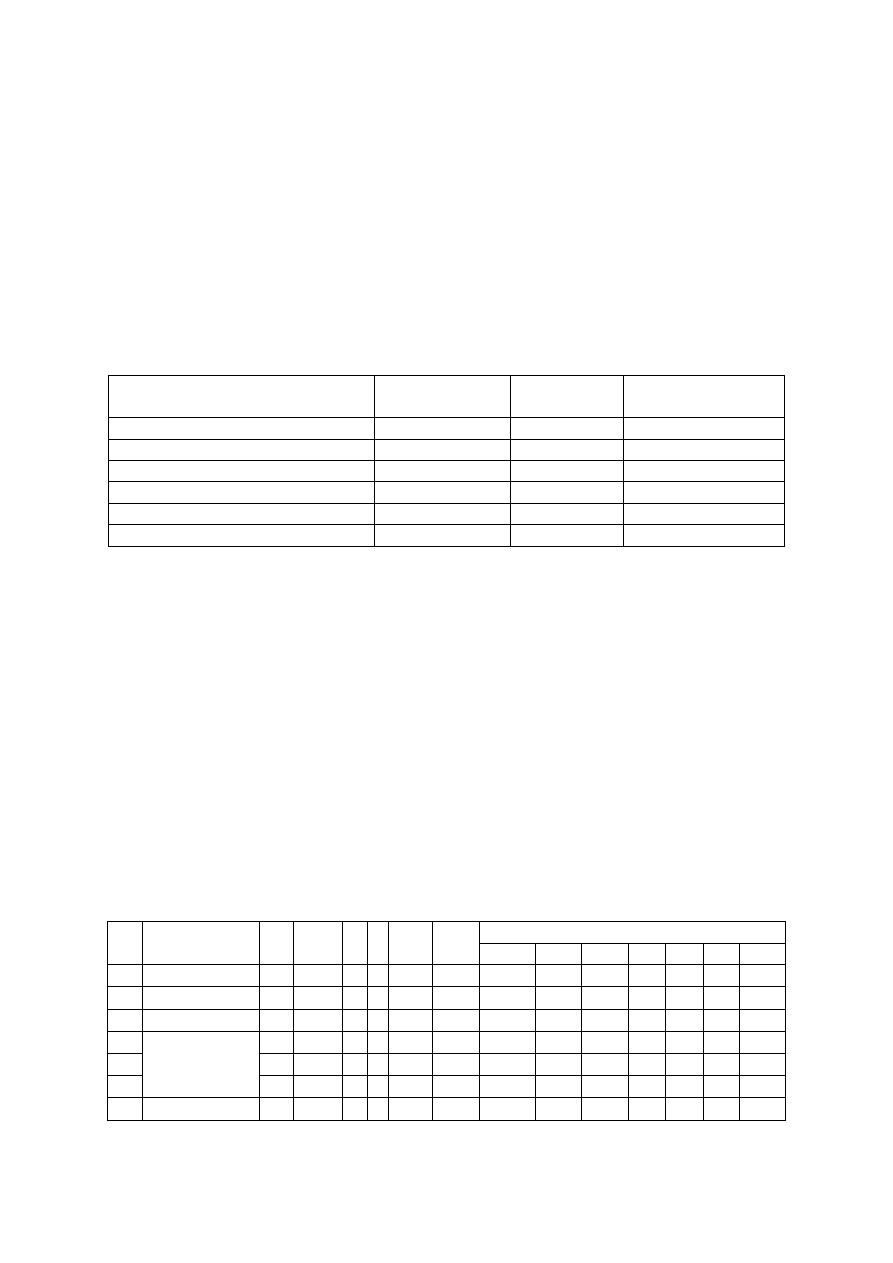

Групповой план обработки – таблица, содержащая индивидуальные планы

обработки всех поверхностей деталей, входящих в технологическую группу.

Групповой план представляют в столбцах, дополняющих справа таблицу

комплекса признаков. В них указывают этапы и методы обработки. Наличие

этапа обозначается сокращенным наименованием метода обработки. Фрагмент

таблицы комплекса признаков с групповым планом обработки представлен в

табл. 8.

Таблица 8

Фрагмент группового плана обработки

№ Поверхности D L(R) b t IT

Ra,

Планы обработки поверхностей

Эобд Эчр Эпч Эч Эп Эв Эов

...

...

...

...

...

...

...

...

...

...

...

...

9

НЦП

60

45

h9

2,5

Т

Т

Т

Т

-

-

-

10

11

НЦП

правые

50

7

h12

6,3

Т

Т

-

-

-

-

-

12

45

24

n6

0,63

Т

Т

Т

Т

Ш Ш

-

13

40

12

h12

6,3

Т

Т

-

-

-

-

-

...

...

...

...

...

...

...

...

...

...

...

...

2.10. Формирование маршрута группового технологического процесса

35

Групповой план обработки деталей служит основанием для назначения

операций, выбора оборудования и формирования маршрута группового техно-

логического процесса.

На основании выделенных этапов обработки формируются потенциальные

операции, представляющие собой совокупность переходов одного этапа обра-

ботки основных поверхностей. Потенциальные операции формируют последо-

вательной сортировкой строк группового плана: по методам обработки; в мето-

дах обработки – по этапам; в этапах – по операциям (станкам); в операциях – по

установам; в установах – по переходам.

Разработка потенциальной технологической операции для конкретного ме-

тода обработки включает выбор модели станка и структуры операции, обеспе-

чивающей получение заданной формы, точности и качества поверхностей. Ос-

новными критериями выбора рациональной структуры операции считают:

- максимальный объем обработки, соответствующий технологическим

возможностям оборудования;

- минимальное число установов, обеспечивающее заданную точность об-

работки в операции;

- минимальное число позиций, обеспечивающее качество обработки в

установе;

- минимальное количество переходов в позиции или установе.

В соответствии с требуемой производительностью выбирают типы стан-

ков. Модели станков выбирают по каталогам производителей и справочной ли-

тературе с учетом размеров деталей и точности обработки (см. табл. 7).

На станке определенной модели в соответствии с классом его точности

может быть выполнено несколько этапов обработки. Однако в целях сохране-

ния точности станков и рационального использования возможностей оборудо-

вания не следует концентрировать на одном станке более двух этапов. Если со-

вокупность основных этапов данного метода обработки не может быть выпол-

нена на станке одной модели, то подбираются другие модели станков. Это ха-

рактерно для фрезерно-центровых станков, многорезцовых токарных полуав-

томатов и автоматов, экономическая целесообразность которых ограничена

черновым этапом. Последующие этапы обработки поверхностей выполняются

на станках более точных моделей.

Перечень операций технологического процесса в последовательности их

исполнения с указанием применяемого оборудования представляет собой

маршрутное описание технологического процесса.

В табл. 9 представлен фрагмент маршрутного описания технологического

процесса, полученный как результат сортировки группового плана (табл. 8), по

методам обработки, этапам и операциям. Маршрутное описание группового

технологического процесса включает матрицу поверхностей, в которой удобно

вести последующие расчеты режимов резания, техническое нормирование, а

также анализ показателей загрузки и типов производства. Подобные матрицы

позволяют значительно ускорить проектирование групповых технологических

процессов и вести пооперационный производственный контроль.