Файл: Петровский. Автоматизация технологических процессов и производств.pdf

Добавлен: 15.11.2018

Просмотров: 7060

Скачиваний: 85

26

Параметризация – создание параметрических рядов изделий одинакового

назначения, с показателями и размерами, изменяющимися в соответствии за-

данным размерным или размерно-подобным рядом. Иногда диапазону ряда ста-

вят в соответствие изделия другого типа, тогда говорят о типоразмерных рядах:

подшипники, трубопроводная арматура, крепеж, редукторы, насосы, фильтры и

т.п.

Типизация, унификация и стандартизация – рассматриваются как кон-

структивно-технологические основы автоматизации так как обеспечивают

рост серийности производства, применяемости автоматизированных СТО и

сокращение удельных производственные затрат.

2.3. Классификация и кодирование деталей

Известное множество конструктивно-технологических признаков различ-

ных изделий описано в классификаторе ЕСКД и технологическом классифика-

торе деталей машиностроения и приборостроения. Каждому конструктивно-

технологическому признаку классификаторы ставят в соответствие коды клас-

сификационных группировок (коды признаков).

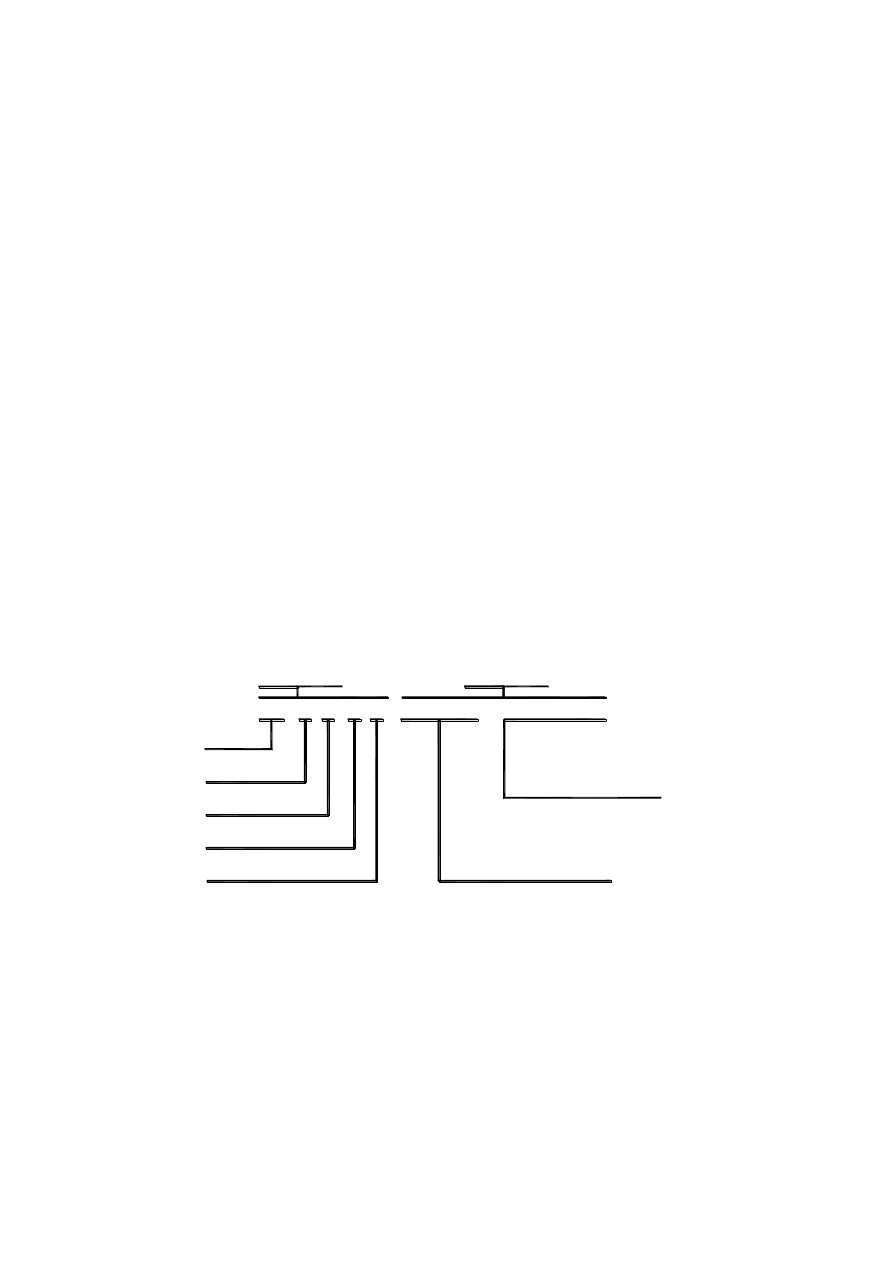

Конструкторско-технологический код (КТК) детали состоит из 20 знаков,

которые характеризуют основные признаки по форме, размерам, методу изго-

товления и виду деталей. Структура КТК детали, состоящая из кодов конструк-

тивных и технологических признаков, представлена на рис.2.

Коды признаков,

характеризующих

вид детали

Коды признаков,

характеризующих

метод изготовления

Вид

Подгруппа

Группа

Подкласс

Класс

Коды конструктивных

признаков

Коды технологических

признаков

XX X X X X XXXXXX XXXXXXXX

Рис.2. Структура конструктивно-технологического кода

Кодирование позволяет дать описание конструктивно-технологических

свойств деталей и формализовать их для последующей автоматизированной об-

работки. КТК используется для автоматизации решения следующих задач: си-

стематизация и учет конструктивно-технологических признаков; отработка де-

талей на технологичность; типизация, унификация и стандартизация изделий;

типизация технологических процессов; разработка групповых технологических

процессов; организация подетально-специализированных производств; учет

технической документации; автоматизация проектирования; автоматизация

управления проектами; автоматизация управления технологическими процес-

27

сами; автоматизация информационных потоков; автоматизация материальных

потоков.

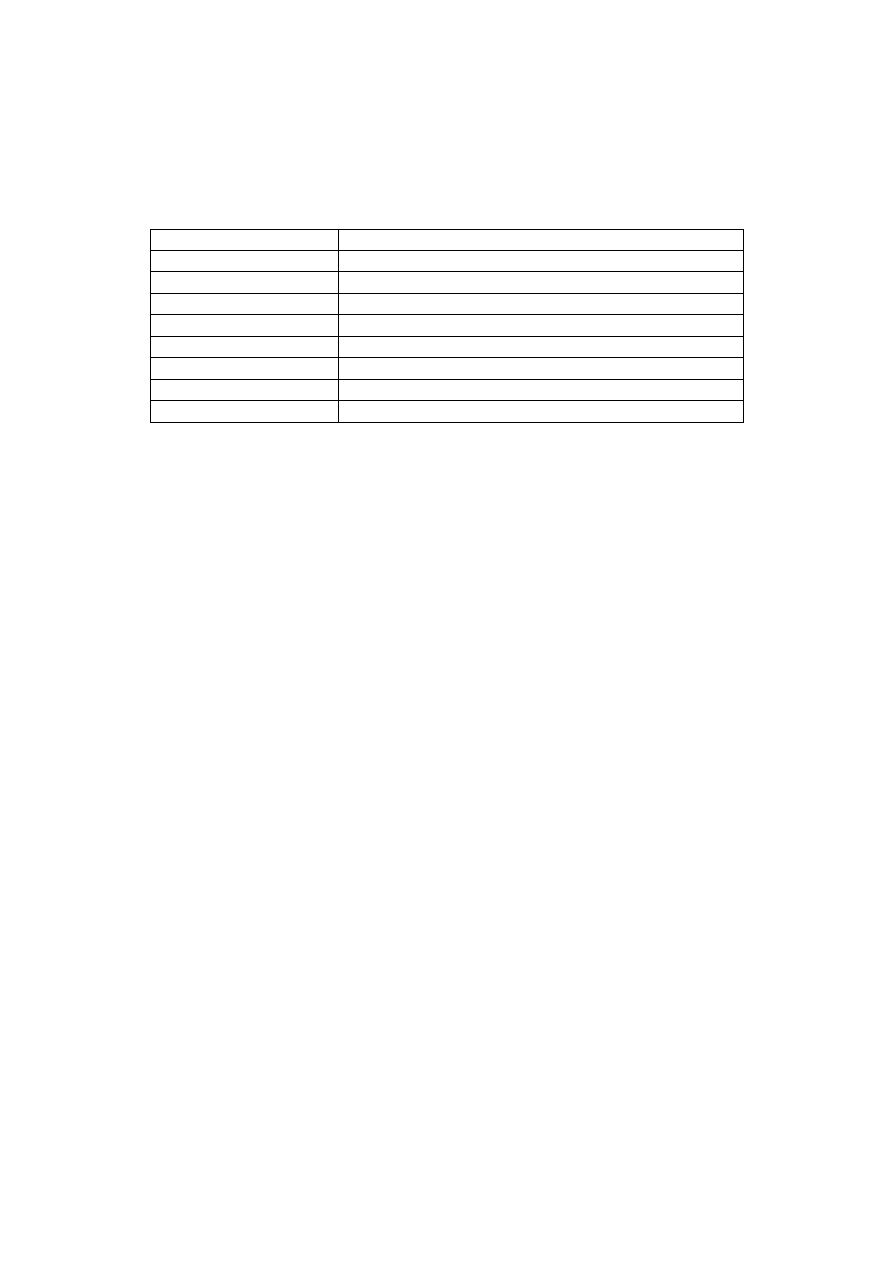

Распределение признаков по позициям кода представлено в табл. 4.

Таблица 4

Основные признаки группирования

Позиции кода

Признаки

1 - 6

Форма деталей

7, 8, 9

Размеры

10, 11

Материал

12

Метод изготовления

13, 14

Вид заготовки

15, 16, 17, 18

Точность изготовления

19

Дополнительная обработка

20

Масса

2.4. Отбор деталей в технологические группы

КТК позволяет группировать детали в технологические группы по различ-

ным признакам (кодам) классификации. Для целей группирования массив КТК

сводится в базу данных, которую последовательно сортируют по различным

позициям кода, формируя группы с общими конструктивно-технологическими

признаками. Для эффективного управления целесообразно сгруппировать изде-

лия по каждой позиции КТК. Это позволяет иметь полную систематизирован-

ную информацию о множестве используемых конструктивно-технологических

признаков и соответствующих им группах изделий.

Наиболее крупные технологические группы представляют собой наиболее

перспективные объекты автоматизации

Детали с общими конструктивно-технологическими признаками объеди-

няют для обработки в групповые технологические процессы.

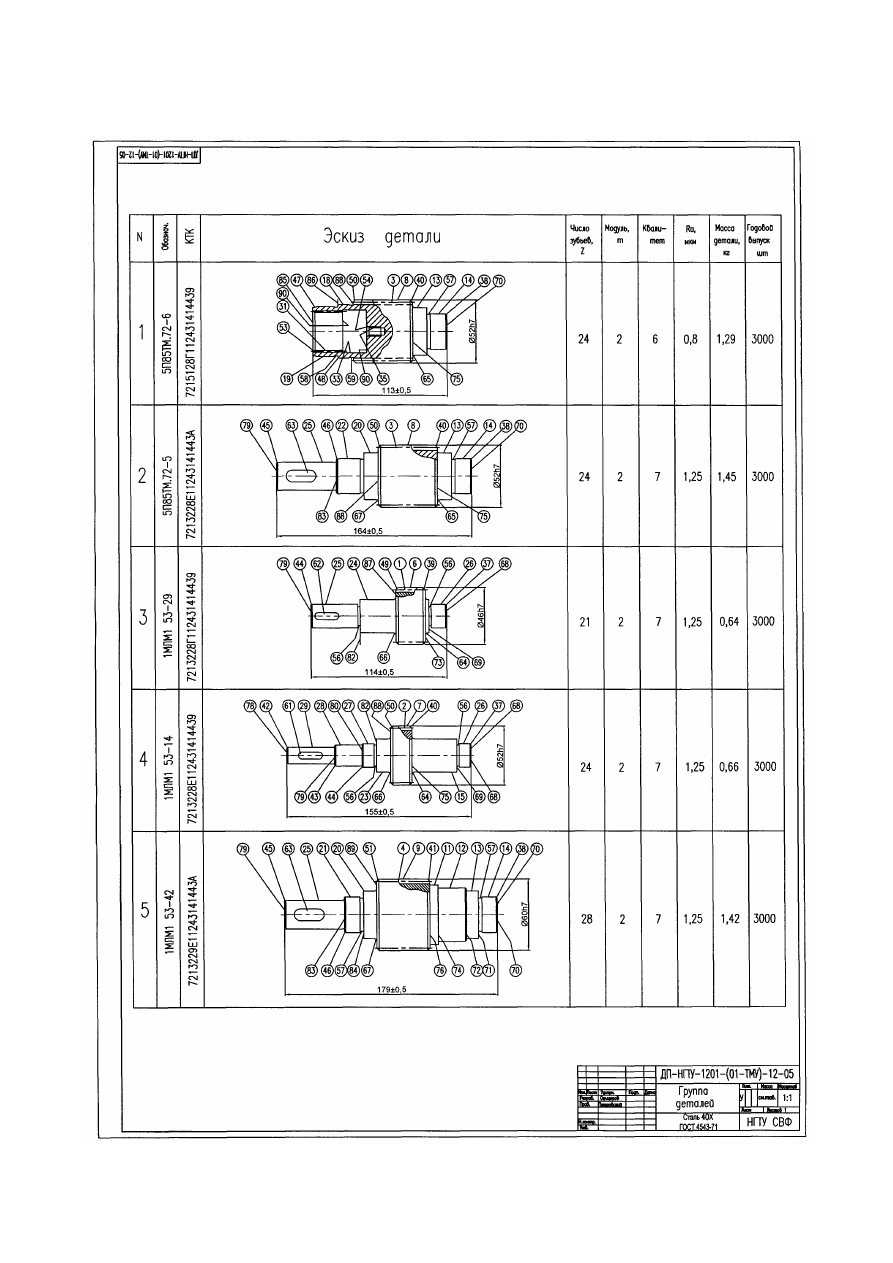

Групповой технологический процесс – изготовление группы изделий с раз-

ными конструктивными, но общими технологическими признаками на базе об-

щих СТО. Детали группы рекомендуется представлять таблицей, в колонках

которой показывают: 1) номер детали в группе; 2) номер чертежа; 3) техноло-

гический код детали; 4) эскиз детали с основными размерами; 5) квалитет

наиболее точной поверхности; 6) наименьшую шероховатость; 7) материал; 8)

массу; 9) программу производства. Если все детали группы выполняют из од-

ного материала и/или имеют одинаковую массу, то эти данные указывают в ос-

новной надписи. Пример таблицы с группой деталей приведен на рис. 3.

2.5. Отработка технологичности деталей

После группирования деталей производят их отработку на технологич-

ность, которую осуществляют в группах последовательно: от наиболее – к

28

наименее сложной детали, для группы деталей, для всех сформированных

групп.

29

Рис.3. Оформление чертежа группы деталей

При отработке технологичности деталей рекомендуется рассмотреть сле-

дующий перечень возможностей:

1. Сокращение номенклатуры материалов.

2. Сокращение видов заготовок и методов их получения.

3. Сокращение видов и режимов химико-термической обработки.

4. Сокращение типоразмеров деталей.

5. Сокращение близких размеров приведением их к одной величине.

6. Сокращение видов механической обработки.

7. Сокращение типоразмеров технологического оборудования.

8. Сокращение применяемой оснастки и инструмента.

9. Сокращение объемов слесарной обработки.

10. Минимизация припусков.

11. Обеспечение доступа и выхода инструмента для всех поверхностей.

12. Соответствие линий контура траекториям движения инструмента.

13. Применение односторонней обработки.

14. Применение симметричных конструкций.

15. Применение одинаковых галтелей, канавок, фасок, отверстий и т.п.

16. Применение многоместной и многоинструментальной обработки.

17. Применение разрезных деталей и заготовок.

18. Совмещение конструктивных и технологических баз.

19. Соответствие размеров рядам предпочтительных чисел.

20. Исключение имитации литейных и штамповочных уклонов, галтелей.

21. Исключение завышения точности размеров.

22. Исключение занижения шероховатости поверхностей.

23. Исключение лишней обработки за счет кантов, приливов, бобышек, и т. п.

24. Задание фасонных поверхностей математическими соотношениями.

25. Наличие технологических отверстий и канавок для выхода инструмента.

26. Обработка на проход.

27. Обеспечение безударной работы режущего инструмента.

28. Обеспечение соотношений экономически-целесообразной точности :

T

б

= 0.5T

p

; T

пар

= 0.6T

p

; T

ц

= 0.3T

p

; T

п

= 0.05T

пар

; R

a

= 0.05T

p

; R

a

= 0.1T

б

,

где T

p

– допуск на размер; T

б

– допуск на биение; T

пар

– допуск на парал-

лельность; T

ц

– допуск на цилиндричность; T

п

– допуск на плоскостность; R

a

–

шероховатость.

Повышение точности должно быть обосновано конструктором.

29. Рациональное применение совместной обработки и обработки в сборе.

30. Исключение повреждения заготовок, деталей и узлов при межоперационном

транспортировании и закреплении.

В результате отработки технологичности удается сократить нерациональ-

ные конструктивно-технологические решения и номенклатуру деталей, произ-

вести типизацию конструктивных элементов, параметризацию и унификацию

изделий. Следует стремиться к сокращению конструктивно-технологических

групп, особенно небольших и требующих дорогостоящего оборудования. Не

30

следует стараться делать все детали в собственном производстве. Непрофиль-

ные изделия следует размещать на специализированных предприятиях.

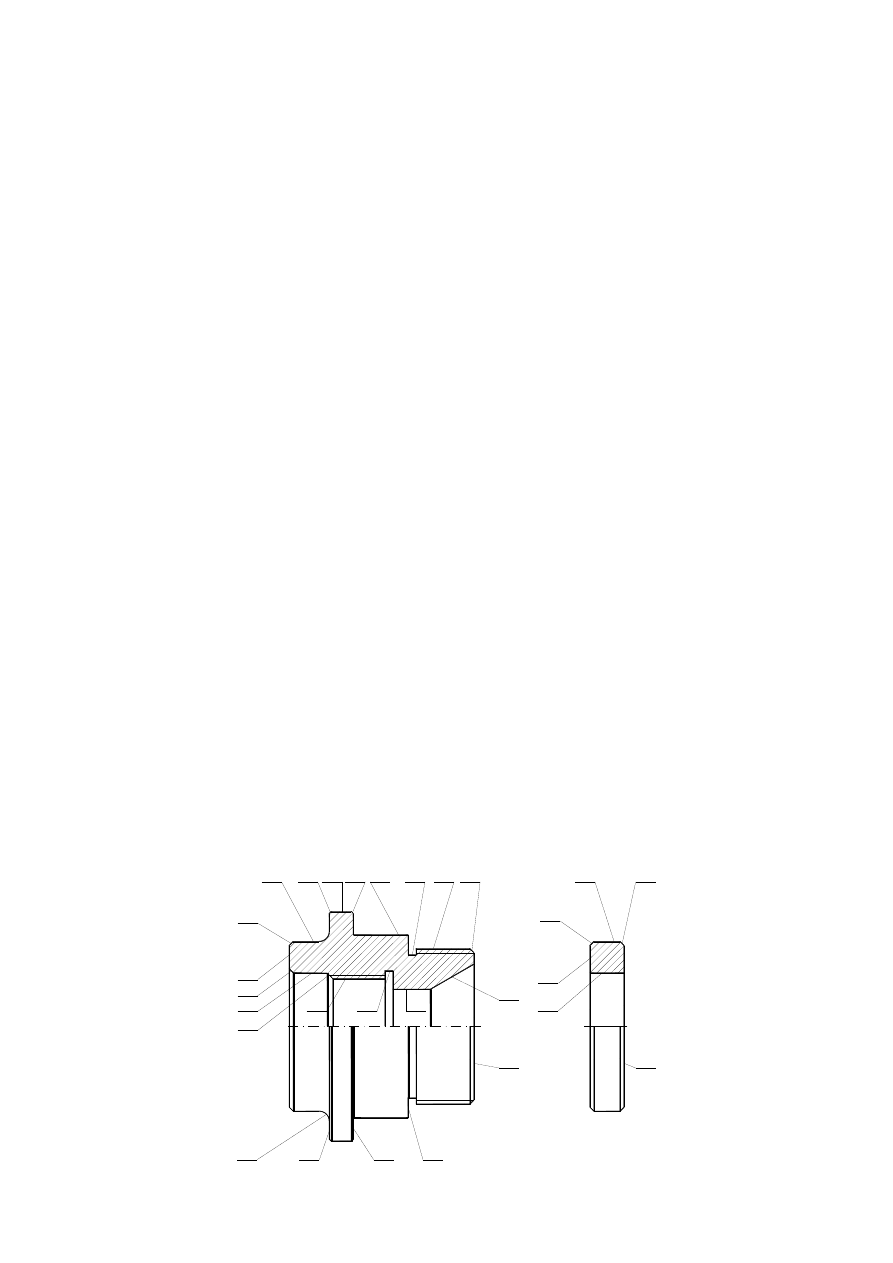

2.6. Комплексная деталь

Групповые технологических процессы разрабатывают на основе общего

множества признаков с использованием понятия комплексной детали.

Комплексная деталь – реальная или условная деталь, содержащая все при-

знаки, характерные для деталей группы, и являющаяся их конструктивно-

технологическим представителем.

Под основными признаками понимаются поверхности, определяющие

конфигурацию деталей и технологические процессы их обработки. Каждой по-

верхности ставится в соответствие множество объектов производства: СТО, их

наладки, режимы обработки, фрагменты управляющих программ и т.д. Это

множество является критерием выделения поверхностей комплексной детали –

изменение множества требует выделения отдельной поверхности.

Конструирование условной комплексной детали производится методом

наложения. Из чертежей деталей группы выбирается деталь с наибольшим чис-

лом поверхностей – деталь представитель. Затем рассматриваются детали, от-

личающиеся от нее наличием оригинальных поверхностей, которые наносят на

чертеж детали-представителя. В результате рассмотрения всех чертежей полу-

чается условная комплексная деталь, содержащая все поверхности деталей

группы. Поверхности комплексной детали нумеруются.

Рекомендуется следующая последовательность нумерации: наружные и

внутренние поверхности, перпендикулярные каждой из осей координат, кони-

ческие и наклонные к осям координат поверхности, конструктивные элементы

(канавки, галтели, пазы и т. п.). Конструктивные элементы, формируемые ме-

тодом копирования, считают одной фасонной поверхностью.

Номера поверхностей комплексной детали переносятся на соответствую-

щие поверхности деталей группы. Так как детали группы содержат не все по-

верхности комплексной детали, номера отсутствующих поверхностей на эски-

зах деталей пропускаются. На рис. 4 представлена комплексная деталь и одна

из возможных деталей группы.

1

14

15

13

4

16

19

7

16

17

6

5

18

21

20

3

13

5

8

8

9

10

12

3

2

11

12

16