Файл: Учебное пособие Чебоксары 2007 удк 331. 45 (075) ббк 65. 247я7 м 48.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 1052

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

приемлемый (класс условий труда 1), средний (класс условий труда 2), повышенный (класс условий труда 3.1), существенный (класс условий труда 3.2), высокий (класс условий труда 3.3), очень высокий (класс условий труда 3.4), экстремальный (класс условий труда 4).

Также различают риск производственного заболевания и риск профессиональных заболеваний (Российская энциклопедия по охране труда: В 2 т. – М.: Изд-во НЦ ЭНАС, 2003).

Риск производственного травматизма – количественная мера проявления опасности несчастного случая на производстве. Самый общий подход для его оценки предполагает анализ несчастных случаев на производстве по всей совокупности их признаков. Риск несчастных случаев на производстве при использовании единой размерности в оценке последствий представляют в виде суммы составляющих – риска смерти, риска инвалидности, риска травмы без стойкой утраты трудоспособности, риска микротравмы.

Риск профессиональных заболеваний – возможная угроза возникновения у работников болезней, обусловленных воздействием вредных производственных факторов. Для снижения риска развития отклонений в состоянии здоровья работников, предотвращения или замедления прогрессирования заболеваний, уменьшения неблагоприятных последствий направлена система профилактики профессиональных и профессионально обусловленных заболеваний.

К мерам профилактики рисков относятся:

аттестация рабочих мест по условиям труда;

социально-гигиенический мониторинг условий труда и состояния здоровья работников;

предварительные (при поступлении на работу) и периодические медицинские осмотры (обследования) с учетом общих противопоказаний, индивидуальной чувствительности, прогностических рисков развития заболеваний;

соблюдение гигиенических нормативов и регламентов, обеспечивающих безопасность производственных процессов;

нормализация санитарно-гигиенических и психофизиологических условий труда;

внедрение принципа "защиты временем";

рациональное использование средств индивидуальной и коллективной защиты работников;

проведение диспансерного наблюдения и оздоровления;

санитарно-гигиеническое воспитание, в том числе индивидуальное и групповое консультирование работников, обучение их знаниям и навыкам, связанным с конкретным заболеванием или группой заболеваний;

привлечение работников к занятиям физической культурой, туризмом и спортом, повышение доступности этих видов спорта;

снижение и ликвидация потребления табачных изделий, алкоголя, профилактика наркомании;

организация и проведение курсов целевого оздоровления и профилактического лечения (лечебного питания, лечебной физкультуры, медицинского массажа) и др.

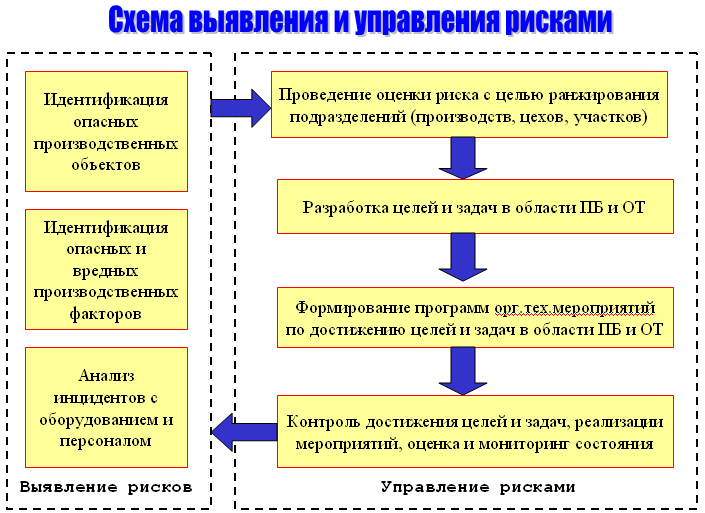

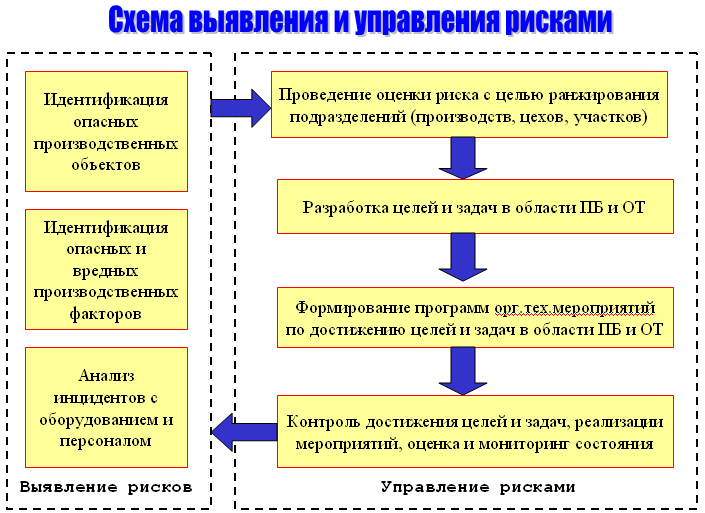

В общем виде, процедуру управления риском можно представить в виде рисунка 1. Как видно из него можно условно выделить два основных блока в схеме управления риском – это блок идентификации (выявления) рисков и блок непосредственного управления теми рисками, которые исходя из существующей экономической и социальной обстановки на предприятии и в обществе, признаны неприемлемыми.

Рисунок 1

Идентификация рисков проводится по трем основным направлениям: выявление опасных и вредных производственных факторов на рабочих местах через проведение аттестации рабочих мест по условиям труда, идентификация технических устройств по определенному набору опасных факторов, так называемому перечню признаков опасности.

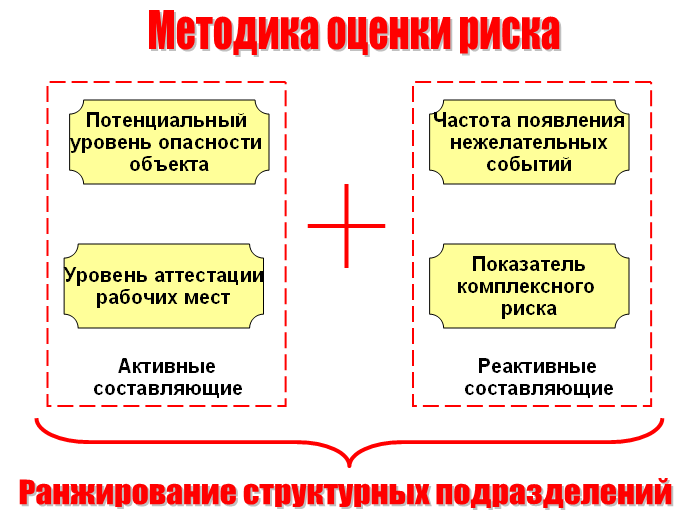

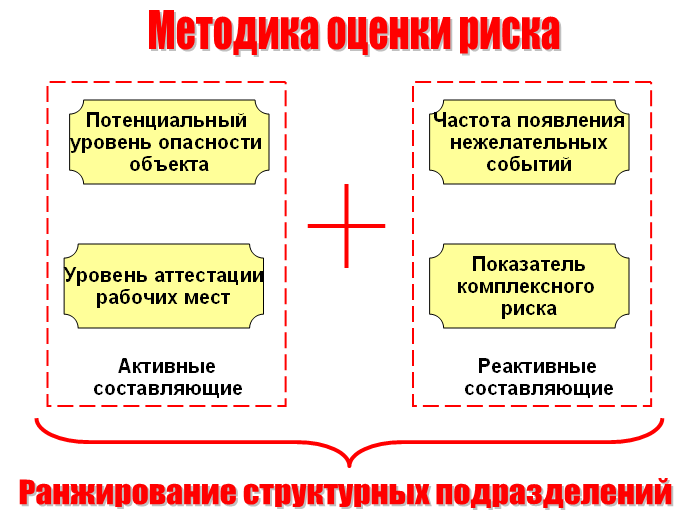

Следующей задачей, после завершения идентификации рисков является разработка соответствующей методики оценки риска и непосредственное проведение оценки риска с последующим ранжированием структурных подразделений.

Переходя к процедуре оценки риска и ранжирования подразделений и участков в составе структурных подразделений, необходимо отметить, что оценка риска не проводится только для того, чтобы иметь информацию о том, в каких подразделениях имеется наибольшее количество факторов риска.

В первую очередь, оценка риска – это инструмент для эффективного использования средств на повышение уровня безопасности на производстве. Безопасность и ее уровень аналогичным образом должны оцениваться и планироваться. Именно по этой причине результаты оценки риска должны быть положены в основу постановки целей и задач в области промышленной безопасности и охраны труда на планируемый период с последующим планированием мероприятий по достижению указанных целей и задач. Главной отличительной особенностью подобного подхода является то, что в первую очередь планируется реализация тех мероприятий, которые должны принести максимальный эффект при минимальном вложении затрат. Кроме того, должны измениться подходы и к распределению финансовых средств между различными производственными участками и видами оборудования. Приоритет должен отдаваться наиболее опасному с точки зрения риска оборудованию и т.д.

Как видно из схемы представленной на рисунке 2 (ниже) оценка риска проводится по двум основным составляющим. Это оценка активной и реактивной составляющих риска. Что такое активная составляющая риска? Во-первых, это потенциальная опасность технических устройств, обладающих определенным набором опасных факторов. Каждое техническое устройство в методике оценки риска рассматривается как совокупность признаков опасности в различном объемном содержании. Естественно, что два однотипных технических устройства могут обладать различным уровнем потенциальной опасности. Это будет зависеть от количества находящегося в техническом устройстве опасного фактора определенного вида, а также технического состояния оборудования, фактического срока его эксплуатации и соответствии оборудования установленным требованиям по правилам безопасности (ПБ). С этой целью при расчете потенциальной опасности оборудования в методике предусматривается корректировка итогового значения поправочными коэффициентами, которые зависят от технического состояния оборудования, соответствия оборудования требованиям безопасности и превышение фактических сроков службы над нормативно установленными.

Рисунок 2

Следующей составляющей активной части риска является показатель аттестации рабочих мест. Данный показатель рассчитывается на основе результатов аттестации рабочих мест по условиям труда, т.е. на основе данных о наличии на рабочих местах опасных и вредных производственных факторов. Подсчет итогового балла по данному фактору ведется исходя из анализа наличия на рабочих местах отдельно рабочих мест классов 3.1, 3.2, 3.3, 3,4. В последующем предусмотрена возможность корректировки итогового уровня за счет применения коэффициента учитывающего обеспеченность рабочих мест необходимым набором качественных средств индивидуальной защиты (СИЗ).

Реактивная часть оценки риска.

Она будет основываться на анализе двух показателей:

- показатель характеризующий вероятность возникновения инцидентов с оборудованием, который учитывает не только частоту инцидентов, но и тяжесть их последствий в виде простоев оборудования, затрат на ликвидацию последствий аварийной ситуации и недополученной предприятием прибыли.

- показатель, характеризующий вероятность возникновения инцидентов с персоналом, подобно показателю вероятности с оборудованием данный показатель будет учитывать не только частоту нежелательных событий, но прямую и косвенную тяжесть. Показатель тяжести будет корректироваться в методике посредством использования «пирамиды безопасности».

Таким образом, расчет риска будет производиться одновременно по четырем показателям. Полученные данные суммируются и используются в итоге для ранжирования подразделений.

Высокие активные факторы в структурном подразделении (участке, цехе) могут означать следующее:

1) большое количество используемого в технологии оборудования и высокое содержание в нем опасного фактора;

2) неудовлетворительное техническое состояние оборудования и значительное превышение фактического срока службы относительно нормативного;

3) значительное количество оборудования имеет несоответствия Правилам безопасности;

4) большее число рабочих мест не соответствует санитарно-гигиеническим требованиям и имеет значительное количество опасных и вредных факторов.

Высокий уровень риска появления инцидентов с персоналом и оборудованием является показателем, свидетельствующим о том, что система управления промышленной безопасностью (СУПБ) и охраной труда (ОТ) в структурном подразделении функционируют недостаточно эффективно. Управлять данными показателями (их снижением) - означает перестраивать систему организации производства, внедрять систему мотивации персонала к выполнению требований правил безопасности и охраны труда, повышать качество обучения персонала и уровень его компетентности для выполнения трудовых операций, через проведение различных тренингов и занятий.

При высоких реактивных факторах возможно:

- обучение персонала;

- оценка компетентности;

- проведение тренингов;

- проведение проверок в части выявления нарушений привил безопасности (внутренний аудит, цеховые комиссии);

- мотивация персонала к соблюдению требований ПБ и ОТ;

- реорганизация работы промышленного контроля и контроля охраны труда;

- проведение анализа инцидентов с персоналом и оборудованием;

- профилактика и другие организационные мероприятия, направленные на снижение аварийности и травматизма.

Активная составляющая риска.

Снижение величины показателя аттестации рабочих мест возможно по следующим основным направлениям:

1) дополнительная выдача СИЗ и спецпитания, устраняющих воздействие вредного или опасного фактора;

2) организация работ способом, снижающим воздействие вредных и опасных производственных факторов;

3) предотвращение доступа к опасным и вредным производственным факторам;

4) своевременное выполнение мероприятий по результатам аттестации рабочих мест.

Снижение показателя потенциальной опасности оборудования возможно по следующим направлениям:

1) замена неисправного, устаревшего или отработавшего нормативный срок оборудования;

2) модернизация, реконструкция оборудования;

3) своевременное проведение текущих и капитальных ремонтов;

4) своевременное проведение экспертизы, обследования, освидетельствования технических устройств и устранение замечаний по их результатам;

5) приведение оборудования в соответствие с требованиями правил безопасности.

5. АТТЕСТАЦИЯ РАБОЧИХ МЕСТ ПО УСЛОВИЯМ ТРУДА И

СЕРТИФИКАЦИЯ РАБОТ ПО ОХРАНЕ ТРУДА

5.1. Основные понятия и задачи аттестации рабочих мест

по условиям труда

Проведение аттестации рабочих мест по условиям труда с последующей сертификаций работ по охране труда в организации является обязанностью работодателя согласно ст. 212 Трудового кодекса РФ. Ее проведение регламентировано Положением о порядке проведения аттестации рабочих мест по условиям труда, утвержденным постановлением Министерства труда и социального развития Российской Федерации от 14 марта 1997 г. № 12 «О проведении аттестации рабочих мест по условиям труда», Руководством Р 2.2.2006-05 Минздравсоцразвития России “Гигиенические критерии оценки и классификация условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса”.

Также различают риск производственного заболевания и риск профессиональных заболеваний (Российская энциклопедия по охране труда: В 2 т. – М.: Изд-во НЦ ЭНАС, 2003).

Риск производственного травматизма – количественная мера проявления опасности несчастного случая на производстве. Самый общий подход для его оценки предполагает анализ несчастных случаев на производстве по всей совокупности их признаков. Риск несчастных случаев на производстве при использовании единой размерности в оценке последствий представляют в виде суммы составляющих – риска смерти, риска инвалидности, риска травмы без стойкой утраты трудоспособности, риска микротравмы.

Риск профессиональных заболеваний – возможная угроза возникновения у работников болезней, обусловленных воздействием вредных производственных факторов. Для снижения риска развития отклонений в состоянии здоровья работников, предотвращения или замедления прогрессирования заболеваний, уменьшения неблагоприятных последствий направлена система профилактики профессиональных и профессионально обусловленных заболеваний.

К мерам профилактики рисков относятся:

аттестация рабочих мест по условиям труда;

социально-гигиенический мониторинг условий труда и состояния здоровья работников;

предварительные (при поступлении на работу) и периодические медицинские осмотры (обследования) с учетом общих противопоказаний, индивидуальной чувствительности, прогностических рисков развития заболеваний;

соблюдение гигиенических нормативов и регламентов, обеспечивающих безопасность производственных процессов;

нормализация санитарно-гигиенических и психофизиологических условий труда;

внедрение принципа "защиты временем";

рациональное использование средств индивидуальной и коллективной защиты работников;

проведение диспансерного наблюдения и оздоровления;

санитарно-гигиеническое воспитание, в том числе индивидуальное и групповое консультирование работников, обучение их знаниям и навыкам, связанным с конкретным заболеванием или группой заболеваний;

привлечение работников к занятиям физической культурой, туризмом и спортом, повышение доступности этих видов спорта;

снижение и ликвидация потребления табачных изделий, алкоголя, профилактика наркомании;

организация и проведение курсов целевого оздоровления и профилактического лечения (лечебного питания, лечебной физкультуры, медицинского массажа) и др.

В общем виде, процедуру управления риском можно представить в виде рисунка 1. Как видно из него можно условно выделить два основных блока в схеме управления риском – это блок идентификации (выявления) рисков и блок непосредственного управления теми рисками, которые исходя из существующей экономической и социальной обстановки на предприятии и в обществе, признаны неприемлемыми.

Рисунок 1

Идентификация рисков проводится по трем основным направлениям: выявление опасных и вредных производственных факторов на рабочих местах через проведение аттестации рабочих мест по условиям труда, идентификация технических устройств по определенному набору опасных факторов, так называемому перечню признаков опасности.

Следующей задачей, после завершения идентификации рисков является разработка соответствующей методики оценки риска и непосредственное проведение оценки риска с последующим ранжированием структурных подразделений.

Переходя к процедуре оценки риска и ранжирования подразделений и участков в составе структурных подразделений, необходимо отметить, что оценка риска не проводится только для того, чтобы иметь информацию о том, в каких подразделениях имеется наибольшее количество факторов риска.

В первую очередь, оценка риска – это инструмент для эффективного использования средств на повышение уровня безопасности на производстве. Безопасность и ее уровень аналогичным образом должны оцениваться и планироваться. Именно по этой причине результаты оценки риска должны быть положены в основу постановки целей и задач в области промышленной безопасности и охраны труда на планируемый период с последующим планированием мероприятий по достижению указанных целей и задач. Главной отличительной особенностью подобного подхода является то, что в первую очередь планируется реализация тех мероприятий, которые должны принести максимальный эффект при минимальном вложении затрат. Кроме того, должны измениться подходы и к распределению финансовых средств между различными производственными участками и видами оборудования. Приоритет должен отдаваться наиболее опасному с точки зрения риска оборудованию и т.д.

Как видно из схемы представленной на рисунке 2 (ниже) оценка риска проводится по двум основным составляющим. Это оценка активной и реактивной составляющих риска. Что такое активная составляющая риска? Во-первых, это потенциальная опасность технических устройств, обладающих определенным набором опасных факторов. Каждое техническое устройство в методике оценки риска рассматривается как совокупность признаков опасности в различном объемном содержании. Естественно, что два однотипных технических устройства могут обладать различным уровнем потенциальной опасности. Это будет зависеть от количества находящегося в техническом устройстве опасного фактора определенного вида, а также технического состояния оборудования, фактического срока его эксплуатации и соответствии оборудования установленным требованиям по правилам безопасности (ПБ). С этой целью при расчете потенциальной опасности оборудования в методике предусматривается корректировка итогового значения поправочными коэффициентами, которые зависят от технического состояния оборудования, соответствия оборудования требованиям безопасности и превышение фактических сроков службы над нормативно установленными.

Рисунок 2

Следующей составляющей активной части риска является показатель аттестации рабочих мест. Данный показатель рассчитывается на основе результатов аттестации рабочих мест по условиям труда, т.е. на основе данных о наличии на рабочих местах опасных и вредных производственных факторов. Подсчет итогового балла по данному фактору ведется исходя из анализа наличия на рабочих местах отдельно рабочих мест классов 3.1, 3.2, 3.3, 3,4. В последующем предусмотрена возможность корректировки итогового уровня за счет применения коэффициента учитывающего обеспеченность рабочих мест необходимым набором качественных средств индивидуальной защиты (СИЗ).

Реактивная часть оценки риска.

Она будет основываться на анализе двух показателей:

- показатель характеризующий вероятность возникновения инцидентов с оборудованием, который учитывает не только частоту инцидентов, но и тяжесть их последствий в виде простоев оборудования, затрат на ликвидацию последствий аварийной ситуации и недополученной предприятием прибыли.

- показатель, характеризующий вероятность возникновения инцидентов с персоналом, подобно показателю вероятности с оборудованием данный показатель будет учитывать не только частоту нежелательных событий, но прямую и косвенную тяжесть. Показатель тяжести будет корректироваться в методике посредством использования «пирамиды безопасности».

Таким образом, расчет риска будет производиться одновременно по четырем показателям. Полученные данные суммируются и используются в итоге для ранжирования подразделений.

Высокие активные факторы в структурном подразделении (участке, цехе) могут означать следующее:

1) большое количество используемого в технологии оборудования и высокое содержание в нем опасного фактора;

2) неудовлетворительное техническое состояние оборудования и значительное превышение фактического срока службы относительно нормативного;

3) значительное количество оборудования имеет несоответствия Правилам безопасности;

4) большее число рабочих мест не соответствует санитарно-гигиеническим требованиям и имеет значительное количество опасных и вредных факторов.

Высокий уровень риска появления инцидентов с персоналом и оборудованием является показателем, свидетельствующим о том, что система управления промышленной безопасностью (СУПБ) и охраной труда (ОТ) в структурном подразделении функционируют недостаточно эффективно. Управлять данными показателями (их снижением) - означает перестраивать систему организации производства, внедрять систему мотивации персонала к выполнению требований правил безопасности и охраны труда, повышать качество обучения персонала и уровень его компетентности для выполнения трудовых операций, через проведение различных тренингов и занятий.

При высоких реактивных факторах возможно:

- обучение персонала;

- оценка компетентности;

- проведение тренингов;

- проведение проверок в части выявления нарушений привил безопасности (внутренний аудит, цеховые комиссии);

- мотивация персонала к соблюдению требований ПБ и ОТ;

- реорганизация работы промышленного контроля и контроля охраны труда;

- проведение анализа инцидентов с персоналом и оборудованием;

- профилактика и другие организационные мероприятия, направленные на снижение аварийности и травматизма.

Активная составляющая риска.

Снижение величины показателя аттестации рабочих мест возможно по следующим основным направлениям:

1) дополнительная выдача СИЗ и спецпитания, устраняющих воздействие вредного или опасного фактора;

2) организация работ способом, снижающим воздействие вредных и опасных производственных факторов;

3) предотвращение доступа к опасным и вредным производственным факторам;

4) своевременное выполнение мероприятий по результатам аттестации рабочих мест.

Снижение показателя потенциальной опасности оборудования возможно по следующим направлениям:

1) замена неисправного, устаревшего или отработавшего нормативный срок оборудования;

2) модернизация, реконструкция оборудования;

3) своевременное проведение текущих и капитальных ремонтов;

4) своевременное проведение экспертизы, обследования, освидетельствования технических устройств и устранение замечаний по их результатам;

5) приведение оборудования в соответствие с требованиями правил безопасности.

5. АТТЕСТАЦИЯ РАБОЧИХ МЕСТ ПО УСЛОВИЯМ ТРУДА И

СЕРТИФИКАЦИЯ РАБОТ ПО ОХРАНЕ ТРУДА

5.1. Основные понятия и задачи аттестации рабочих мест

по условиям труда

Проведение аттестации рабочих мест по условиям труда с последующей сертификаций работ по охране труда в организации является обязанностью работодателя согласно ст. 212 Трудового кодекса РФ. Ее проведение регламентировано Положением о порядке проведения аттестации рабочих мест по условиям труда, утвержденным постановлением Министерства труда и социального развития Российской Федерации от 14 марта 1997 г. № 12 «О проведении аттестации рабочих мест по условиям труда», Руководством Р 2.2.2006-05 Минздравсоцразвития России “Гигиенические критерии оценки и классификация условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса”.