Файл: Разработка методических рекомендаций по внедрению бережливого.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 126

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5 Разработка рекомендаций по внедрению инструментов бережливого производства на предприятие ООО «ПО «Электромашина»

Для развития производственной системы ООО «ПО «Электромашина» в области «Бережливого производства» нужно:

-

провести анализ текущей производственной системы для выявления слабых мест и возможностей улучшения, -

определить ключевые показатели эффективности и разработать план мероприятий для их улучшения, -

внедрить систему управления качеством и производительностью, которая поможет уменьшить потери и увеличить производительность, -

обеспечить непрерывное обучение персонала методам и инструментам «бережливого производства», -

внедрить технологии lean, six sigma и др. методы улучшения качества и производительности, -

использовать инструменты визуализации процессов и метрик для наглядного отображения производственной системы, -

постоянно анализировать и улучшать производственную систему для достижения постоянного улучшения результатов, -

установить систему сбора и анализа данных, которая будет использоваться для принятия решений и оптимизации производственных процессов [20].

Также для внедрения «бережливого производства» необходимо разработать график семинаров и тренингов для персонала.

В большинстве случаев внедрение бережливого производства начинается с 5С, но на мой взгляд, это не совсем эффективная система снижение затрат. По факту данная система лишь освобождает предприятие от лишних предметов и запасов.

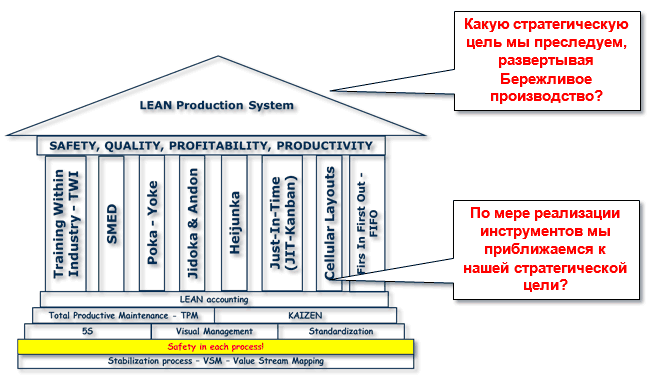

Основная мысль внедрение «Бережливого производства» решение каких-то проблем, лучшем началом будет система VSM. Потому что, карта потока создание ценности — это фундамент, который и выявляет проблемы производства. Для наглядного представление на рисунке 3 изображена схема «Колонны Бережливого производства» на которой видно, что первым действием внедрения является VSM.

Рисунок 3 – Колонный Бережливого производства

Составление карты потока ценности — это отличный способ выявить лишние затраты в любом процессе, а не только в производстве. Это и есть основная цель VSM. Во время работы над картой вы в деталях изучаете каждый значимый шаг процесса и выполняете оценку его ценности с точки зрения клиента. Это позволяет провести анализ с

упором на реальную значимость шагов процесса, в результате чего компания укрепляет свои позиции на рынке. В случае возможной или реальной угрозы конкуренции специалисты по практикам бережливого производства могут успешно применять VSM, чтобы повысить эффективность производства продукта и его ценность для клиента. VSM-карта может и должна использоваться на постоянной основе для непрерывного совершенствования и оптимизации процессов. VSM позволяет выявить не только потери, но также их источник и причину.

Картирование потока ценности позволяет увидеть все процессы, ресурсы и действия, которые взаимодействуют в процессе создания продукта или услуги. Это помогает идентифицировать области, которые необходимо оптимизировать или улучшить, чтобы повысить эффективность, уменьшить издержки и улучшить качество продукта или услуги.

Процесс картирования потока ценности начинается с постройки карты текущего процесса. Для этого нужно понять, какой вид ремонтной продукции самый востребованный на предприятии ООО «ПО «Электромашина».

Для наглядного обоснования выбора продукции была построена таблица представленная в приложении Б. В результате, самой популярной ремонтной продукции является асинхронный электродвигатель.

После выбора продукции нужно определить этапы работ по ремонту асинхронных электродвигателей:

-

разбор электродвигателя, -

проведение дефектовки и входного контроля, -

ожидание комплектующих, -

параллельный ремонт статора и ротора, -

монтаж отремонтированного электродвигателя и его покраска, -

послеремонтные испытания, -

выходной контроль, -

отгрузка.

После определения видов работу, нужно рассчитать время такта ремонта электродвигателя.

Время такта — это термин для описания требуемой продолжительности сборки изделия, которая необходима для соответствия спросу.[21]

Время такта рассчитывается по формуле (1.1)

В/Т=доступное время/спрос (1.1)

где доступное время =1750 ч.

После расчета времени такта была построена текущая карта потока создания ценности в программе MS Visio.

В результате построение текущей карты, можно рассчитать коэффициент эффективности процесса.

Коэффициент эффективности рассчитывается по формуле (1.2)

Добавленная ценность/Время ремонта *100 % (1.2)

где добавленная ценность=38ч;

время ремонта=9д;

В результате расчетов получаем коэффициент эффективности равен 55,5 %.

После построения карты текущего процесса необходимо осуществить анализ восьми видов потерь, представленный в приложении В.

При анализе были выявлены следующие потери:

-

простои в работе, -

недостаточно место в цехах, -

брак комплектующих, -

излишние транспортировки, -

дисбаланс производственной цепочки,

После анализа потерь необходимо разработать будущую карту потока создания ценностей.

В новой карте будет добавлено и изменено:

-

для уменьшения времени цикла на этапе разбора, мойки, монтажа можно создать разборочно-сборочный конвейер и приобрести ультразвуковую мойку, -

для уменьшения времени цикла на этапе входного контроля можно найти и договорится с производителем и поставщиком комплектующих о создании склада консигнации, также можно подписать соответствующее соглашение о соответствие качеству продукции, в котором производитель уверяет о качестве продукции самостоятельно, тем самым можно полностью отказаться от этапа входного контроля. Но вместо входного контроля, внедрить встроенный контроль на каждом участке предприятия. Каждый сотрудник будет в течении дня заполнять чек лист качества, -

на этапе ремонта ротора и статора, можно также добавить конвейер, увеличить число персонала, что уменьшит время цикла, -

для уменьшения времени цикла на этапе испытаний и выходного контроля их можно перенести в одно место, что сократит время на лишние транспортировки [22].

Далее была построена будущая карта потока создание ценности

В целях реализации данных усовершенствований, необходимо составить план внедрения. Для плана внедрения будет использоваться диаграмма Ганта представленная в приложении Г.

В план будут входить следующие пункты:

-

проведение семинаров для руководителей по бережливому производству; -

обучение персонала бережливому производству:

-

обучение персонала инструменту бережливого производства 5С; -

обучение персонала инструменту бережливого производства восьми видам потерь; -

обучение персонала инструменту бережливого производства VSM;

-

проект по картированию потока ценностей для двигателей асинхронного типа:

-

сбор и анализ информации; -

картирование потока ценностей совместно с персоналом; -

анализ текущей карты потока ценности; -

мозговой штурм, создание карты потока будущего; -

анализ нововведений и создание диаграммы Ганта;

-

создание сборочно-разборочного конвейера; -

объединение испытаний и выходного контроля;

-

создание склада консигнации:

-

поиск производителя комплектующих; -

поиск помещения для склада; -

подписание договора о складе консигнации;

-

ведение встроенного качества.

По результатам усовершенствовании карты, время процесса производства с восьми дней сократилось до трех дней, сократилось на 62,5 %. Коэффициент эффективности увеличился до 95 %, что на 40 % эффективнее, чем на карте текущего процесса за счет уменьшения времени ремонта асинхронного электродвигателя. Данный результат дает возможности предприятию ремонтировать большее количество двигателей в год, также избавится от лишних запасов и усовершенствовать предприятие в целом.

ЗАКЛЮЧЕНИЕ

В настоящее время технологии и сервис постоянно меняются, поэтому для развития экономики России, в частности, для промышленных предприятий главным остается вопрос повышения конкурентоспособности с помощью применения современных инструментов и способов управления. Повысить эффективность деятельности организации можно посредством внедрения инструментов системы «Бережливое производство».

Инструменты бережливого производства в последние годы применяются все чаще, проходит множество конференций, форумов по обмену опытом среди организаций на тему использования и внедрения системы «Бережливое производство».

Современный этап развития экономики совместно с новыми технологиями и эффективными рыночными институтами требуют повышения конкурентоспособности продукции российских предприятий различными современными инструментами и моделями.

При работе над дипломным проектом были разработаны методические рекомендации по внедрению бережливого производства на предприятие ООО «ПО «Электромашина». Они описывают основные этапы и инструменты реализации бережливого производства и рекомендации по управлению производственными потоками. Их внедрение позволит предприятию достичь более эффективной работы и повышения конкурентоспособности на рынке.

Основная мысль внедрение «Бережливого производства» решение каких-то проблем, лучшем началом будет система VSM. Потому что, карта потока создание ценности — это фундамент, который и выявляет проблемы производства.

В процессе работы были решены следующее задачи:

-

изучение философии, принципов, а также инструментов концепции

«Бережливого производство»,

-

проведен сравнительный анализ концепции «Бережливого производство» на примере зарубежного и отечественного опыта применения. -

рассмотрена краткая характеристика деятельности ООО ПО «Электромашина», -

проведена оценка эффективности применения инструментов концепции «Бережливое производство» в ООО «ПО «Электромашина», -

разработана текущая карта потока создания ценности и проведен анализ на восемь видов потерь. -

разработана будущая карта потока создания, в которой были представлены варианты усовершенствования, текущего состояние предприятия такие как:

-

уменьшения времени цикла на этапе разбора, мойки, монтажа: -

создании склада консигнации,

-

на этапе ремонта ротора и статора, добавлен конвейер, увеличено число персонала, что уменьшит время цикла, -

уменьшения времени цикла на этапе испытаний и выходного контроля их можно перенести в одно место, что сократит время на лишние транспортировки. -

разработан план внедрения бережливого производства на предприятия ООО «ПО «Электромашина».

По результатам усовершенствовании карты, время процесса производства с девяти дней сократилось до трех дней, сократилось на 33 %. Коэффициент эффективности увеличился до 95 %, что на 40 % эффективнее, чем на карте текущего процесса за счет уменьшения времени ремонта асинхронного электродвигателя.

Можно отметить, что у ООО «ПО «Электромашина» действительно есть возможность повысить эффективность деятельности предприятия за счет внедрения инструмента VSM. Эффект будет достигнут за счет уменьшения времени простоя, трудозатрат на ремонт продукции, а также высвобождение складских площадок.