Файл: Разработка методических рекомендаций по внедрению бережливого.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 125

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

На основании план-графика производства работ, с учетом имеющихся производственных мощностей и ресурсов, в соответствии с технологией ремонта конкретной электромашины, определенной в ведомости работ, начальником электроцеха совместно с мастерами участков осуществляется распределение работ по конкретным ремонтным номерам ЭДВ и по соответствующим участкам производства, так чтобы уложиться в установленные сроки окончания ремонта.

Мастер участка осуществляет проверку выполненных работ и закрывает наряд-задание. В случае возникновения отклонений от задания в процессе выполнения работ, согласование изменений осуществляется с мастером участка в оперативном порядке, при необходимости привлекаются специалисты ОНТТ и ОТК. Все изменения фиксируются в наряд-заказе.

По окончании рабочей смены мастера участков подводят итоги выполненных работ и планируют работы на следующий день.

2.3 Мониторинг процесса и оценка результативности

Мониторинг выполнения процесса осуществляется в ежедневном режиме в конце рабочего дня, по установленным для каждого производственного участка, критериям деятельности. Ответственные сотрудники структурных подразделений выкладывают итоговые результаты ежедневной деятельности.

Ежедневно на оперативном производственном совещании осуществляется координация действий по выполнению план-графиков работ по конкретным ремонтным номерам ЭДВ. В случае нарушения сроков выполнения работ и возникновения непредвиденных ситуаций в процессе ремонта, оперативно предпринимаются необходимые корректирующие действия, вносятся корректировки в план-график ремонта [12].

Еженедельно по средам под руководством оперативного директора проводится Рекомендательный совет, на котором подводятся итоги работы производства за неделю. Владелец процесса – начальник электроцеха представляет отчет о работе производства за прошедшую неделю. Руководители, взаимодействующих в процессе производства структурных подразделений, представляют итоги своей работы. Проводится анализ результатов деятельности подразделений, по результатам которой принимаются и вносятся в протокол соответствующие решения, направленные на улучшение деятельности процесса, определяются сроки и ответственные лица.

Оценкой результативности функционирования процесса производства является выполнение месячного плана-графика ремонта. По итогам месяца осуществляется анализ выполнения месячного плана производства в приведенных двигателях, результаты которого доводятся до всех сотрудников .

Ежемесячно на координационном совете начальником электроцеха совместно с руководителями, участвующих структурных подразделений, проводится анализ результатов процесса, определяются причины невыполнения сроков и качества работ, разрабатываются корректирующие действия, просчитываются риски и возможности для улучшения процесса [13].

По итогам года начальником энергоцеха готовится отчет по функционированию процесса, в котором излагаются мероприятия, направленные на его улучшение. Годовой отчет рассматривается при анализе системы менеджмента качества со стороны руководства.

2.4 Ответственность

На начальника электроцеха Общества возлагается персональная ответственность за результативное функционирование процесса производства.

На участников процесса возлагается ответственность за выполнение функций, изложенных в разделе 5 настоящего стандарта предприятия.

Планирование ремонтов электродвигателей ведется в соответствии с требованиями «Правил технической эксплуатации электрических станций и сетей» (ПТЭ) по системе планово-предупредительных ремонтов (ППР).

Планово-предупредительный ремонт включает в себя комплекс мероприятий: техническое обслуживание и надзор во время работы; периодическое проведение текущих и капитальных ремонтов; проведение профилактических испытаний в соответствии с требованиями «Норм испытания электрооборудования».

Периодичность и сроки проведения ремонтов электродвигателей увязываются с ремонтом приводимых агрегатов. Это способствует снижению трудозатрат на центровку агрегата с двигателем, подготовку рабочего места оперативным персоналом и т. д. Периодичность ремонтов устанавливается графиком, утвержденным главным инженером предприятия.

При планировании сроков капитальных и текущих ремонтов учитывается техническое состояние электродвигателей, определяемое в процессе эксплуатации (состояние подшипников, нагрев активных частей и т. п.). Ежегодные графики ремонтов составляются электроцехом предприятия, эксплуатирующего электродвигатель, и согласовываются с подрядной организацией, выполняющей ремонт электродвигателей.

В соответствии с графиком ремонта ведется подготовительная работа, которая включает в себя: составление графика работ с указанием перечня приспособлений, необходимых для ремонта электродвигателей и сроков их изготовления или доставки на ремонтную площадку; заготовку необходимых материалов и запчастей; подготовку противопожарных мероприятий и мероприятий по технике безопасности; разработку и согласование со смежными цехами проекта организации специальных работ. Эти работы выполняются персоналом эксплуатирующей и подрядной организаций.

До вывода электродвигателей в ремонт все вышеперечисленные подготовительные работы должны быть закончены, ремонтный персонал должен быть укомплектован в бригады, ознакомлен с объемом предстоящих работ и конструктивными особенностями электродвигателей.

До начала работ руководитель ремонта должен ознакомиться с отчетной документацией о ранее выполненных на этих электродвигателях ремонтах, обращая особое внимание на результаты предыдущего ремонта, на время, отработанное подшипниками после их замены и смены смазки, на значение воздушных зазоров и зазоров в подшипниках, на результаты испытаний. Должны быть также учтены замечания о работе электродвигателей (перегрев обмотки, активной стали, вибрационное состояние, температура подшипников).

2.5 Схема технологического процесса ремонта электрических машин

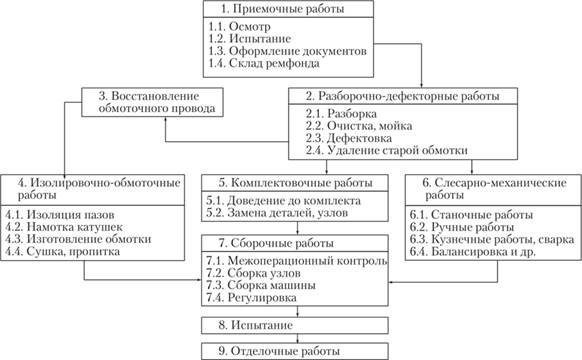

На рисунке 2 представлена схема технологического процесса ремонта короткозамкнутых электродвигателей.

Рисунок 2 - Схема технологического процесса ремонта короткозамкнутых электродвигателей

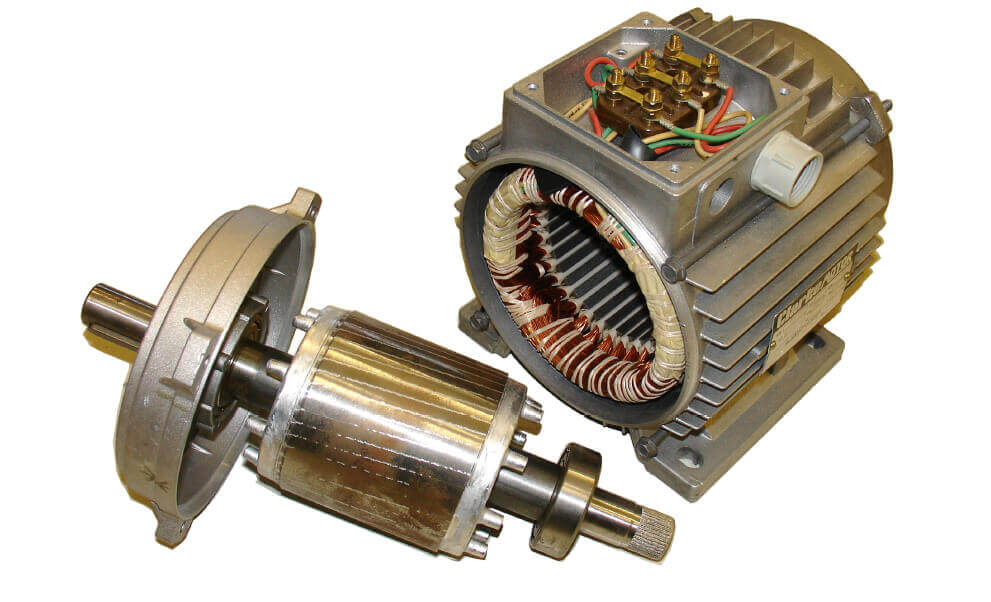

На рисунке 3 изображен трёхфазный асинхронный электродвигатель с короткозамкнутым ротором.

Рисунок 3 - Трёхфазный асинхронный электродвигатель с короткозамкнутым ротором

Документы составлены в виде таблиц, в которых перечислены номера и содержание всех технологических операций, технические условия и указания по проведению ремонта, приводятся сведения об оборудовании, приспособлениях и инструменте, необходимом для ремонта. Технологические карты дополняются схемами, разрезами, рисунками.

В ремонтном производстве составляется различная техническая документация, на разных заводах и в отдельных ведомствах она неодинакова, хотя по содержанию отдельные документы близки, а часть их даже на одних и тех же заводах дублируется.

В содержание записки входят паспортные данные машины до ремонта и пожелания заказчика по их изменению. В ней содержатся все размеры сердечников статора и ротора и обмоточные данные статора и ротора (тип обмотки, число пазов, марка провода, число витков в катушке, число параллельных проводников в витке, число катушек в группе, фазе, шаг обмотки, число параллельных ветвей, сопряжение фаз, расход провода в килограммах, вылет лобовых частей, класс нагрев стойкости).

В ведомость дефектов записывают все необходимые операции по всей машине, например, станина — заварить трещины, отремонтировать замковые поверхности, приварить лапы, отремонтировать крепежные детали и рым-болт и т. д.

К каждой ремонтируемой машине прилагается технологическая карта, в которой приведены сведения о заказчике, техническая характеристика машины с ее паспортными данными, значение сопротивления фаз, сечение выводных концов и класс изоляции, габарит сердечника статора и число пазов, сведения об обмоточных данных до ремонта и по расчету, сведения о механической части — ее состоянии, сведения о контроле обмоток и стендовых испытаниях.

После описания производственного процесса можно сказать, что на предприятии используется тянущая производственная логистическая система, так как предметы труда подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком.

На предприятии ООО ПО «Электромашина» также есть модель внедрения системы 5 С, но она никаким образом на самом предприятии не используется. Анализ восьми видов потерь на предприятии, также не используется. Но руководство отчётливо следит за потерями брака поступающей продукции, брака при неправильное или некачественной сборки электродвигателя. Из минусов можно отметить, что руководство не следит за утилизацией уже непригодных для использования комплектующих, задержки ремонта двигателей на месяц и более.

3 Роль персонала в бережливом производстве

3.1 Процесс перехода к бережливому производству

При переходе к «lean-технологиям» на высокотехнологичных предприятиях человеческий фактор играет немаловажную роль в процессе производства. При внедрении принципов бережливого производства одновременно с улучшением производственных процессов преобразуется мышление людей, меняется организационная культура предприятия [14].

Ключевыми факторами обеспечения эффективности бережливого производства являются:

-

полная поддержка высшего менеджмента предприятия, -

развитая система обучения персонала всех уровней, -

вовлеченность всех работающих в процесс непрерывного совершенствования, -

понимание и энтузиазм работающих.

Переход производства к бережливому вносит существенные коррективы в кадровую политику компании. Эти изменения вызваны следующими требованиями бережливого производства:

-

изменение организационной структуры, создание производственных ячеек, -

снижение численности персонала до оптимальных размеров, создание новых рабочих мест через расширение производства, -

обучение персонала принципам бережливого производства,

-

обогащение труда и изменение методов мотивации.

Также важным фактором перехода к «Бережливому производству» является персонал.

3.2 Персонал в бережливом производстве

Ключевым фактором успеха при организации производственного процесса является эффективное использование человеческих ресурсов, включающим: полную загрузку всего персонала компании; эффективную расстановку персонала с учетом квалификации, индивидуальных особенностей и возможностей каждого работника; повышение квалификации персонала, опережающее обучение, освоение рабочими и специалистами смежных специальностей; обеспечение возможности самореализации, карьерного и профессионального роста каждого работника [15].

Риск «человеческого фактора» при внедрении принципов бережливого производства связан, в первую очередь с недостаточной для проведения проекта квалификацией управленческих кадров. Зачастую руководители предприятия при принятии решения о внедрении принципов бережливого производства переоценивают время, необходимое для обучения персонала и подготовки персонала.