Файл: Виды и методы технического контроля качества продукции пао Среднеуральский медеплавильный завод.docx

Добавлен: 07.11.2023

Просмотров: 1014

Скачиваний: 31

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1 Понятие и виды технического контроля качества

1.2 Организация и виды технического контроля качества

1.3 Методы технического контроля качества

2. Анализ методов технического контроля ПАО «Среднеуральский медеплавильный завод»

2.2 Организация и управление техническим контролем и качеством продукции ПАО «СУМЗ»

База данных реализована на отдельном высокопроизводительном персональном компьютере. Весь технологический процесс (программное управление и непрерывное регулирование) осуществляется микроконтроллером.

2.2 Организация и управление техническим контролем и качеством продукции ПАО «СУМЗ»

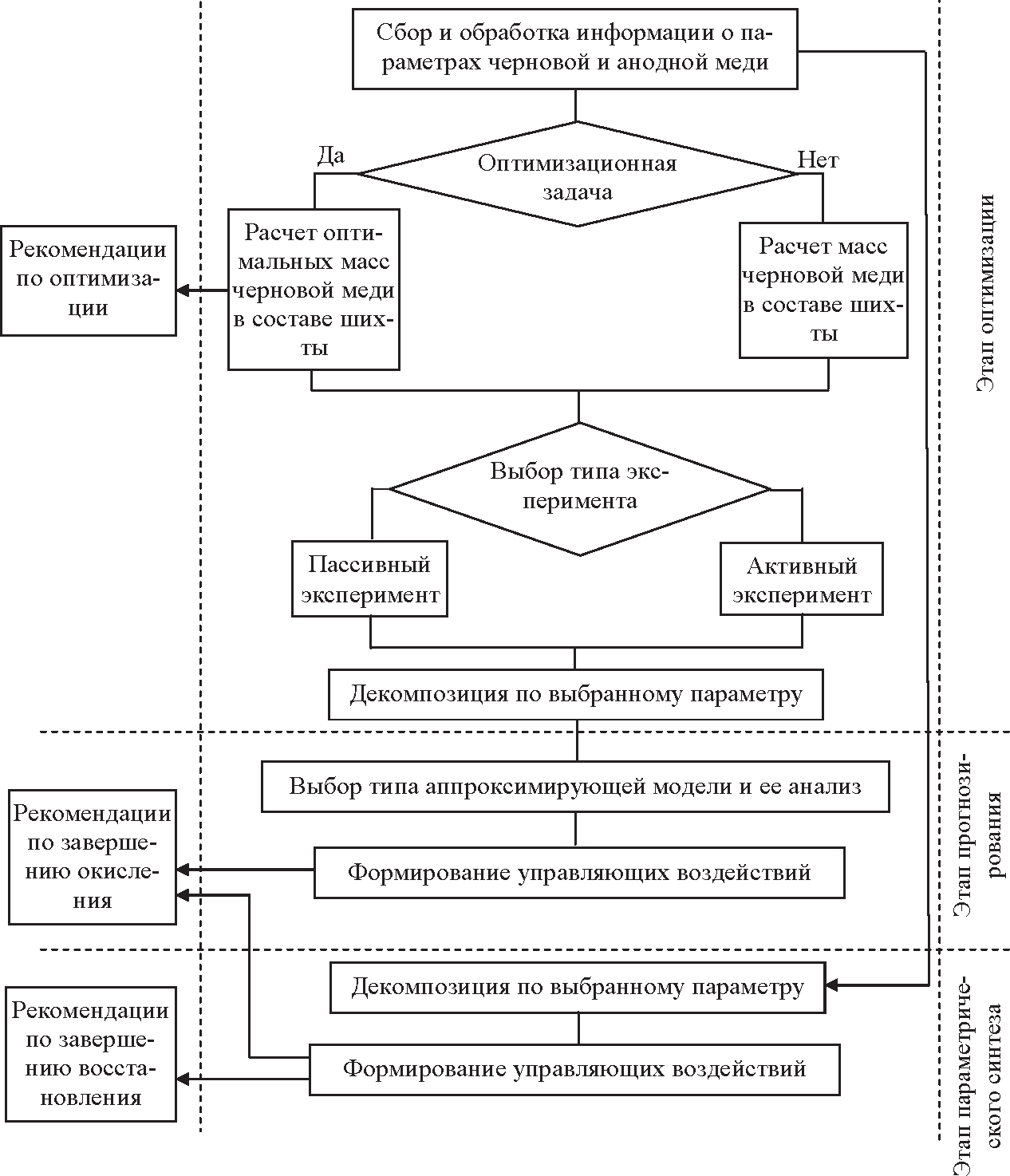

Структура алгоритмизации рафинирования меди связана со стохастическими данными о химическом составе черновой меди и может быть представлена двумя подсистемами: подсистема подготовки предложения для управления основными стадиями рафинирования и расчетно-прогностическая подсистема. В свою очередь расчетно-прогностическую подсистему условно можно представить как оптимизация, прогнозирование поведения параметров аппроксимирующей функции и параметрический синтез.

Алгоритмизация расчетно-прогностической подсистемы обеспечивает реализацию трех основных задач:

оптимизация состава шихты;

расчет теоретически потребной концентрации кислорода для окисления примесей и анализ аналитической зависимости;

расчет параметров восстановительной стадии.

Все задачи представляют собой логически связанные частные модели. Декомпозиция модели проводится по однородным компонентам в пределах одной задачи. Правилом перехода к новой частной модели является адекватность предыдущей модели. Все данные о расчетных показателях частных моделей заносятся в базу данных.

Первая задача успешно решается методом линейного программирования. Исходными данными для решения задачи могут быть текущие значения химического состава черновой меди, используемой в составе шихты от нескольких заводов, либо значения химического состава черновой меди из базы данных (см. рис. 5).

Рисунок 5 - Структура алгоритмизации огневого рафинирования меди

В качестве значений ограничений (bj) по каждому элементу в составе шихты предлагается несколько вариантов их расчета, например, среднее арифметическое значение элемента от всех заводов.

Далее составляется наилучший план, реализуя поиск значений переменных x1, ..., xn, обращающих в минимум значение целевой функции (см. формулу (5.3)). Целевая функция определяет оптимальный состав шихты, удовлетворяющий условиям минимального содержания примесей в шихте.

Математическая модель была представлена системой линейных алгебраических уравнений (СЛАУ) (5.6).

После решения системы (5.6) с использованием данных о разовой загрузке печи находится оптимальный состав шихты с минимальным содержанием в ней примесей.

Анализ результатов показывает, что СЛАУ является совместной и определенной, так как для нее существует единственное решение, что является оценкой адекватности целевой функции.

В качестве рекомендаций, интегрированных в систему поддержки принятия решений, используются значения оптимальных масс черновой меди (т) в составе шихты от каждого завода, соответствующие минимальному количеству примесей при заданном химическом составе шихты и определенных допущениях.

Для решения второй задачи используются результаты расчета, полученные на первом этапе.

Анализ экспериментальных данных показывает, что концентрация кислорода в расплаве зависит от температуры расплава, концентрации примесей, гидродинамики продувки жидкой ванны (Х1, Х2, ХД. Данная зависимость, исследуемая в небольших интервалах, носит линейный характер и может быть описана уравнением множественной линейной регрессии:

Y = b0 + b1X1 + b2X2 + ... + bnXn. (1)

При решении уравнений такого типа целесообразно использовать корреляционно-регрессионный метод, существенным образом упрощающий оценку влияния переменных Хп на результативную переменную Y.

Исходя из реальной исследовательской задачи подбирается необходимое количество вариантов оценки корреляционной зависимости и формируется уравнение регрессии.

В случае оценки совместного влияния переменных Х1, Х2, Х3 на результативную переменную Y вводится множественный коэффициент корреляции R и формулируется нулевая гипотеза: переменные Х1, Х2, Х3 не оказывают влияния на концентрацию кислорода в расплаве.

Задача декомпозиции уравнения множественной линейной регрессии осуществляется по результатам пассивного эксперимента, с помощью которого выделим необходимое количество переменных в пределах статистической выборки. Значение коэффициента множественной корреляции рассчитывается по парным коэффициентам корреляции между значениями величин уравнения.

Недостаточность информации, полученной при расчете коэффициента множественной корреляции, позволяет выбирать параметры, влияющие на результативную переменную Y, на основе оценки их взаимного влияния друг на друга.

Алгоритм оценки основан на вычислении парных коэффициентов корреляции и их значениях: | r | > 0,85 и | r | < 0,3, либо интервала от 0,7 до 0,99.

При | r | > 0,85 параметр оказывает существенное влияние на результативную переменную, и его необходимо учитывать при составлении уравнения. В противном случае (| r | < 0,3) параметр не оказывает существенного влияния на результативную переменную и его можно не учитывать при составлении уравнения.

Аналогично оценивается взаимное влияние между параметрами. При | r | > 0,85 нет смысла включать оба параметра в уравнение регрессии, так как один параметр очень сильно повторяет динамику другого параметра. В этом случае в уравнение регрессии включается тот, который оказывает большее влияние на Y.

Анализ оценки взаимного влияния переменных позволяет выбрать две переменные — концентрацию примесей и гидродинамику продувки жидкой ванны. В результате уравнение множественной регрессии можно записать в виде:

Y = b0 + b1X2 + b2X3. (2)

Стадия окисления характеризуется процессом удаления примесей за счет кислорода, подаваемого в расплав в составе воздуха.

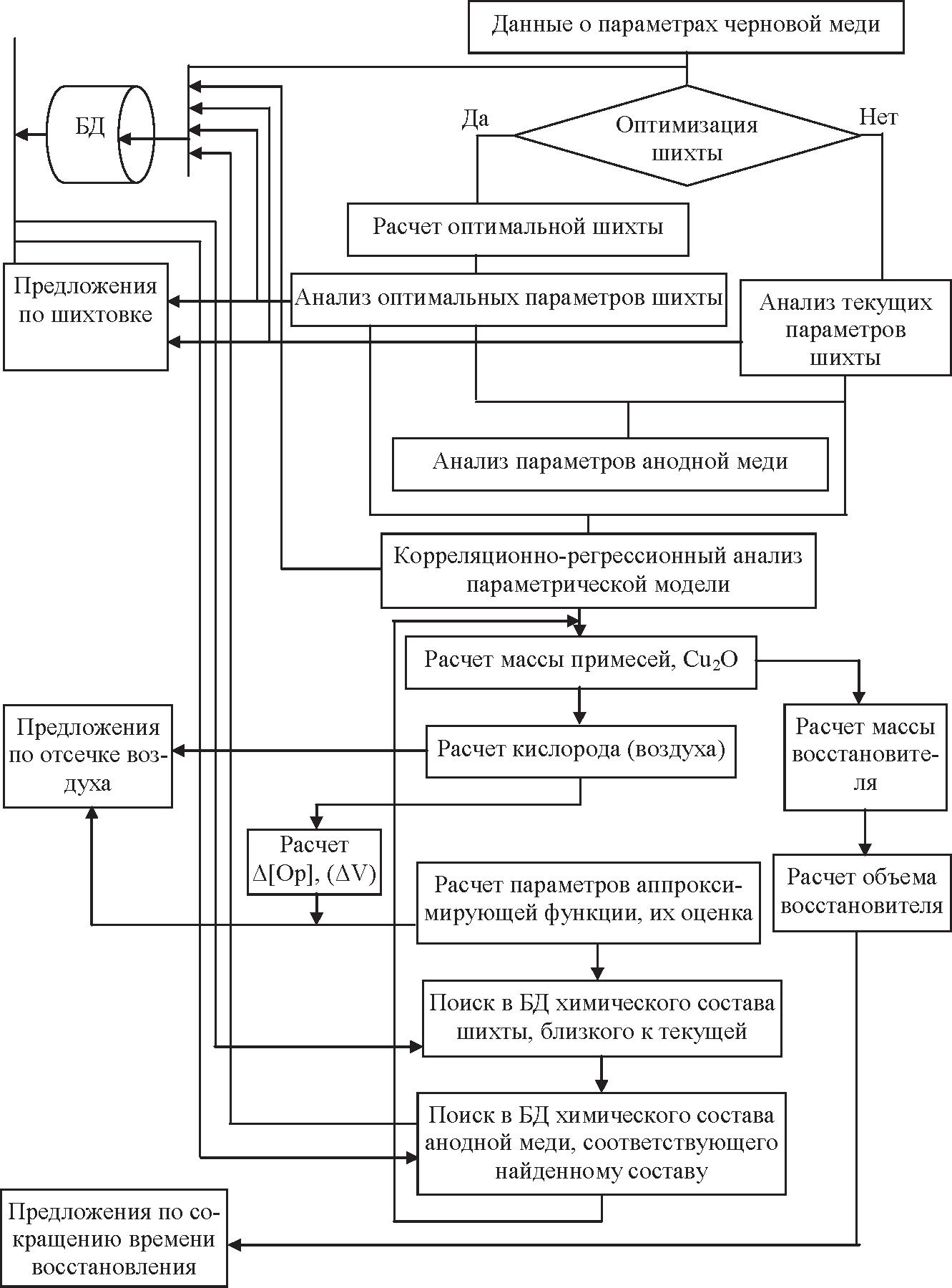

Для анализа проводятся предварительные расчеты, представляющие отдельные наблюдения, по которым необходимо выявить и описать общие закономерности. По известным данным химического состава черновой меди для каждой плавки последовательно рассчитываются: масса (т) примесей в шихте, масса (т) Cu2O, необходимая для удаления всех примесей; теоретическое значение массы необходимого кислорода; расчетное значение концентрации кислорода в расплаве для окисления примесей, мас. %; количество воздуха (м 3), подаваемого в расплав.

Рассчитанные данные заносятся в массив данных. Алгоритм создания математической модели окислительной стадии рафинирования основан на методе пассивного эксперимента и на допущении о том, что физикохимический механизм, приводящий к зависимости концентрации кислорода в расплаве от количества примесей в составе шихты, известен.

Выбор количества данных влияет на оценку качества рассчитанного уравнения регрессии, по которому строится график зависимости концентрации кислорода (мас. %) в расплаве от массы (т) Cu2O.

При расчете неиспользованного количества кислорода (воздуха) Д[Ор] (ДУ) используется методика, применяемая для решении второй задачи: расчет массы (т) Cu2O; расчет значения невостребованной

концентрации кислорода в расплаве, мас. %; количество воздуха (м 3) (см. рис. 6).

Рассчитанное значение неиспользованного кислорода (воздуха) интегрируется в расчеты второго этапа в качестве поправки, уменьшающей подачу в расплав меди кислорода Д [Op] (ДУ, воздуха).

На основании результатов расчета вырабатываются рекомендации по особенностям прогнозирования проведения окислительной стадии и формируются управляющие воздействия, интегрированные в систему поддержки принятия решений в качестве рекомендаций по сокращению времени стадии окисления.

Данные из архива о выбранном химическом составе анодной меди используются для расчета количественных показателей восстановителя. В качестве критерия расчета используется значение «лишнего» восстановителя (ДСН4), на величину которого рекомендуется уменьшить его подачу в расплав меди и как следствие сократить продолжительность стадии восстановления.

Рисунок 6 - Структура расчетно-прогностической подсистемы

Таблица 4 - Состав продуктов окисления, мас. %

| Состав продуктов окисления, % | PbO | FeO | SnO | SiO2 | AI2O3 | NiO | ZnO | CuO |

| Начало окисления | 20,1 | 2,5 | 16,3 | 18,5 | 28,9 | 2,3 | 8,2 | 3,2 |

| Середина окисления | 31,7 | 4,8 | 39,9 | 1,2 | 2,7 | 4 | 9 | 6,7 |

| Конец окисления | 31,8 | 4,9 | 35,4 | 0 | 0 | 4,3 | 6,5 | 17,1 |