Файл: Отчет по практике в. 02(П) производственная практика.docx

Добавлен: 08.11.2023

Просмотров: 314

Скачиваний: 14

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Заместитель директора по качеству лично под роспись передает заявку и чертежи на проработку главному инженеру.

Ответственный: зам. директора по качеству, менеджер по персоналу

Срок: по мере поступления, 10 мин.

2. Оценка целесообразность изготовления продукции на предприятии.

Главный инженер лично оценивает целесообразность изготовления изделия. После получения чертежей от зам. директора по качеству, гл. инженер единолично принимает решение о целесообразности изготовления продукции на предприятии. В зависимости от сложности изделия гл. инженер лично организует совещание заинтересованных руководителей подразделений и инженера – технолога. После положительного принятия решения гл. инженер лично подписывает заявку и передает инженеру – технологу на проработку.

Ответственный: главный инженер

Срок: 2 часа

3. Изготовление возможно?

Если да, переходим к шагу 4, если нет переход к концу процесса.

4. Составление маршрута обработки изделий.

Инженер-технолог лично составляет маршрут обработки на каждую из деталей заказа, обращается при необходимости за помощью к инженерам – программистам, определяет мерительный, режущий инструмент, оборудование и передает на бумажном носителе данные инженеру – нормировщику для определения трудоемкости и расчета норм времени.

Ответственный: инженер-технолог

Срок: не более 4-х часов на деталь (в зависимости от сложности деталей)

5. Определение трудоемкости изготовления и расчет нормы расхода материала изделий.

Инженер – нормировщик лично получает от инженера-технолога на бумажном носителе маршрут обработки, данные по мерительному и режущему инструменту, и определяет трудоемкость изготовления, расчет расхода материала, сводит данные в таблицу с указанием цены мерительного, режущего инструмента, при необходимости обращается за помощью к менеджеру по снабжению, зам. директора по производству, знакомит с данными главного инженера.

Ответственный: инженер-нормировщик

Срок: не более 4-х часов на деталь (в зависимости от сложности деталей)

6. Передача данных в главный офис для согласования.

Инженер – нормировщик лично согласует с главным инженером расчетные данные и лично на бумажном носителе передает данные директору. После анализа данных директор лично передает менеджеру по персоналу для отправки информации в главный офис по факсу или эл. почте.

Ответственный: директор

Срок: 1 день

7. Главный офис с трудоемкостью изготовления согласен?

Если «да», то к шагу 8 , если нет то к шагу 9.

8. Рассмотрение возможности об изменении трудоемкости изготовления.

Главный инженер совместно с инженерами – технологами рассматривают возможность уменьшения трудоемкости.

Ответственный: главный инженер

Срок: 1 день

9. Возможность изменения по трудоемкости изготовления деталей имеется?

Если «да» переходим к шагу 5, если нет переход к концу процесса.

10. График подготовки производства необходим?

Если да, то переход к шагу 11, если нет, то переход к шагу 14.

11. Разработка графика подготовки производства

Инженер технолог лично разрабатывает график подготовки производства по форме Приложение А, согласовывает с главным инженером, зам. директора по производству и утверждает у директора.

Ответственный: инженер-технолог

Срок: 2 дня

12. График подготовки производства утвержден?

Если да к шагу 13, если нет к шагу 11.

13. Выдача графика подготовки производства для исполнения.

Инженер – технолог лично под роспись выдает копии графика подготовки производства менеджеру по снабжению, зам. директора по производству оригинал подшивает в папкуСК 03-00.5.001.

Ответственный: главный инженер

Срок: 1 день

14. Разработка технологической документации.

Инженер-технолог лично разрабатывает маршрутные карты, при необходимости технологические процессы изготовления деталей в соответствии с СТП, рабочей инструкцией. Использует справочную литературу, компьютерные программы и т. д.

Ответственный: инженер-технолог

Срок: в соответствии с графиком или заданием

15. Проектирование оснастки и специального инструмента.

При необходимости инженер-технолог лично проектирует спец. оснастку и спец., инструмент и контрольно–измерительный инструмент для изготовления нового изделия. Использует справочную литературу, компьютерную программу «КОМПАС». Заказ и размещение на изготовление оснастки в сторонних организациях осуществляется в соответствии с процессом СК 03-00.3.002.

Ответственный: инженер-технолог

Срок: в соответствии с графиком или заданием

16. Составление заявки на приобретение инструмента и материала.

Инженер – технолог лично составляет заявку на приобретение режущего, контрольногоинструмента и материала для изготовления спец. оснастки на новые изделия и лично передает копию менеджеру по снабжению с визой главного инженера в форме служебнойзаписки, оригинал подшивает в папку СК 03-02.5.002.

Ответственный: инженер-технолог

Срок: согласно графику или задания

17. Обеспечение материалами и инструментом.

Менеджер по снабжению лично приобретает материал и инструмент в соответствии с процедурой СК 03-03.3.001 и согласно заявке. Приемку материала и инструмента на склад осуществляют кладовщики, согласно рабочей инструкции кладовщика СК 03-03.4.002.

Ответственный: менеджер по снабжению

Срок: согласно графику или задания

18. Получение материала и изготовление оснастки.

Мастер по заданию зам. директора по производству получает со склада материал на изготовление оснастки в соответствии с Процедурой «Изготовление и выпуск изделий» СК 06-00.3.001 и Процедурой «Организация работ по материально-техническомуобеспечению предприятия» СК 03-03.3.001.

Ответственный: мастер

Срок: в соответствии с графиком или заявки

19. Тиражирование и выдача технологической документации.

Инженер-технолог лично тиражирует и выдает на рабочие места под роспись конструкторскую и технологическую документацию, регистрируя при этом в журнале «Регистрация выдачи чертежей» СК 03-02.5.001. Оригинал чертежа подшивает в папку 03-02.5.008 «Архив заказов».

Ответственный: инженер-технолог

Срок: 1 день

20. Анализ результативности процесса.

Выполнение работ по подготовке производства в сроки, установленные графиком подготовки производства или задания. Главный инженер анализируют процесс 1 раз в полгода и передают сведения о его результативности в виде произвольной справки заместителю директора по качеству (ПРК).

Ответственный: главный инженер

К – конец процесса

Выбор темы для ВКР

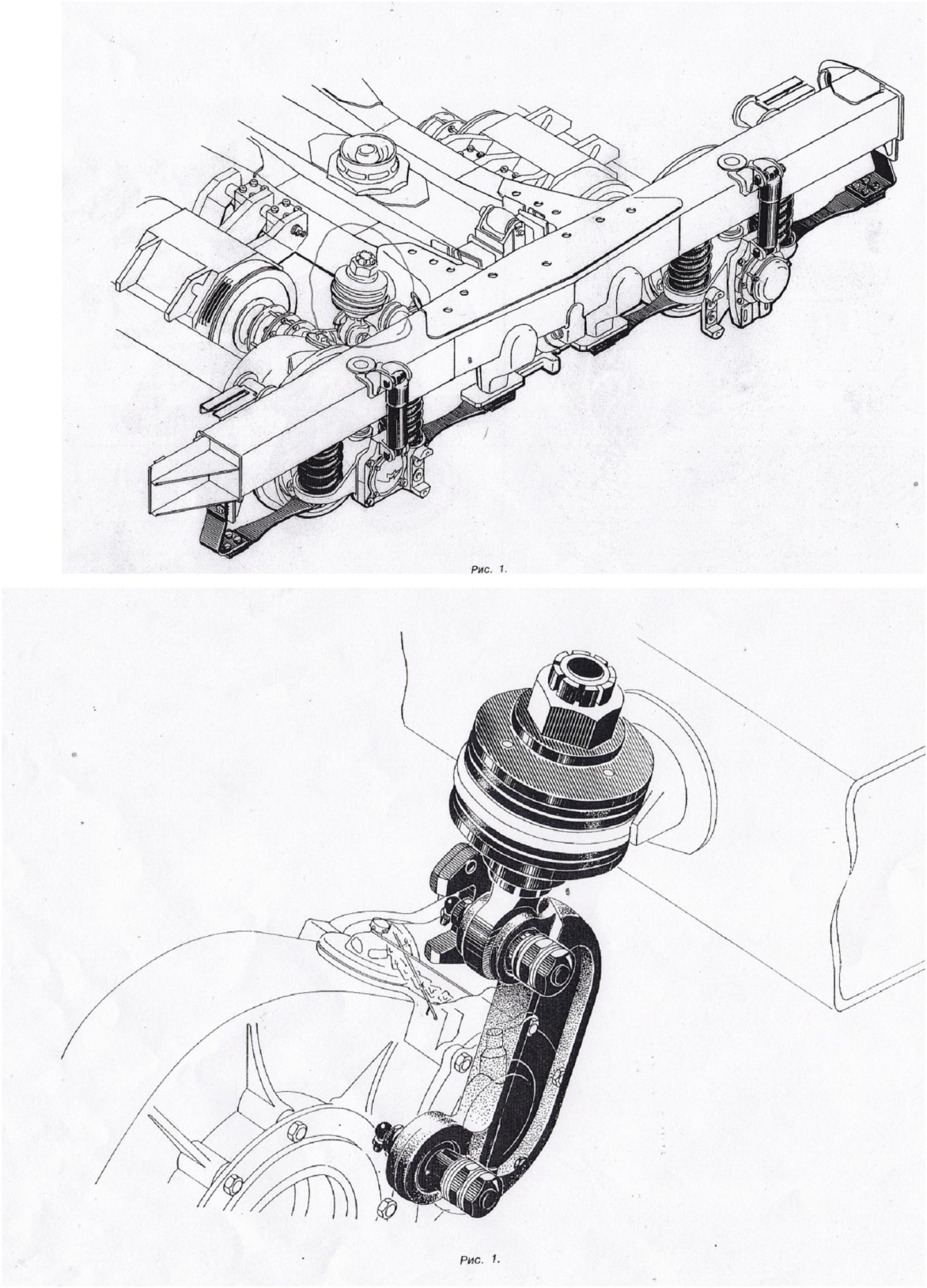

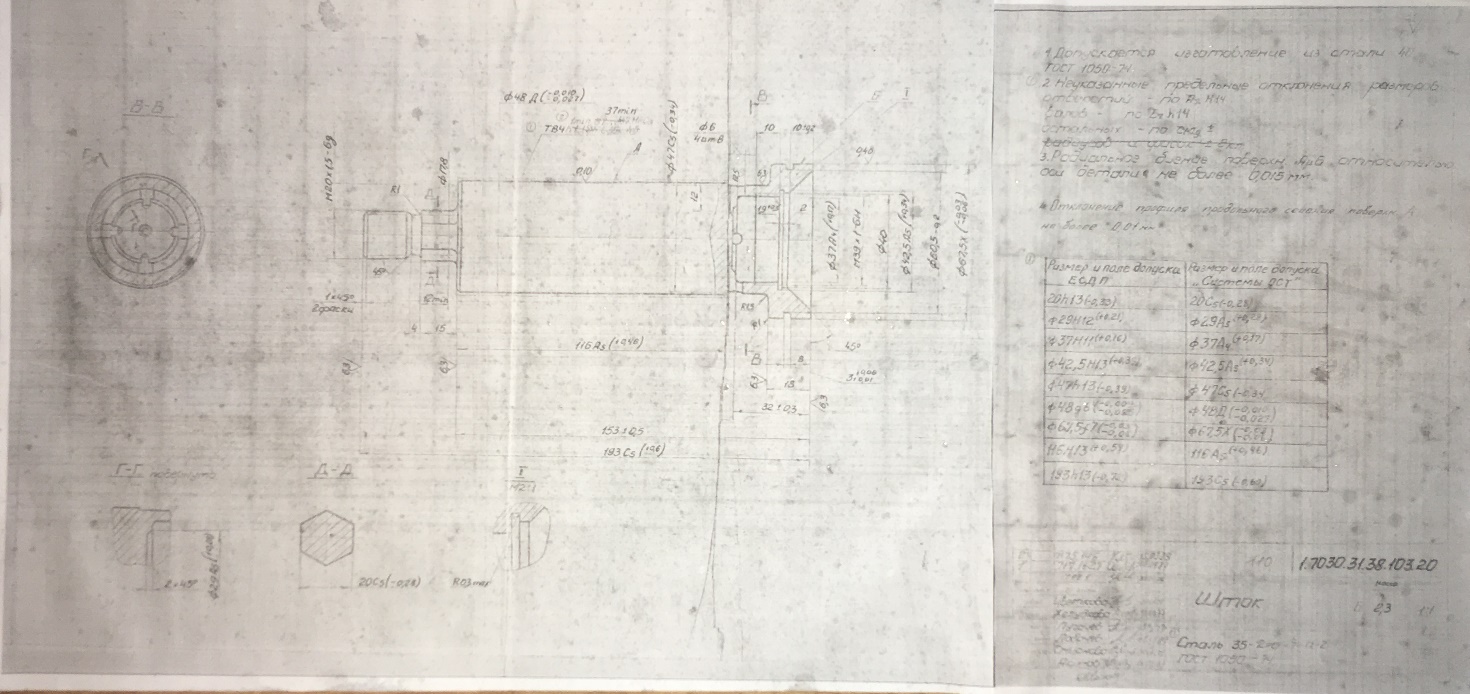

В процессе ознакомления конструкции подвески вагона метрополитена, а так же согласно списка потребности потребителя на 2021 для работы выбрал деталь "шток» .На данную деталь имеются чертежи и маршрутные карты обработки.

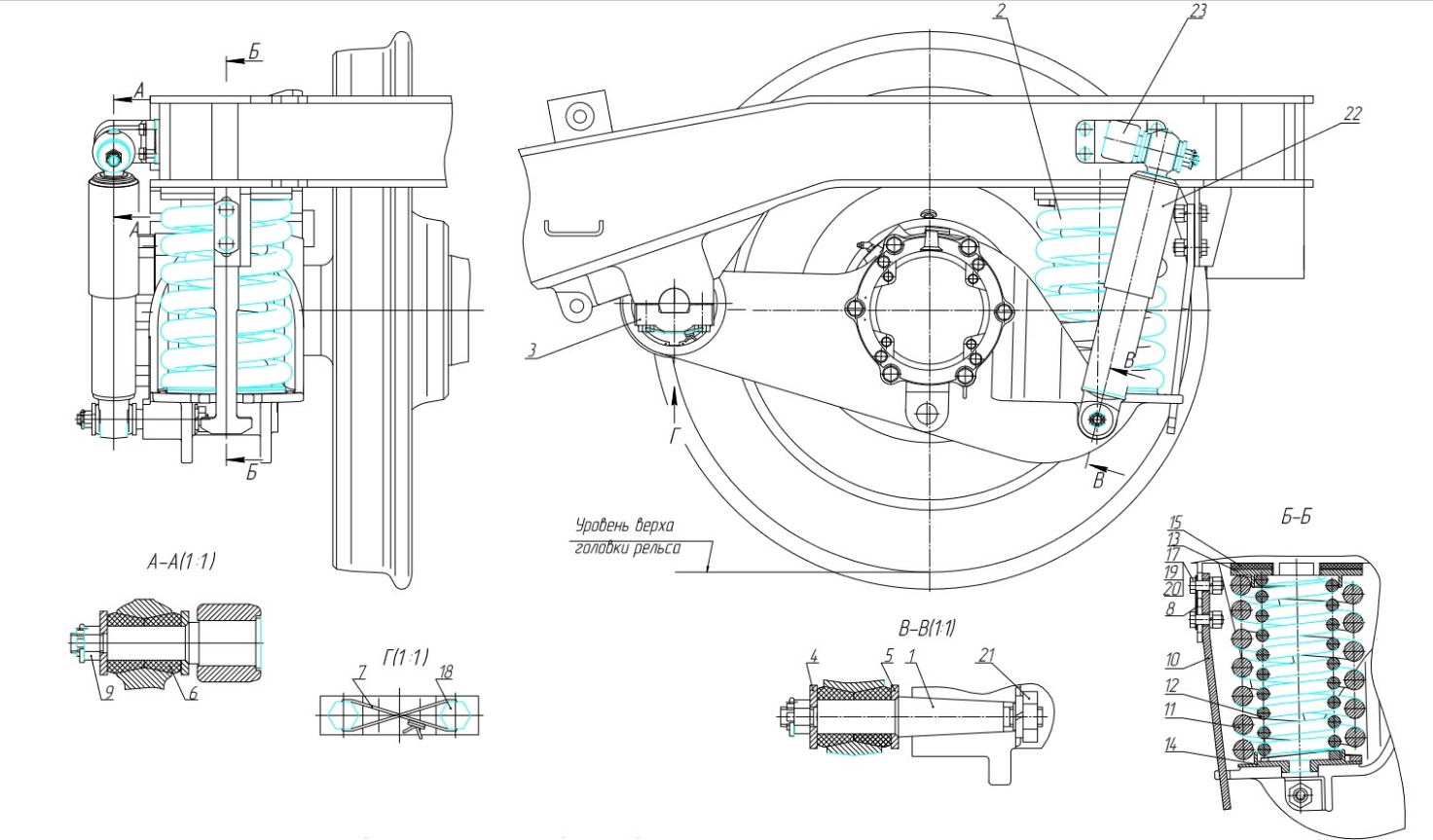

Гашение колебаний происходит в режиме дросcелирования демпферной жидкости (масло), проходящей через отверстия клапанов, встроенных в поршне и днище цилиндра, при движении штока с поршнем относительно рабочего цилиндра амортизатора.

1 - валик; 2 - пружина; 3 - крышка; 4, 5, 19, 20 - шайба; 6 - втулка; 7 - проволока контровая; 8 - планка; 9, 18 - гайка; 10 - скоба; 11 - пружина наружная; 12 - пружина внутренняя; 13 - опора верхняя; 14 - опора нижняя; 15 - прокладка; 16, 17 - болт; 21 - шплинт; 22 - гаситель колебаний; 23 - кронштейн амортизатора.

Обозначение (номер) амортизатора и его параметры (тяга / давление / скорость) указываются на защитной трубе амортизатора.

Устройство амортизатора, работа, особенности эксплуатации изложены в руководстве по доработке гасителей колебаний для рельсовых транспортных средств «ZF SACHS AG».

Ориентировочная потребность в данной детали на 2023 год составляет 2200дет.