Файл: Название, месторасположение, структура предприятия, природно климатические условия зоны расположения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 74

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Сезонное обслуживание проводится два раза в год и предусматривает выполнение работ, связанных с переходом от одного сезона к другому, при этом его стараются совместить с очередным ТО-2. Характерными работами для СО являются: промывка системы охлаждения, замена масла в двигателе и смазки в картерах других агрегатов соответственно наступающему сезону; проверка системы топливоподачи и промывка топливного бака. Перед началом осенне-зимней эксплуатации проверяют работу пускового подогревателя и системы отопления в кабине автомобиля.

Периодичность выполнения работ по техническому обслуживанию подвижного состава устанавливается по величине пробега в зависимости от условий эксплуатации.

4.2. Описать последовательность настройки и регулировки выбранного узла, системы, механизма или агрегата автомобиля.

Регулировка механизма управления двигателем внутреннего сгорания должна обеспечивать: в крайнем верхнем положении педали подачи топлива — полную остановку двигателя, в верхнем фиксированном положении педали — холостые обороты двигателя; в нижнем фиксированном положении педали — оптимальные обороты двигателя.

При регулировке механизма управления двигателем частоту вращения его вала замеряют тахометром: она должна соответствовать характеристике, приведенной в паспорте двигателя. При обнаружении отклонений проверяют техническое состояние двигателя без разборки по показаниям контрольных приборов, установленных в кабине машиниста машины (шасси). Если показания приборов отличаются от данных, приведенных в паспорте двигателя, последний должен быть подвергнут диагностированию и при необходимости ремонту.

Регулировочные работы по ходовой части автомобиля заключаются в проверке и регулировке углов установки передних колес, регулировке предельного угла поворота передних колес, регулировке осевого зазора между поворотным кулаком и проушиной балки передних колес и регулировки подшипников ступиц передних колес.

Схождение передних колес определяют по разности расстояний между ободами колес или шинами сзади и спереди.

Регулировка предельного угла поворота передних колес. Наибольший (предельный) угол поворота передних колес ограничивается положением упорных болтов, расположенных на поворотных рычагах.

Регулировка осевого зазора между поворотной цапфой и проушиной балки переднего моста. У грузовых автомобилей с неразрезной балкой переднего моста нельзя допускать повышенного осевого люфта поворотной цапфы. С этой целью производят проверку величины зазора между поворотной цапфой и внутренней торцовой поверхностью балки переднего моста

Регулировка подшипников ступиц передних и задних колес. Своевременная регулировка подшипников ступиц колес позволяет избежать осевой качки колеса и тем самым предохранить подшипники от преждевременного износа.

Регулировка механизмов системы управления.

Проверку рулевого управления следует начинать с определения давления в системе гидроусилителя и определения свободного хода рулевого колеса и затем по необходимости приступить к проверке регулировки механизма рулевого управления.

Для поддержания рулевого управления в постоянном исправном техническом состоянии необходимо, кроме крепежных работ и проведения основных регулировок рулевого механизма и шарнирных сочленений рулевых тяг, периодически проверять и при необходимости регулировать натяжение ремня привода насоса гидроусилителя, производить регулировку следящей системы пневмоусилителя рулевого управления, проверять герметичность соединений н уплотнений пневматического и гидравлического усилителей, трубопроводов и шлангов, систематически смазывать узлы и детали рулевого управления.

Требования техники безопасности при данных видах работ сводятся в первую очередь к правильной организации рабочего места и к оснащению его оборудованием, приспособлениями и инструментом, обеспечивающими производительную и безопасную работу.

Выполнять операции регулировки ДВС автомобиля с работающим двигателем запрещается. Нахождение рабочих под автомобилем при работающем двигателе также запрещается. Проводить испытания двигателей разрешается только на постах, оборудованных местной отсасывающей вентиляцией для удаления отработанных газов.

При вывешивании автомобиля или отдельных агрегатов необходимо убедиться в прочной установке домкрата. При вывешивании части автомобиля необходимо затормозить его стояночным тормозом, включить первую передачу в коробке передач и подложить специальные башмаки под те колеса автомобиля, которые при вывешивании останутся стоять на земле.

ЗАДАНИЕ № 10

1.Правка металла.

Правка — слесарная операция, предназначенная для устранения искажений формы заготовки (вмятин, выпучиваний, волнистости, коробления, искривления т. п.) путем пластического деформирования. Металл подвергается правке как в холодном, так и в нагретом состоянии. Правку можно выполнять ручным способом на стальной или чугунной плите или на наковальне. Машинную правку производят на прессах и правильных вальцах.

Для правки применяют: молотки из мягких материалов (медь, свинец, дерево) с круглым полированным бойком (квадратный боек оставляет следы в виде забоин); гладилки и поддержки (металлические или деревянные бруски) для правки тонкого листового и полосового металла; правильные бабки для закаленных деталей с фасонными поверхностями.

Кривизну заготовок проверяют на глаз по зазору между плитой и уложенной на нее заготовкой. Изогнутые места отмечают мелом. Наиболее проста правка металла, изогнутого по плоскости. В этом случае молотком или кувалдой наносят сильные удары по наиболее выпуклым местам, уменьшая силу удара по мере их выпрямления. При этом периодически заготовку поворачивают, с одной стороны, на другую. Более сложной является правка металла, изогнутого по ребру. Здесь прибегают к растяжению части заготовки. Правку металла, имеющего скрученный (спиральный) изгиб, рекомендуется производить методом раскручивания. Для этого один конец заготовки зажимают слесарными тисками, а другой — ручными тисочками. Затем рычагом кривизну выпрямляют. Результаты правки проверяют на глаз, а более точную проверку проводят на разметочной или контрольной плите по просвету.

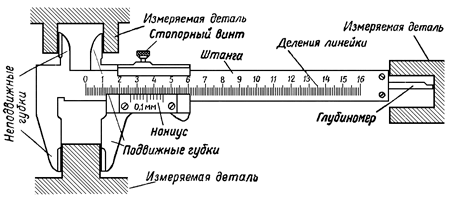

2.Штангенциркуль. Устройство и применение. Как измерить штангенциркулем наружный размер детали?

Штангенциркуль – это универсальный измерительный прибор для определения линейных размеров деталей с установленной точностью. С его помощью можно производить измерения наружных и внутренних размеров деталей, а также глубины отверстий при условии наличия выдвижной штанги.

Устройство и применение штангенциркулей

Наиболее популярными областями применения штангенциркуля является строительство, ремонт машин и оборудования, обработка металлических и деревянных изделий. Сфера применения фактически не имеет ограничений – он может быть использован для определения размеров с точностью 0,1 или 0,05 мм (в зависимости от типа инструмента) в любой сфере деятельности – и в быту, и в аэрокосмической отрасли. Возможности применения ограниченны лишь размером шкалы и требованиями точности (до 0,01 мм для электронных штангенциркулей).

Устройство штангенциркуля достаточно простое. Основным элементом является неподвижная штанга со шкалой и губками для наружных и внутренних размеров, к которой крепятся подвижные и фиксирующие элементы.

-

Передвижная рамка; -

Подвижные губки для определения внутреннего размера; -

Подвижные губки для определения наружного размера; -

Шкала нониуса; -

Штанга глубиномера; -

Винт для крепления рамки.

В отдельных моделях возможно наличие подвижной шкалы в верхней части с дюймовой системой измерения.

Как снять показания с помощью штангенциркуля

Перед началом работы необходима поверка штангенциркуля на точность. Для этого необходимо полностью свести губки и проверить совпадение нулей на обеих шкалах. Если нет совпадения, то в зависимости от требуемой точности необходимо либо взять другой инструмент, либо учесть имеющуюся погрешность.

В процессе измерения учтите следующие рекомендации:

-

Для замера внешнего размера разведите губки штангенциркуля, поместите предмет и соедините их. -

Замер внутреннего размера производится путем размещения соответствующих верхних губок внутрь измеряемой области и их разведением до упора -

Губки должны упереться в края детали. Если поверхность твердая, то можно немного сжать для плотной фиксации, для мягкой этого делать не следует, т. к. можно исказить результат. -

Проверьте расположение штангенциркуля относительно измеряемой детали на отсутствие перекосов. Для этого губки должны располагаться на одинаковом расстоянии от края детали. -

Зафиксируйте нониус крепежным винтом. -

Определите целое число миллиметров по основной шкале. -

Находим совпадение штриха на нониусе с нулем основной шкалы и отсчитываем количество делений. -

Умножаем количество делений нониуса на цену деления и суммируем со значением основной шкалы.

3. Разметка. Нанесение взаимно перпендикулярных рисок.

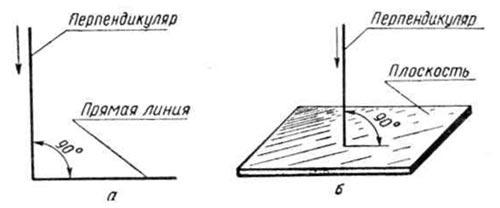

Перпендикуляр (рисунок ниже) — это прямая линия, составляющая прямой угол с другой прямой или плоскостью.

Перпендикуляры к прямой (а) и плоскости (б)

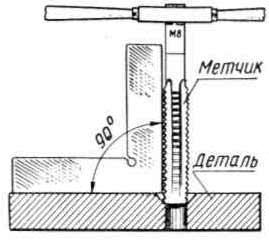

При нарезании метчиком резьбы в отверстии метчик ставят перпендикулярно к поверхности детали (рисунок ниже).

| Перпендикулярность метчика к нарезаемому отверстию детали |

Перед сверлением глубоких отверстий в деталях необходимо проверить перпендикулярность сверла, установленного в патроне, к детали. Для определения вертикального направления используют простейший прибор — отвес, которым контролируют перпендикулярность устанавливаемого оборудования в цехах.

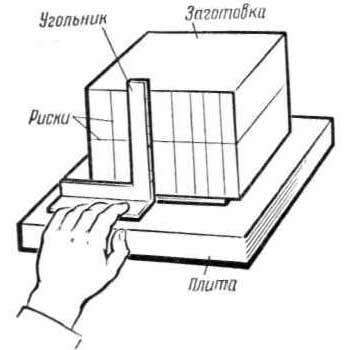

Взаимно перпендикулярное расположение рисок на размеченных заготовках проверяют угольником 90°.

Проверка перпендикулярности рисок

Покажем нанесение взаимно перпендикулярных рисок при помощи линейки и циркуля (рисунок ниже):

На подготовленной поверхности наносят произвольную риску АБ. На середине риски делают кернером метку (керн) 1. От нее по обе стороны раствором циркуля, установленным на произвольный, но одинаковый размер, наносят на риске засечки и на пересечении засечек с риской наносят керны 2 и 3.

Устанавливают циркуль на размер, превышающий расстояние между кернами 1 и 2 или 1 и 3 на 6 — 9 мм. Ставят неподвижную ножку циркуля в керн 2 и подвижной ножкой проводят дугу, пересекающую риску АБ (рисунок ниже положение — б). То же самое проделывают, установив неподвижную ножку циркуля в керн 3.

Через точки 4 и 5 (рисунок ниже положение — в) пересечения дуг и керн 1 проводят риску, которая и будет перпендикулярна риске АБ.

| Нанесение взаимно перпендикулярных рисок при помощи линейки и циркуля а — нахождение центров 1, 2 я 3; б — проведение дуг из центров 2 и 3; в — проведение прямой через точки пересечения дуг. |