Файл: 1. 1 Конструкция и служебное назначение изготавливаемой детали 3.docx

Добавлен: 12.12.2023

Просмотров: 172

Скачиваний: 2

СОДЕРЖАНИЕ

1.3 Расчет режимов резания на все операции

1.4 Подготовка дополнительных данных для проектирования.

1.4.2 Выбор оборудования исходя из типа производства, обоснование выбора оборудования

1.4.3 Определение операционных припусков и расчет межоперационных размеров табличным методом

1.4.4 Анализ возможных специальных приспособлений

2.2. Эскизная проработка конструкции приспособления

2.3 Проверка условия базирования по шести степеням свободы

2.4 Расчет ожидаемой точности приспособления

2.4.2. Расчет ожидаемой жесткости приспособления

2.5 Расчет необходимого усилия закрепления заготовки в приспособлении

2.6 Выбор (разработка) конструкции зажимного устройства и расчет его основных параметров

2.7 Проверка проектируемого приспособления на безопасность в работе

2.8 Расчет на прочность наиболее нагруженной детали приспособления

2.9 Устройство, принцип работы и разработка схемы сборки проектируемого приспособления

Разрабатывая приспособление, перед мной встала задача эскизно проработать некоторые сборочные единицы приспособления. Проанализировав условия обработки детали, а также особенности станка, целесообразнее было выбрать приспособление на основании поворотного стола, но с некоторыми модификациями. Исходя из этих данных, эскизно проработаем наиболее ответственные сборочные единицы приспособления: 1) Втулка;

Рис. 3. Втулка

2.3 Проверка условия базирования по шести степеням свободы

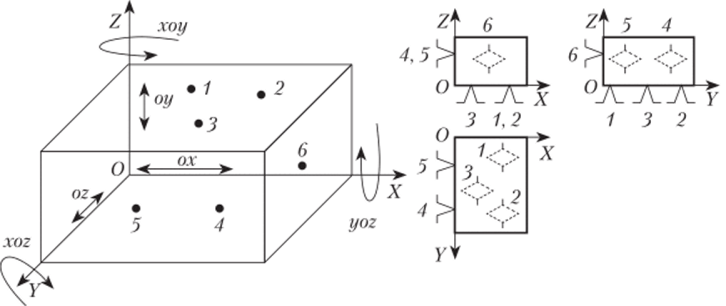

Согласно теоретической механике требуемое положение или движение твердого тела относительно выбранной системы координат достигается наложением геометрических или кинематических связей. При наложении геометрических связей тело лишается трех перемещений вдоль осей OX , OY и OZ и трех поворотов вокруг этих осей, т.е. тело становится неподвижным в системе OXYZ. Во втором случае связями обеспечивается задано положение тела в системе OXYZ в каждый рассматриваемый момент времени.

Наложение двухсторонних геометрических связей достигается через соприкосновение поверхностей тела с поверхностями других тел (другого тела), к которым (которому) оно присоединяется, и приложения сил и пар сил для обеспечения контакта между ними.

Шесть связей, лишающих тело движения в шести направлениях, могут быть созданы контактом соединяемых тел в шести точках. В случае идеализации формы поверхностей считается, что осуществление необходимых связей достигается контактом тел по поверхностям, а наличие реальных связей символизируется опорными точками, имеющими теоретический характер. Для придания положения телу с использованием его плоскостей симметрии или осей поверхностей связи должны быть наложены непосредственно на плоскости симметрии, оси, линии или точки их пересечения.

В теоретической механике рассматривается определение положения тела относительно избранной системы координат OXYZ через определение положения связанной с ним системы координат O1X1Y1Z1. Жесткая связь системы O1X1Y1Z1 с телом дает возможность отнести связи, налагаемые на тело, к системе O1X1Y1Z1. При рассмотрении вопросов базирования целесообразно координатные плоскости системы O1X1Y1Z1 строить на базах тела таким образом, чтобы одна из них, принимаемая за начало отсчета (рекомендуется X1,O1,Y1 ) , была лишена одного перемещения и двух поворотов, другая (X1,O1,Z1) – была перпендикулярна к X1O1Y1 и

лишена одного перемещения и одного поворота, третья (X1O1Z1) - была перпендикулярна к X1O1Y1 и X1O1Z1 и лишена одного перемещения. Из требований к относительному положению координатных плоскостей следуют требования к относительному положению баз, входящих в состав комплекта и представляющих систему O1X1Y1Z1.

В зависимости от характера и условий решаемой задачи координатные плоскости системы O1X1Y1Z1. Либо представляются мысленно, либо материализуются точками контакта или непосредственно поверхностями тела, используемыми в качестве баз, либо создаются комбинированным способом.

Рисунок 5. Схема лишения степеней свободы детали

2.4 Расчет ожидаемой точности приспособления

2.4.1 Расчет точности обработки

Технологическая система представляет собой упругую систему, деформации которой в процессе обработки обуславливают возникновение систематических и случайных погрешностей размеров и геометрической формы обрабатываемых заготовок. Вместе с тем эта технологическая система является замкнутой динамической, способной к возбуждению и поддержанию вибраций, порождающих погрешности формы обрабатываемых поверхностей и увеличивающих их шероховатость.

При механической обработке в условиях автоматического получения размеров, их погрешность является функцией погрешностей заготовки, статической настройки, упругих деформаций системы и т.д.

Общую погрешность обработки можно представить в виде выражения:

где

- погрешность вследствие упругих деформаций ТС ЗИПС под влиянием сил резания;

- погрешность вследствие упругих деформаций ТС ЗИПС под влиянием сил резания; - погрешность настройки ТС;

- погрешность настройки ТС; – погрешность установки заготовки в приспособлении; (Принимаем 0,0063)

– погрешность установки заготовки в приспособлении; (Принимаем 0,0063) суммарная погрешность формы обрабатываемой поверхности, обусловленная геометрическими погрешностями станка и деформацией заготовки;

суммарная погрешность формы обрабатываемой поверхности, обусловленная геометрическими погрешностями станка и деформацией заготовки;  – погрешность установки приспособления в станке; (Принимаем 0,05)

– погрешность установки приспособления в станке; (Принимаем 0,05) – погрешность положения заготовки (принимаем 0,02)

– погрешность положения заготовки (принимаем 0,02)В следствии сокращения формулы получаем следующее выражение:

Сравнивая полученную величину с допуском на размер 5,5 (22 мкм), видим, что необходимая точность при обработке размера 5,5 мм обеспечивается.

2.4.2. Расчет ожидаемой жесткости приспособления

Требуемую точность приспособления можно определить решением размерной цепи системы: заготовка – приспособление – станок – инструмент. При этом выявляется роль приспособления в достижении заданной точности выполняемого на заготовке размера, то есть замыкающего звена размерной цепи. Для этого производят деление допуска, ограничивающего отклонения от выполняемого размера, на части, одна из которых выделяется для приспособления. Однако специальные приспособления проектируются чаще всего до запуска новых изделий в производстве, когда нет возможности уточнения целого ряда вопросов: обрабатываемости примененных в изделии материалов, вида используемого оборудования и т. д. Поэтому параметры точности приспособлений чаще всего определяются по справочникам.

Цель расчета на точность заключается в определении требуемой точности изготовления приспособления по выбранному параметру и заданий допусков размеров деталей и элементов приспособления.

Выбор расчетных параметров осуществляется в результате анализа принятых схем базирования и закрепления заготовки и приспособления, а также точности обеспечиваемых обработкой размеров. Приспособление рассчитывается на точность по одному параметру в случае, если при обработке заготовки размеры выполняются в одном направлении; по нескольким параметрам, если на заготовке выполняются размеры в нескольких направлениях.

При расчете приспособления на точность суммарная погрешность при обработке детали не должна превышать допуск на выполняемый размер и расположение

∑З = припуск инструмента + припуск на размер

SMAX = допуск на размер

Вывод: Точность приспособления удовлетворяет требованиям изготовления детали с указанной точностью, поэтому данные расчеты можно учесть при проектировании приспособления.

2.5 Расчет необходимого усилия закрепления заготовки в приспособлении

Сила зажима, прижимает деталь к установочной базе. Необходимо определить надежность закрепления детали. При фрезеровании поверхности возникает осевая сила резания Рz, действующая по направлению фрезерования под углом. Величину необходимого зажимного усилия определяют на основе решения задачи статики, рассматривая равновесие заготовки под действием приложенных к ней сил. При закреплении учитываются все силы, действующие на заготовку. Они могут быть представлены как сумма сил, стремящихся сместить заготовку в процессе обработки и суммы сил, препятствующих этому смещению.

Проведем расчеты и сделаем выводы:

Dз – диаметр фрезы;

M – крутящий момент;

f – коэффициент трения (0,16)

Kmp – коэффициент, учитывающий запас прочности;

Определим коэффициент, учитывающий запас прочности

, где

, гдеКоэффициент гарантированного запаса прочности (Ко) = 1,5

Коэффициент увеличения сил резания (К1) = 1,2

Коэффициент увеличения сил резания, вследствие затупления инструмента (К2) = 1,15

Коэффициент увеличения сил резания при прерывистом резании (К3) = 1,2

Коэффициент, учитывающий постоянство закрепления с ЗМ (К4) = 1,3

Коэффициент, учитывающий эргономику ЗМ (К5) = 1

Коэффициент, учитывающий моменты, стремящиеся провернуть заготовку (К6) = 1,5

Значение крутящего момента возьмем из пункта 1.3 и принимаем за

На основании имеющихся данных рассчитаем Pz –

Вывод: Фактические силы зажима детали позволяют зажать деталь таким образом, чтобы другие воздействующие силы на деталь не могли сдвинуть ее с места или сместить ось вращения.