Файл: И. О. Фамилия Проектирование тарельчатой ректификационной колонны для разделения смеси метанол бензол.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 209

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.3 Построение фазовых диаграмм

1.4 Определение рабочего флегмового числа

Скорость пара и диаметр колонны

2.2 Расчет вязкости компонентов

2.3 Скорость пара и диаметр колонны

3.1 Расчет высоты светлого слоя жидкости на тарелке и паросодержания барботажного слоя

3.2 Определение коэффициентов массопередачи и высоты колонны

Расчет гидравлического сопротивления тарелок колонны

5.1 Выбор материала ректификационной колонны

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

Иркутский национальный исследовательский технический университет

| Институт высоких технологий |

| наименование института |

| |

| Кафедра химической технологии им. Н.И.Ярополова |

| наименование кафедры |

Допускаю к защите

| Руководитель | |

| | Н.Д. Губанов |

| | И. О. Фамилия |

Проектирование тарельчатой ректификационной колонны для разделения смеси метанол - бензол

| наименование темы |

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по дисциплине

| Процессы и аппараты химической технологии |

1.010.00.00 ПЗ

обозначение документа

| Выполнил студент | | ХТТбп-18-2 | | | | Н.И. Стаценко | |

| | | шифр группы | | подпись | | И.О. Фамилия | |

| Нормоконтроль | | | | | | Н.Д. Губанов | |

| | | | | подпись | | И.О. Фамилия | |

| | | | | | | | |

| Курсовой проект защищен с оценкой | | ||||||

Иркутск 2021 г

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ЗАДАНИЕ

НА КУРСОВУЮ РАБОТУ

| По курсу Моделирование химико-технологических процессов | |

| Студенту | Стаценко Н.И. |

(фамилия, инициалы)

| Тема работы | «Моделирование процесса в реакторе с мешалкой» | |

| Исходные данные: |   ; ; | |

| | ||

= 1,6

= 1,6  ;

;  .

.| Рекомендуема литература | 1. Закгейм А.Ю. Общая химическая технология: введение в моделирование химико- технологических процессов : |

| учебное пособие. М.: Логос, 2011. 304 с. | |

| 2. Системный анализ и принятие решений. Компьютерное моделирование | |

| оптимизация объектов химической технологии в Mathcad и Excel:учебное | |

| пособие / В.А. Холоднов, В.П.Решетиловский [и др.]. СПб.: СПбГТИ (ТУ), | |

| 2009. 101-103 с. | |

Графическая часть на – листах

Дата выдачи задания « 16 » марта 2021 г.

Задание получил Н. И. Стаценко подпись И.О. Фамилия

Дата представления работы руководителю « » июня 2021 г.

Руководитель курсовой работы ____________ Е.В. Янчуковская

подпись И.О. Фамилия

Оглавление

Введение 4

1Материальный расчет 10

1.1Материальный баланс ректификационной колонны 10

1.2 Пересчет составов фаз из мольных долей в массовые 11

1.3 Построение фазовых диаграмм 12

1.4 Определение рабочего флегмового числа 14

2Скорость пара и диаметр колонны 21

2.1 Определение плотности 21

2.2 Расчет вязкости компонентов 23

2.3 Скорость пара и диаметр колонны 24

3Определение высоты тарелки 26

3.1 Расчет высоты светлого слоя жидкости на тарелке и паросодержания барботажного слоя 26

3.2 Определение коэффициентов массопередачи и высоты колонны 28

4Расчет гидравлического сопротивления тарелок колонны 34

5Конструктивно – механический расчет 36

5.1 Выбор материала ректификационной колонны 36

5.2 Выбор исполнительного типа крышки и днища 36

5.2 Расчет диаметров штуцеров 37

Заключение 40

Список использованных источников 41

Введение

Ректификация известна с начала XIX века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ других веществ высокой чистоты) [1].

Ректификация – процесс многократного разделения гомогенных смесей летучих жидкостей путем двустороннего массо- и теплообмена между неравновесными жидкой и паровой фазами, имеющими различную температуру, в результате многократной частичной конденсации и испарения пар обогащается легкокипящими компонентами, а жидкость труднолетучими компонентами. С помощью ректификации удается получить глубокое разделение смеси, вплоть до получения чистых компонентов.

Перегонка – процесс, включающий частичное испарение разделяемой смеси и последующую конденсацию паров. В результате конденсации получают жидкость, состав которой отличается от состава исходной смеси.

Процессы перегонки осуществляются периодически или непрерывно.

Получаемый при перегонке бинарной (состоящей из двух компонентов) смеси пар содержит большее количество легколетучего или низкокипящего компонента (НК), а неиспарившаяся жидкость – труднолетучий или высококипящий компонент (ВК). В результате обмена компонентами между фазами, в конечном счете, пары представляют собой почти чистый низкокипящий компонент. Эти пары, выходящие из верхней части колонны после их конденсации в отдельном аппарате дают дистиллят (верхний продукт) и флегму - жидкость, возвращающую для орошения колонны и взаимодействия с поднимающимися в колоне парами. Снизу удаляется жидкость, представляющая собой почти чистый высококипящий компонент - кубовый остаток (нижний продукт). Часть остатка испаряют в нижней части колонны для получения восходящего потока пара.

Следовательно, в процессе перегонки жидкая фаза обедняется, а паровая фаза обогащается НК [2].

Процессы ректификации осуществляются периодически или непрерывно при различных давлениях: при атмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах).

Преимущества непрерывной ректификации по сравнению с периодической:

1) условия работы установки не изменяются в ходе процесса, что позволяет установить точный режим, упрощает обслуживание и облегчает автоматизацию процесса;

2) отсутствуют простои между операциями, что приводят к повышению производительности установки;

3) расход тепла меньше, причем возможно использование тепла остатка на подогрев исходной смеси в теплообменнике.

Благодаря перечисленным преимуществам в производствах крупного масштаба применяют главным образом непрерывную ректификацию, периодические процессы ректификации находят применение лишь в небольших, неравномерно работающих производствах.

Ректификационные колонны предназначены для проведения процессов массообмена в химической, нефтехимической и других отраслях промышленности. Колонные аппараты изготавливают диаметром 400-4000 мм для работы под давлением до 1.6 МПа в царговом (на фланцах) исполнении корпуса, для работы под давлением до 4 МПа в цельносварном исполнении корпуса.

В зависимости от диаметра, колонные аппараты изготавливают с тарелками различных типов. Колонные аппараты диаметром 400-4000 мм оснащают стандартными контактными и распределительными тарелками, опорами, люками, днищами и фланцами. На корпусе цельносваренного аппарата предусмотрены люки для обслуживания тарелок.

Большое разнообразие тарельчатых контактных устройств затрудняет выбор оптимальной конструкции тарелок. При этом, на ряду с общими требованиями (высокая интенсивность единицы объема аппарата, его стоимость и т.д.) ряд требований может определяться спецификой производства: большим интервалом устойчивой работы при изменении нагрузок по фазам, способность тарелок работать в среде загрязненных жидкостей, возможностью защиты от коррозии и т.п. Зачастую эти качества становятся превалирующими, определяющими пригодность той или иной конструкции для использования в каждом конкретном процессе. [4]

Ректификационные колонны подразделяются на следующие виды:

Непрерывная ректификация.

Для разделения жидких смесей в многотоннажных производствах используется непрерывная ректификация. Особенностью ее применения является постоянство расхода и состава питающей смеси. Для проведения непрерывной ректификации требуется дополнительное количество контрольных и регулирующих приборов по сравнению с периодической ректификацией. С другой стороны снижение расходов из-за использования нормализованных колонн и теплообменников, проведение процессов в стационарных условиях, постоянство расходов греющего пара и оборотной воды в непрерывной ректификации позволяет более эффективно управлять процессом и не требует постоянного контроля качества продуктов. В настоящее время непрерывная ректификация находит все большее применение в химической промышленности.

В зависимости от температуры кипения разделяемых жидкостей ректификацию проводят под атмосферным давлением (температуры кипения 30 °С150 °С), при повышенном давлении (например, для сжиженных газов), в вакууме (при разделении высококипящих жидкостей).

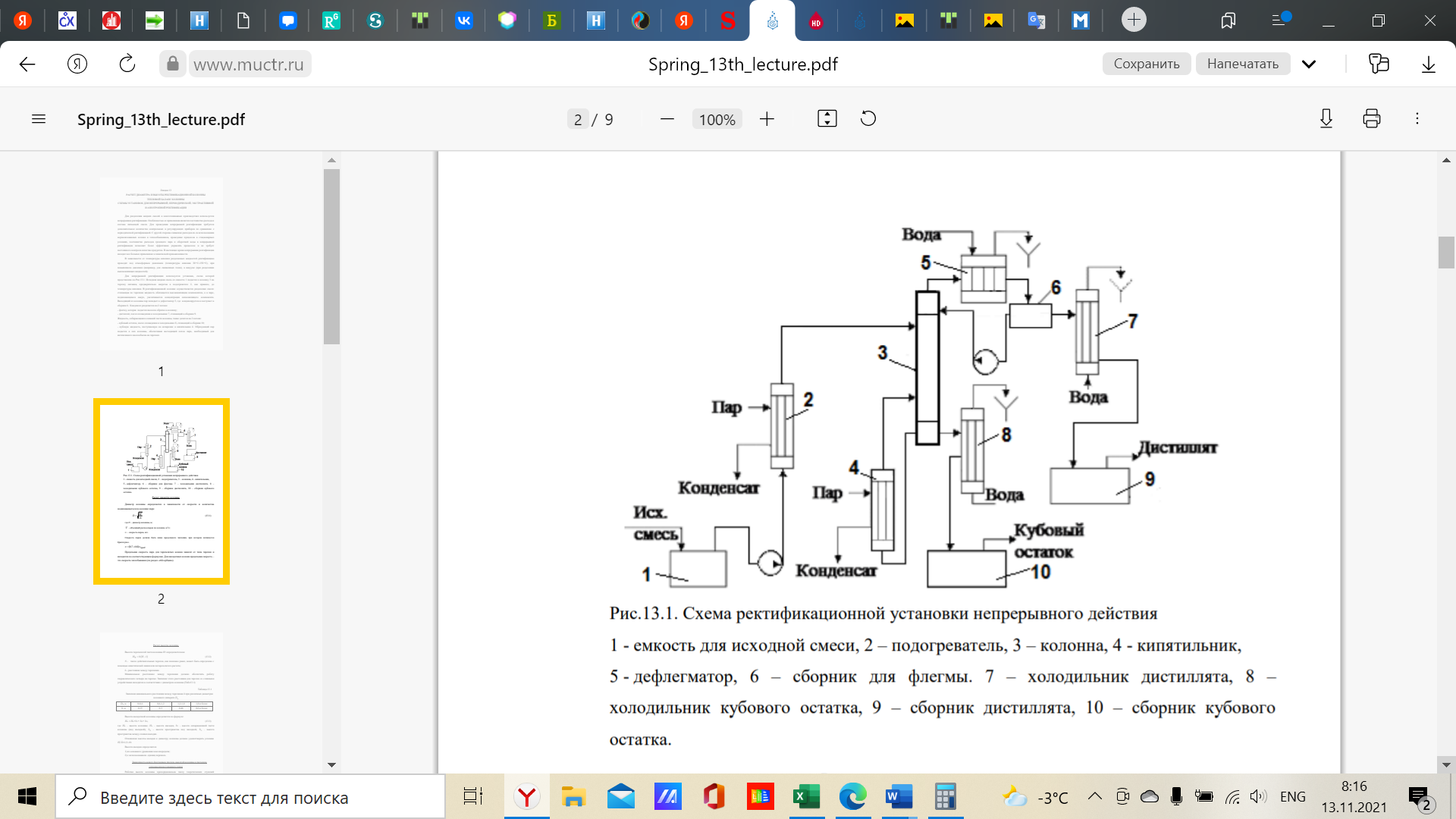

Для непрерывной ректификации используется установка, схема которой представлена на Рис.1.1. Исходная жидкая смесь из емкости 1 подается в колонну 3 на тарелку питания, предварительно нагретая в подогревателе 2, как правило, до температуры кипения. В ректификационной колонне осуществляется разделение смеси: стекающая по тарелкам жидкость обогащается высококипящим компонентом, а в паре, поднимающимся вверх, увеличивается концентрация низкокипящего компонента. Выходящий из колонны пар попадает в дефлегматор 5, где конденсируется и поступает в сборник 6. Конденсат разделяется на 2 потока:

- флегму, которая подается насосом обратно в колонну;

- дистиллят, после охлаждения в холодильнике 7, стекающий в сборник 9. Жидкость, собирающаяся в нижней части колонны, также делится на 2 потока:

- кубовый остаток, после охлаждения в холодильнике 8, стекающий в сборник 10;

- кубовую жидкость, поступающую на испарение в кипятильник 4. Образующий пар подается в низ колонны, обеспечивая восходящий поток пара, необходимый для интенсивного массообмена на тарелках.

1 - емкость для исходной смеси, 2 – подогреватель, 3 – колонна, 4 - кипятильник, 5 - дефлегматор, 6 – сборник для флегмы. 7 – холодильник дистиллята, 8 – холодильник кубового остатка, 9 – сборник дистиллята, 10 – сборник кубового остатка.