Файл: И. О. Фамилия Проектирование тарельчатой ректификационной колонны для разделения смеси метанол бензол.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 211

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.3 Построение фазовых диаграмм

1.4 Определение рабочего флегмового числа

Скорость пара и диаметр колонны

2.2 Расчет вязкости компонентов

2.3 Скорость пара и диаметр колонны

3.1 Расчет высоты светлого слоя жидкости на тарелке и паросодержания барботажного слоя

3.2 Определение коэффициентов массопередачи и высоты колонны

Расчет гидравлического сопротивления тарелок колонны

5.1 Выбор материала ректификационной колонны

Hc = H -hп (3.10)

Примем межтарельчатое расстояние, для колонн диаметром 600 мм, Н=300 мм. Высота барботажного слоя , м:

hп = h0 / (1 –

) = 0,06905 / (1- 0,0538) = 0,07298 м.

) = 0,06905 / (1- 0,0538) = 0,07298 м.Тогда, высота сепарационного пространства, м:

Hc = 0,3 – 0,07298 =0,227 м.

Относительный унос жидкости для ситчатых тарелок при соотношении

/(mHc)

/(mHc) /(mHc) = 0,0468 / ( 0,008063

/(mHc) = 0,0468 / ( 0,008063  0,227) =25,57

0,227) =25,57ℓ = 2,9 кг/кг

Вычисли к.п.д. по Мерфи EMy:

B =

(3.11)

(3.11)В =

= 6,02216

= 6,02216E’’My=

[(1+

[(1+ -1] = 4,727

-1] = 4,727E’My =

= 0,463

= 0,463EMy =

= 0,00587

= 0,00587Зная эффективность по Мерфи, можно определить концентрацию легколетучего компонента в паре на выходе из тарелке yk по соотношению

EMy = (yk – yн) / (y* - yн)

yк = 0,33+0,00587(0,48-0,33) = 0,33081

Высоту тарельчатой ректификационной колонны определим по формуле

Hк = (N-1)

h + Hмт + zв + zн (3.12)

h + Hмт + zв + zн (3.12)где h - расстояние между тарелками, м; zв и zн - расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м. Примем значения zв и zн равными 0,6 м и 1,5 м соответственно.

Расстояние между тарелками h = 0,3 м. Люк-лаз рекомендуется располагать через каждые 5-10 тарелок.

В месте установки люка-лаза расстояние между тарелками установим равным 600 мм

Hк = (N-1)

h + zв + zн (3.13)

h + zв + zн (3.13)Hк = (6,5-1)

0,3 + 0,6+ 1,5 =3,75 [м]

0,3 + 0,6+ 1,5 =3,75 [м]Примем расчетную высоту колонны равной 3,75 [м]

- 1 2 3 4 5 6 7 8 9 10 11

Расчет гидравлического сопротивления тарелок колонны

Гидравлическое сопротивление тарелок колонны определяют по формуле:

(4.1)

(4.1)где

и

и  – гидравлическое сопротивление тарелки верхней и нижней части колонны, Па. Полное гидравлическое сопротивление одной тарелки определяется по формуле

– гидравлическое сопротивление тарелки верхней и нижней части колонны, Па. Полное гидравлическое сопротивление одной тарелки определяется по формуле (4.2)

(4.2)где, ∆Рс - сопротивление сухой тарелки Па; ∆Рж - сопротивление слоя жидкости Па; ∆Р

- сопротивление за счет поверхностного натяжения, Па. Сопротивление сухой (неорошаемой) тарелки определяется по формуле

- сопротивление за счет поверхностного натяжения, Па. Сопротивление сухой (неорошаемой) тарелки определяется по формуле =

=  (4.3)

(4.3)где ξ - коэффициент сопротивления сухих тарелок для ситчатых тарелок; ρп - средняя плотность пара в среднем сечении для соответствующей части колонны, кг/м3 ; Fс -относительное свободное сечение тарелки в соответствии с таблицей 2, ОСТ 26-805-73,

Fс =0.06

0,28 = 0,0168 м2;

0,28 = 0,0168 м2;  - действительная скорость пара для определенной части колонны, м/с.

- действительная скорость пара для определенной части колонны, м/с. Тогда сопротивление сухой тарелки, Па:

=

=  = 1221,067 Па

= 1221,067 ПаСопротивление слоя жидкости на тарелке определяется по формуле

=

=  gh0 (4.4)

gh0 (4.4)где ρж - средняя плотность жидкости в среднем сечении соответствующей части колонны

, кг/м3 ;g – ускорение свободного падения, м/с2 ; h0 - высота барботажного слоя на тарелке, м.

= 9,81*836,26*0,06905 = 566,4666 Па

= 9,81*836,26*0,06905 = 566,4666 Па = 9,81*806,36*0,06905 = 546,2125 Па

= 9,81*806,36*0,06905 = 546,2125 ПаПримем за расчетные значения поверхностного натяжения жидкости для верхней и нижней части колонны равным, Н/м:

в = 23,83

в = 23,83 10-3 [Н/м]

10-3 [Н/м] н = 19,38

н = 19,38 10-3 [Н/м]

10-3 [Н/м]Удельный расход жидкости на 1 м сливной перегородки для верхней части колонны, м 2 /с:

=

=  =

=  = 31,77 Па

= 31,77 Па =

=  =

=  = 25,84 Па

= 25,84 ПаТогда полное сопротивление одной тарелки верхней и нижней частей колонны соответственно равно, Па:

= 1221,067 + 566,4666 + 31,77 = 1819,3036 Па

= 1221,067 + 566,4666 + 31,77 = 1819,3036 Па = 1221,067 + 546,2125 + 25,84 = 1793,1195 Па

= 1221,067 + 546,2125 + 25,84 = 1793,1195 ПаПолное гидравлическое сопротивление ректификационной колонны, Па:

= 1819,3036 * 2,2 + 1793,1195 * 3,3 = 9919, 76227 Па

= 1819,3036 * 2,2 + 1793,1195 * 3,3 = 9919, 76227 Па-

Конструктивно – механический расчет

5.1 Выбор материала ректификационной колонны

Выбор определенной исполнительной марки стали, в соответствии с рекомендациями обусловлен специфическими условиями работы, и соответственно необходимостью удовлетворения выбранной маркой стали определенных критериев

, таких как хладостойкость, совместимость по агрессивности среды, доступность на рынке и сравнительная дешевизна. Материал для изготовления стальных сварных аппаратов должен быть химически и коррозионностойким в заданной среде, при рабочих параметрах, обладать хорошей свариваемостью и соответствующими прочностными и пластическими характеристиками в рабочих условиях, допускать холодную и горячую механическую обработку, а так же иметь низкую стоимость и высокую распространенность на рынке. Рабочая среда – смесь метанол – бензол обладает сильной коррозионной активностью. Годовой показатель коррозии низколегированных сталей в данной среде в соответствии с данными

В качестве исполнительной марки стали выбираем низколегированную низкоуглеродистую сталь. Поскольку проектируемая колонна будет размещена на открытой площадке в виду суровых климатических условий Сибирского региона необходимо изготовление колонны из холодостойской стали. В качестве исполнительной марски стали выбираем сталь 09Г2С рекомендуемую для изготовления сварной аппаратуры в химической, пищевой и других отраслях промышленности, при расчетной температуре от -70 до 300 °С. Сталь 09Г2С обладает коррозионной стойкостью в заданных условиях эксплуатации, дешевезной и доступностью на рынке, хорошей свариваемостью и хладостойкостью.

5.2 Выбор исполнительного типа крышки и днища

Сверху и снизу колонна оборудуется приварными крышкой и днищем. Крышка и днище является составными элементами корпуса колонны, органически связанна с ним и изготовляются из того же материала – сталь 09Г2С .

Выбор исполнительного типа крышки и днища о целесообразности использования элептической формы днища и крышки в вертикальных аппаратах колонного типа, с точки зрения восприятия давления столба жидкости в качестве исполнительного типа крышки и днища выбираем эллиптическую форму отличающуюся выгодными технико-экономическими показателями. Эллиптические днища изготавливают горячей штамповкой и могут применяться в аппаратах работающих под избыточным давлением до 10 МПа.

Для крышки и днища колонны используем стандартные эллиптические днища, штампованные из листового материала по ГОСТ 6533-88.

5.2 Расчет диаметров штуцеров

Штуцером называется устройство, служащее для присоединения аппарата к трубопроводу. Простейший штуцер состоит из патрубка и фланца.

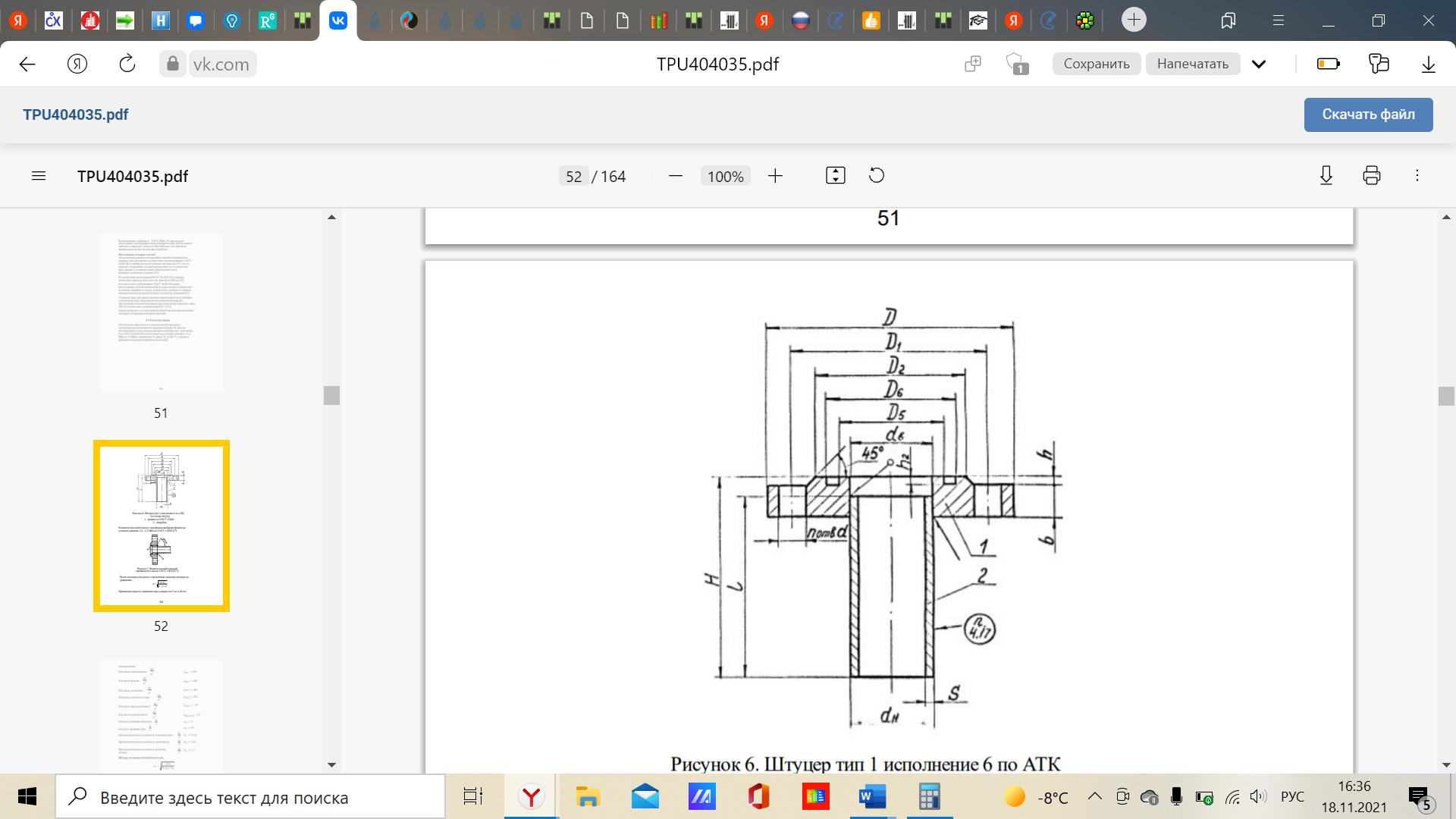

Обеспечению герметичного соединения трубопроводов с эксплуатируемыми аппаратами призваны штуцера. В качестве исполнительного типа штуцера выбираем штуцера тип 1 исполнение 6 по АТК 24.218.06-90 используемые на условное давление от 1,6 МПа до 16 МПа и температуре от минус 70 до 600 °С, штуцера с фланцами стальными приварными встык.

1 - фланец по ГОСТ 12820; 2 - патрубок.

Рисунок 5.1 - Штуцер тип 1 исполнение 6 по АТК 24.218.06-90

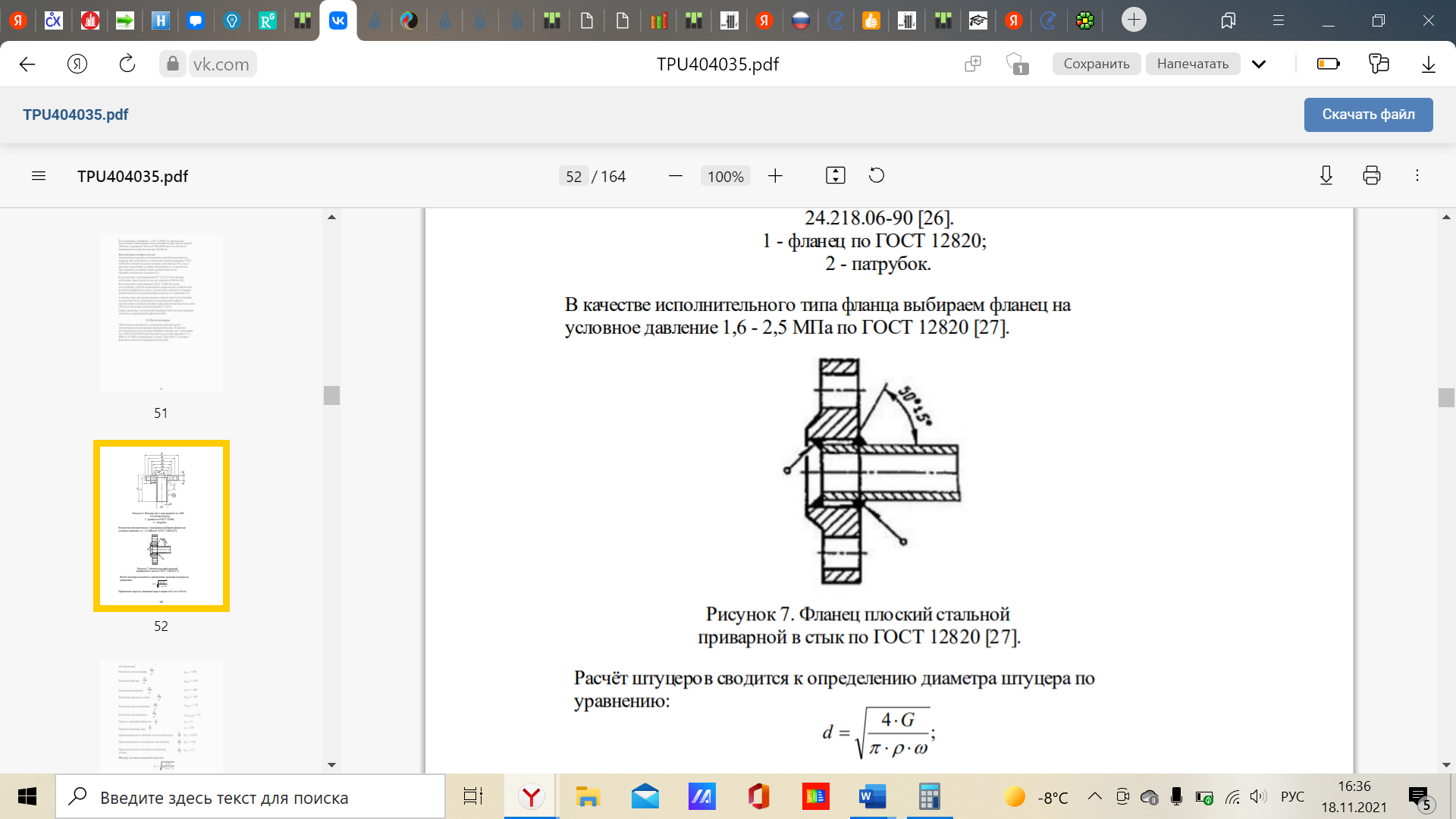

В качестве исполнительного типа фланца выбираем фланец на условное давление 1,6 - 2,5 МПа по ГОСТ 12820 [27].

Рисунок 5.2 - Фланец плоский стальной приварной в стык по ГОСТ 12820 .

Расчёт штуцеров сводится к определению диаметра штуцера по уравнению:

dшт =

(5.1)

(5.1)где V – объемный расход среды через штуцер, м3/с;

– средняя скорость движения среды в штуцере, м/с.

– средняя скорость движения среды в штуцере, м/с.Скорость движения среды в штуцере принимают ориентировочно в зависимости от того, каким образом организовано движение потока: самотеком или вынужденно (с помощью насоса). В связи с тем, что скорость движения принимается ориентировочно, можно принимать , можно принимать плотность флегмы равной плотности метанола, а плотность кубового остатка – плотность бензола