Файл: И. О. Фамилия Проектирование тарельчатой ректификационной колонны для разделения смеси метанол бензол.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 215

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.3 Построение фазовых диаграмм

1.4 Определение рабочего флегмового числа

Скорость пара и диаметр колонны

2.2 Расчет вязкости компонентов

2.3 Скорость пара и диаметр колонны

3.1 Расчет высоты светлого слоя жидкости на тарелке и паросодержания барботажного слоя

3.2 Определение коэффициентов массопередачи и высоты колонны

Расчет гидравлического сопротивления тарелок колонны

5.1 Выбор материала ректификационной колонны

Рис.1.1 - Схема ректификационной установки непрерывного действия

Периодическая ректификация

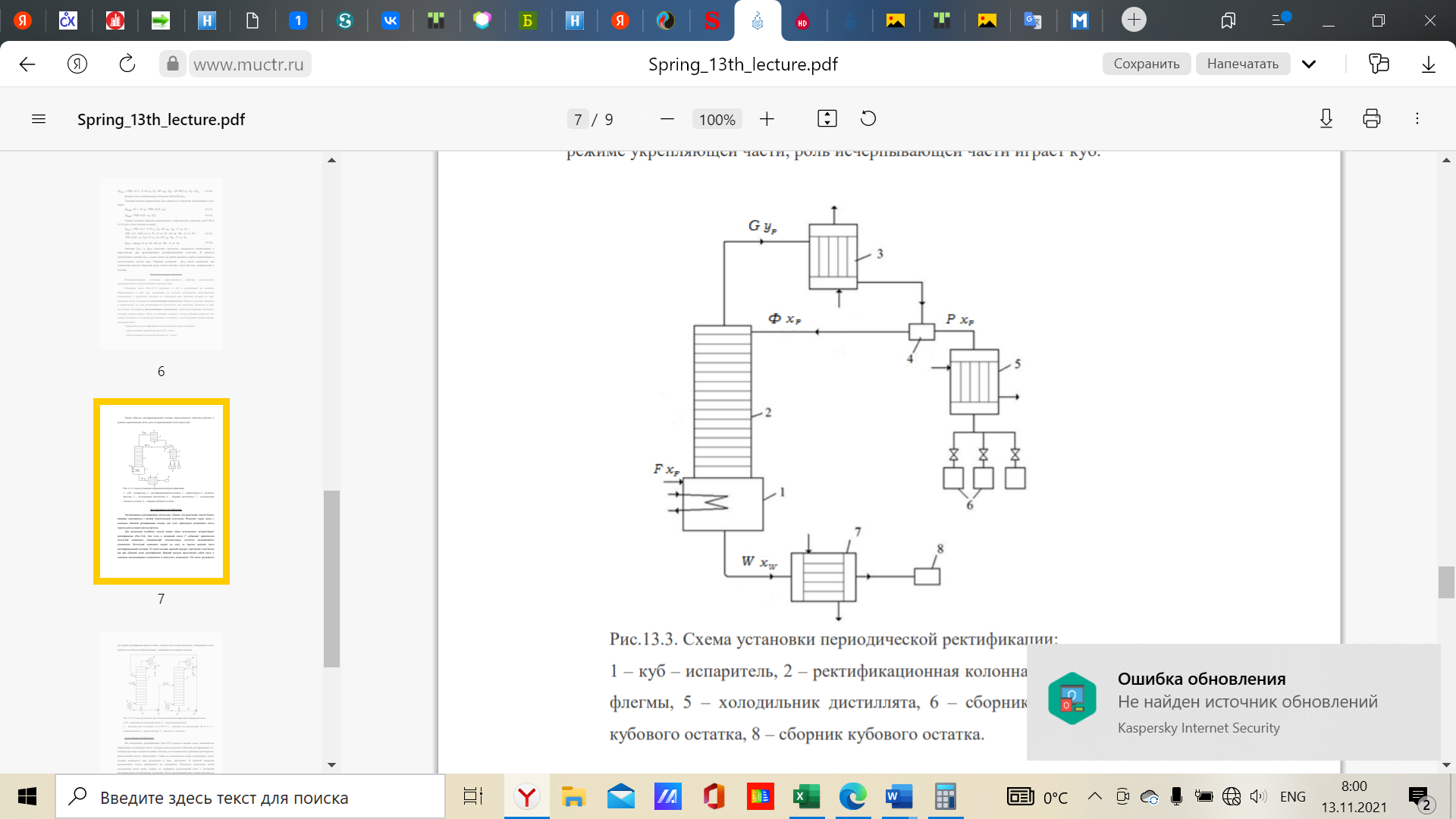

Ректификационные установки периодического действия используются преимущественно в малотоннажных производствах. Исходную смесь Рис.1.2. загружают в куб и подогревают до кипения. Образующиеся в кубе пар, поднимаясь по колонне, обогащается низкокипящим компонентом в результате контакта со стекающей вниз флегмой, которая по мере движения к кубу обогащается высококипящим компонентом. Пары из колонны отводится в дефлегматор, где они конденсируются (полностью или частично). Жидкость в кубе постепенно обогащается высококипящим компонентом, теряя низкокипящий компонент, который уносится паром. После достижения заданного состава кубовый жидкости, что можно установить по температуре кипения, ее сливают, а в куб загружают новую порцию исходной смеси.

Периодическую ректификацию можно провести двумя способами: - при постоянном флегмовом числе (R = const) - при постоянном составе дистиллята (xP = const).

Таким образом, ректификационная колонна периодического действия работает в режиме укрепляющей части, роль исчерпывающей части играет куб.

1 – куб – испаритель, 2 – ректификационная колонна, 3 – дефлегматор, 4 – делитель флегмы, 5 – холодильник дистиллята, 6 – сборник дистиллята, 7 – холодильник кубового остатка, 8 – сборник кубового остатка.

Рис.1.2 - Схема установки периодической ректификации

Экстрактивная ректификация

Экстрактивную ректификацию используют обычно для разделения смесей близко кипящих компонентов с низкой относительной летучестью. Разделить такую смесь с помощью обычной ректификации сложно, для этого приходится увеличивать число тарелок, расход пара и расход флегмы.

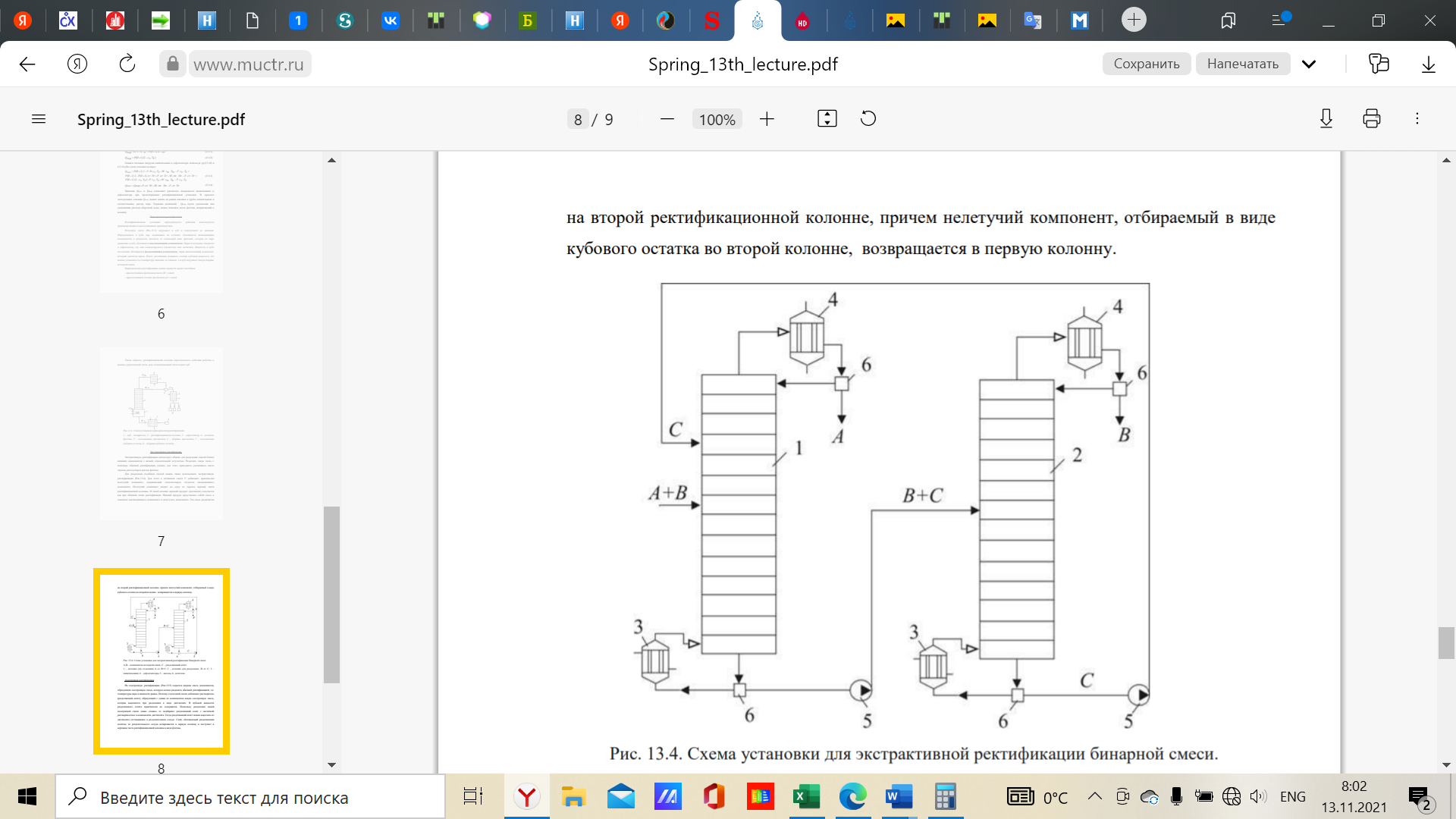

Для разделения подобных смесей можно также использовать экстрактивную ректификацию Рис.1.3. Для этого к питающей смеси F добавляют практически нелетучий компонент, повышающий относительную летучесть низкокипящего компонента. Нелетучий компонент вводят на одну из тарелок верхней части ректификационной колонны. В такой колонне верхний продукт (дистиллят) получается как при обычной схеме ректификации. Нижний продукт представляет собой смесь в основном высококипящего компонента и нелетучего компонента. Эта смесь

разделяется на второй ректификационной колонне, причем нелетучий компонент, отбираемый в виде кубового остатка во второй колонне, возвращается в первую колонну.

А,В – компоненты исходной смеси, С – разделяющий агент 1 – колонна для отделения А от В+С; 2 – колонна для разделения В от С; 3 – кипятильники; 4 – дефлегматоры, 5 – насосы, 6- делители.

Рис. 1.3 - Схема установки для экстрактивной ректификации бинарной смеси

Азеотропная ректификация

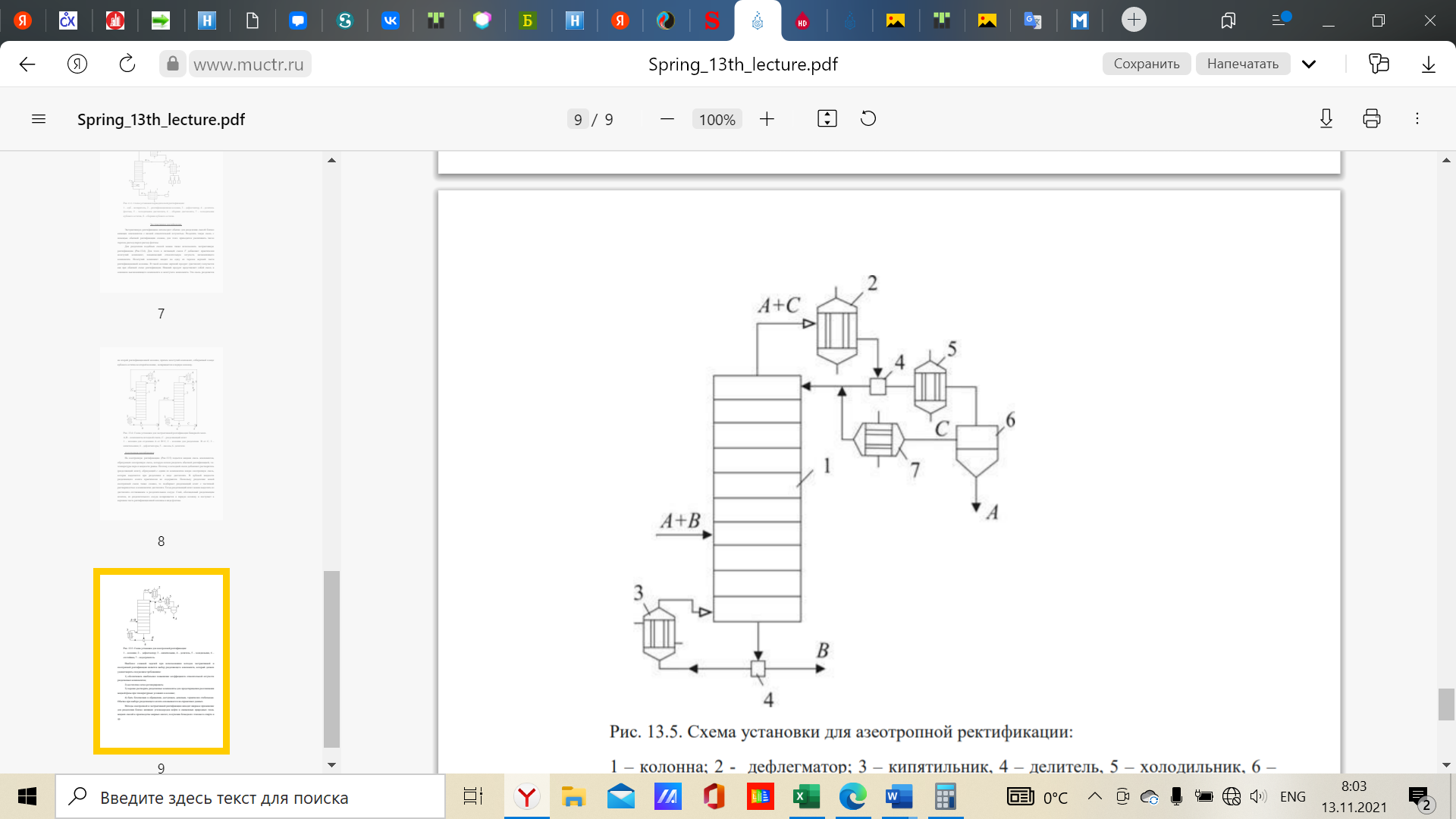

На азеотропную ректификацию Рис.1.4 подается жидкая смесь компонентов, образующих азеотропную смесь, которую нельзя разделить обычной ректификацией, т.к. температуры пара и жидкости равны. Поэтому к исходной смеси добавляют растворитель (разделяющий агент), образующий с одним из компонентов новую азеотропную смесь, которая выделяется при разделении в виде дистиллята. В кубовой жидкости разделяющего агента практически не содержится. Поскольку разделение новой азеотропной смеси также сложно, то подбирают разделяющий агент с частичной растворимостью в компонентах дистиллята. Тогда разделяющий агент можно выделить из дистиллята отстаиванием в разделительном сосуде. Слой, обогащенный разделяющим агентом, из разделительного сосуда возвращается в первую колонну и поступает в верхнюю часть ректификационной колонны в виде флегмы

1 – колонна; 2 - дефлегматор; 3 – кипятильник, 4 – делитель, 5 – холодильник, 6 – отстойник, 7 – подогреватель.

Рис. 1.4 - Схема установки для азеотропной ректификации

Наиболее сложной задачей при использовании методов экстрактивной и азеотропной ректификации является выбор разделяющего компонента, который должен удовлетворять следующим требованиям: 1) обеспечивать наибольшее повышение коэффициента относительной летучести разделяемых компонентов; 2) достаточно легко регенерировать; 3) хорошо растворять разделяемые компоненты для предотвращения расслаивания жидкой фазы при температурных условиях в колонне; 4) быть безопасным в обращении, доступным, дешевым, термически стабильным. Обычно при выборе разделяющего агента основываются на справочных данных. Методы азеотропной и экстрактивной ректификации находят широкое применение для разделения близко кипящих углеводородов нефти и сжиженных природных газов, жидких смесей в производстве жирных кислот, получения безводного этилового спирта и др.

В данном курсовом проекте проведен расчет и конструирование основного оборудования – тарельчатой ректификационной колонны непрерывного действия для атмосферной перегонки смеси метанол – бензол.

- 1 2 3 4 5 6 7 8 9 10 11

Материальный расчет

-

Материальный баланс ректификационной колонны

Материальный баланс процесса ректификации состоит из двух уравнений и необходим для определения расходов дистиллята и кубового остатка.

Общее уравнение материального баланса [4]:

F = P+W (1.1)

где, F - массовый расход по исходной смеси, кг/с;

P - массовый расход по дистилляту, кг/с;

W - массовый расход по кубовому остатку, кг/с.

Уравнение материального баланса по легколетчему компоненту

FXF = PXP + WXW (1.2)

где XF -массовая доля легколетучего компонента в смеси питания % масс.; XP - массовая доля легколетучего компонента в дистилляте, % масс.; w XW -массовая доля легколетучего компонента в кубе, % масс.

Выражая из уравнения (1.1) массовый расход дистиллята или кубового остатка и подставляя его в уравнение (1.2) можно определить массовый расход

кубового остатка или дистиллята соответственно. Подставляя полученное значение расхода в уравнение (1.1) определим недостающее значение расхода. Таким образом получим уравнение

W =

(1.3)

(1.3)Произведем материальные расчёты процесса ректификации по формуле (1.3) используя исходные данные:

F = 3,5 кг/c

xP = 53,0 %, мольн.

xW = 2,0 % мольн.

xF = 8,0 % мольн.

W =

= 3,966 [кг/c]

= 3,966 [кг/c]Отсюда

P = 3,996 – 3,5 = 0,466 [кг/c]

Произведем проверку:

3,996

0,08 = 0,466

0,08 = 0,466  0,53 + 3,5

0,53 + 3,5  0,02

0,020,317 = 0,317

Материальный баланс сошелся. Следовательно, количество продуктов ректификации определено верно.

Нагрузка ректификационной колонны по пару и жидкости определяется флегмовым числом R [4].

Флегмовое число – отношение количества флегмы, направляемой в колонну, к количеству дистиллята, отбираемого в ходе процесса из нее. Оно показывает, в каком соотношении пары

, поднимающиеся из колонны и сконденсированные в дефлегматоре, делятся на флегму и дистиллят.

Флегмовое число является важнейшим показателем работы колонны, определяющим и ее размеры (высоту), и расход пара на колонну. Минимальное флегмовое число определим аналитическим и графическим способами.

его оптимальное значение можно найти путем техникоэкономического расчета. Поскольку оптимально флегмового числа в настоящее время не существует, произведем расчет основанный на поиске коэффициента избытка флегмы β = R/Rmin. Где Rmin - наименьшее флегмовое число:

Rmin =

(1.4)

(1.4)где, xP и xF и - мольные доли легколетучего компонента соответственно в исходной смеси и дистилляте, кмоль/кмоль;

- концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью, кмоль/кмоль смеси.

- концентрация легколетучего компонента в паре, находящемся в равновесии с исходной смесью, кмоль/кмоль смеси. Для определения фермового числа необходим пересчет составов фаз из массовых долей в мольные.

-

Пересчет составов фаз из мольных долей в массовые

Для последующих расчетов необходимо перевести мольные доли в массовые. Пересчет осуществляется по формуле [5].

x =

(1.5)

(1.5)Расчет смеси производится по формуле (1.6)

Мсм =

MСМ = xi

MA + МB

MA + МB (1-xi) (1.6)

(1-xi) (1.6)где xi – массовая концентрация индивидуального вещества (xP), кмоль вещества/кмоль смеси; Mi – молярная масса индивидуального вещества, кг/кмоль.

МА – молярная масса низкокипящего компонента (метанол)

MB – молярная масса высококипящего компонента (бензол)

Произведем пересчет заданных мольных концентраций в массовые по формуле (1.6).

MPСМ = 0,53

32 + 78

32 + 78  (1-0,53) =16,96 + 36,66 = 53,62 [кг/кмоль]

(1-0,53) =16,96 + 36,66 = 53,62 [кг/кмоль] MFСМ