Файл: Отчет по Производственная практика по получению первичных профессиональных умений и навыков.docx

Добавлен: 25.10.2023

Просмотров: 379

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ОАО "Стойленский горно-обогатительный комбинат". Производственная характеристика предприятия

.1 Существующая структура и технология производства

1.1.4 Цех хвостового хозяйства

1.1.5 Цех железнодорожного транспорта

1.1.7 Цех сетей подстанций и автоматизации

1.1.9 Ремонтно-механический завод

1.1.10 Ремонтно-строительный цех

.1.11 Цех подготовки производства и складского хозяйства

1.2 Перспектива развития предприятия

.2.1 Фабрика окомкования концентрата

1. ОАО "Стойленский горно-обогатительный комбинат". Производственная характеристика предприятия

Отгрузка может производиться напрямую из отделения фильтрования и одновременно со склада концентрата.

Система загрузки непосредственно в вагоны. Продукт с вакуумных фильтров поступает на конвейеры Ф1-Ф6, далее концентрат перегружается на реверсивные конвейеры Ф7, Ф8, которые могут работать на конвейер ПБ-1, транспортирующий концентрат на пункт погрузки, и на конвейер СК-1, СК-2, транспортирующие концентрат на закрытый склад концентрата. С конвейера ПБ-1 концентрат подается на реверсивный конвейер ПБ-2, работающий на конвейеры ПБ-3 (путь №8) или ПБ-4 (путь №9).

Система загрузки со склада концентрата. С конвейеров СК-1, СК-2 концентрат поступает на реверсивные передвижные конвейеры СК-3, СК-4, с которых концентрат ссыпается на площадку складирования. Со склада грейферными кранами (2 ед. по 4 м3) концентрат загружается через бункеры СБ-2, СБ-3, СБ-4 на конвейеры СК-5 концентрат транспортируется на конвейер ПБ-1 и далее на погрузку в вагоны.

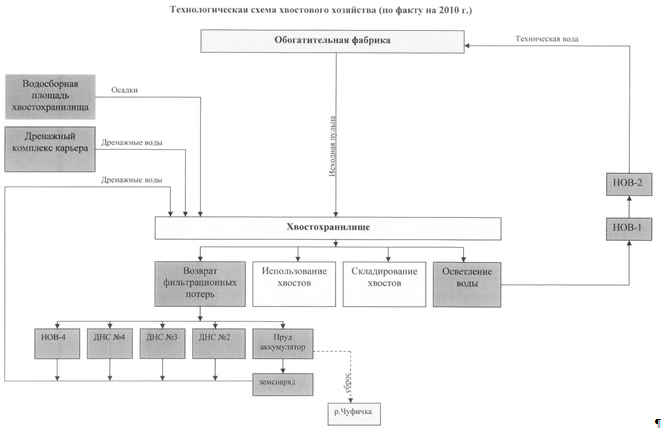

1.1.4 Цех хвостового хозяйства

Основной функцией цеха хвостового хозяйства ОАО "Стойленск ГОК" является прием, складирование хвостов обогащения в хвостохранилище и обеспечение обогатительной фабрики водой.

Хвостохранилище

Хвостохранилище предприятия является гидротехническим сооружением I класса ответственности. По местоположению хвостохранилище относится к балочному типу, по способу возведения ограждающих сооружений (плотин) к намывным. Длина хвостохранилища достигает 5 км, ширина до 2 км. Хвостохранилище разделено на 4 отсека: отсек у головной плотины, промежуточный отсек, центральный прудковый отсек и отсек у плотины защиты отвалов путем устройства дамб № 1, 2 ,3.

Хвосты от фабрики обогащения в виде пульпы при соотношении Т:Ж=1:23 в самотечном и напорно-самотечном режимах поступают в хвостохранилище, где производится их раскладка по площади и естественное осветление воды.

Раскладку хвостов в чаше хвостохранилища производят по комбинированной схеме (от "плотин" и от "берегов") с целью уменьшения фильтрационных потерь воды. Для заполнения мелкозернистыми фракциями хвостов центральной части чаши и замыва хвостохранилища от "берегов" используют железобетонные лотки и распределительные пульповоды. Часть хвостов, преимущественно крупных фракций, используется для возведения ограждающих сооружений.

Осветленная вода из хвостохранилища подается напорной системой в два подъема на обогатительную фабрику для использования в технологических целях. При этом качество оборотной воды удовлетворяет требованиям технологии.

Потери воды в хвостохранилище происходят преимущественно за счет фильтрации через дно и ограждающие сооружения. Потери воды компенсируются путем подачи в хвостохранилище шахтных вод дренажного комплекса карьера, возврата воды, профильтровавшейся через ограждающие сооружения, а также за счет использования поверхностного стока.

В пойменной части балки Чуфичева в нижнем бьефе головной плотины хвостохранилища, в пределах границ земельного отвода, организован пруд-аккумулятор поверхностных и дренажных вод, который является источником восполнения потерь воды в хвостохранилище.

Хвостохранилище оборудовано наблюдательными скважинами для осуществления мониторинга подземных вод. По данным выполненных инженерно-экологических изысканий влияние инфильтрации воды из хвостохранилища на гидрохимический состав подземных и поверхностных вод практически ограничивается пределами контура хвостохранилища.

При получении железорудного концентрата на фабрике обогащения методом мокрой магнитной сепарации не применяются какие-либо реагенты и добавки к исходной руде, таким образом, хвосты представляют собой мелкозернистый материал, содержащий около 90% фракций размером менее 0,1 мм. Химический состав хвостов характеризуется наличием в них железа и его соединений (свыше 16%), большим содержанием SiO2 (свыше 74%). В незначительных количествах (от 0,1 до 3%) в хвостах содержатся MnO, CaO, Na2O, а также S и P по 0,1%.

С помощью регулируемых водоперепускных сооружений, на разделительных дамбах хвостохранилища, поддерживается оптимальный уровень воды в отсеках.

Насосная станция оборотного водоснабжения 1-го, 2-го подъема

Станции 1 и 2-го подъемов предназначены для подачи оборотной воды на обогатительную фабрику.

Насосная станция оборотного водоснабжения 1-го подъема

На станции установлено 9 насосов, общей производительностью 56 тыс. м3/час.

.1.5 Цех железнодорожного транспорта

Цех железнодорожного транспорта осуществляет: доставку железорудного сырья из карьера на обогатительную фабрику, вывоз вскрыши из карьера в отвалы; отправку готовой продукции потребителям, перевозку грузов.

Транспортировка горной массы из карьера осуществляется локомотивосоставами, состоящими их тяговых агрегатов ОПЭ-1 , НП-1 и думпкаров 2 ВС, грузоподъемностью 105т.

С погрузочных площадок ст. "Кварцитная", руда транспортируется через станции "Западная", "Стрелица", "Атаманская" в бункер ККД обогатительной фабрики, расстояние транспортировки составляет 13,6 км.

С забойных тупиков станций "Западная", "Александровка" вскрышные породы транспортируются на отвалы.

Отправка концентрата ведется тепловозами со ст. "Ямская", отправка аглоруды - со ст. "Рудная".

В состав цеха входят 8 служб:

. Служба движения - пост ЭЦ ст. Рудная, помещения дежурных по станциям Атаманская, Стрелица, Западная, Александровка, Кварцитная, Ямская, стрелочные посты Юрский, Восточный;

. Служба пути - участок механизации (блок ремонта путевой техники), участок капитальных ремонтов пути, участки текущего содержания пути;

. Служба эксплуатации ПС - два участка экипировки ж/д. единиц и колесной техники, (ст. Атаманская, ст. Александровка);

. Служба ремонта подвижного состава (локомотивное депо - РПС);

. Вагонная служба (вагонное депо, два ПТО ст. Атаманская, ст. Александровка);

. Служба энергетического хозяйства - участок контактной сети (блок ремонта контактной сети, участок СЦБ и связи);

.Служба эксплуатации и ремонта ГПМ и М;

. Грузовая служба

Служба пути выполняет текущее обслуживание и ремонт железнодорожных путей.

На балансе службы находятся 126,3 км железнодорожных путей общей протяженности, 267 единиц стрелочных переводов.

Для ремонта и обслуживания железнодорожных путей используют 13 единиц путевых машин и 4 единицы тракторной техники.

В состав службы эксплуатации входят:

20 единиц тепловозов;

25 единиц тяговых агрегатов.

Транспортировку вскрыши из карьера в отвалы и руды на переработку на ДОФ осуществляют в думпкарах 2ВС-105 тяговыми агрегатами ОПЭ-1 и НП-1. Тяговые агрегаты оснащены электрической силовой установкой.

Рыхлую (глину, мергель, мел и песок) и скальную (сланцы) вскрышу с участка ЖДВ Рудоуправления (ст. Западная) транспортируют в смешанные отвалы участка ЖДО Рудоуправления (ст. Александровка).

Окисленные кварциты с участка перегрузки Рудоуправления (ст. Кварцитная), транспортируют в специальный отвал участка ЖДО Рудоуправления (ст. Александровка).

Неокисленные железистые кварциты с участка перегрузки Рудоуправления (ст. Кварцитная), транспортируют к корпусу крупного дробления обогатительной фабрики (ст. Атаманская).

Богатую руду и сланцы с участка перегрузки Рудоуправления (ст. Кварцитная), транспортируют к складу №6 Рудоуправления расположенному вблизи корпуса крупного дробления ДСУ.

Формировку составов с готовой продукцией осуществляют маневровыми тепловозами на ст. Ямская и ст. Рудная. Концентрат вывозят заказчику со ст. Ямская, аглоруду - со ст. Рудная.

Заправку тепловозов топливом, маслами и песком осуществляют на пункте экипировки ст. Атаманская. Заправку тяговых агрегатов песком осуществляют на пункте экипировки ст. Атаманская и на ст. Александровка. В холодный период года с температурой окружающего воздуха ниже -10 С с целью исключения примерзания породы к кузову думпкара, перед погрузкой их обрабатывают антиобледенительным средством на двух пунктах профилактики ст. Александровка.

Станция Атаманская

На пункте экипировки станции проводят контроль работы силовых установок тепловозов по содержанию оксидов углерода и азота в отработанных газах дизелей. Контроль выполняют после проведения ТО-2 (500 моточасов) и внеплановых ремонтов при выполнении ремонтных или регулировочных работ элементов системы питания, влияющих на дымность отработавших газов дизелей.

На пункте экипировки станции расположен склад ГСМ

На складе ГСМ осуществляют прием, хранение дизельного топлива и масел.

Хранение дизельного топлива осуществляют в 4 заглубленных резервуарах объемом по 50 м3 каждый. Хранение масел осуществляют в 4-х заглубленных резервуарах объемом по 25 м3 каждый. Отработанные масла сливают в заглубленную буферную емкость объемом 25 м3 и перекачивают на временное хранение в два заглубленных резервуара объемом по 25 м3 каждый. На пункте экипировки станции организована сушка песка.

Песок на пункт доставляют в думпкаре и разгружают на площадку хранения. Для использования песка в системе тепловоза снижают его влажность в барабанном сушиле.

Грейферным механизмом песок загружают в расходный бункер и дозируют в барабанное сушило песка, работающее на дизельном топливе.

Просушенный песок самотеком поступает в выжимной бак, откуда сжатым воздухом его транспортируют для хранения в емкостное хранилище.

Из силоса песок самотеком поступает в выжимной бак, откуда сжатым воздухом его транспортируют в пескораздаточные бункера. Воздух с избыточным давлением отводят в атмосферу через дыхательную арматуру бункеров. При заправке тепловоза или тягового агрегата, песок самотеком поступает из пескораздаточного бункера в бункер локомотива.

Станция Александровка

На пункте экипировки станции осуществляют заправку локомотивов песком, для чего имеется следующее оборудование:

- выжимной бак - 1 ед.;

пескораздаточные бункеры - 2 ед.

Просушенный песок доставляют в хопперах-дозаторах со ст. Атаманская и самотеком разгружают в выжимной бак.

Сжатым воздухом песок из выжимного бака транспортируют в пескораздаточные бункера. Воздух с избыточным давлением отводят в атмосферу через дыхательную арматуру. При заправке локомотива песок самотеком поступает из пескораздаточного бункера в бункер локомотива.

На пункте профилактики думпкаров №1 обрабатывают поверхность кузова думпкара антиобледенительным средством. Средство доставляют на пункт в железнодорожных цистернах и насосом перекачивают для хранения запаса жидкости в 7 резервуаров объемом по 60 м3 каждый. Жидкость из резервуаров подают насосом на четыре форсунки расположенные попарно с противоположных сторон железнодорожного полотна. Форсунки направлены так, чтобы при прохождении думпкаром зоны обработки жидкость наносилась на его борта и днище. Для исключения влияния климатических параметров на процесс распыления с противоположных сторон железнодорожного полотна в зоне расположения форсунок установлены защитные экраны. Думпкары обрабатывают в процессе движения состава через пункт профилактики со скоростью не более 5 км/ч.