Файл: Отчет по Производственная практика по получению первичных профессиональных умений и навыков.docx

Добавлен: 25.10.2023

Просмотров: 380

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ОАО "Стойленский горно-обогатительный комбинат". Производственная характеристика предприятия

.1 Существующая структура и технология производства

1.1.4 Цех хвостового хозяйства

1.1.5 Цех железнодорожного транспорта

1.1.7 Цех сетей подстанций и автоматизации

1.1.9 Ремонтно-механический завод

1.1.10 Ремонтно-строительный цех

.1.11 Цех подготовки производства и складского хозяйства

1.2 Перспектива развития предприятия

.2.1 Фабрика окомкования концентрата

1. ОАО "Стойленский горно-обогатительный комбинат". Производственная характеристика предприятия

наряду с окатышами более крупного класса, поступают на сборный конвейер и транспортируются к двухъярусному роликовому грохоту перед обжиговой машиной.

Мелочь и крупные сырые окатыши с нижнего потока двухъярусного роликового грохота, расположенного перед станцией загрузки обжиговой машины, транспортируются совместно с мелочью от тарельчатых окомкователей обратно в бункера шихты. Сырые окатыши подвергаются тепловой обработке и обжигаются на машине конвейерного типа "Lurgi" с полезной площадью 768 м² (ширина 4 м и длина эффективной площади 192 м). Обжиговая машина состоит из непрерывной замкнутой ленты тележек, которые постоянно перемещаются по замкнутому контуру. Для предотвращения резкого теплового воздействия на металлоконструкции и колосники тележек (для предотвращения их преждевременного износа) применяется донная и бортовая постель из обожженных окатышей. Бортовая постель обеспечивает защиту бортов тележек и помогает избежать так называемого "эффекта боковых стенок". Накопительный бункер донной и боковой постели установлен в загрузочной части обжиговой машины. Высота донной постели на обжиговых тележках регулируется с помощью электроприводного донного шибера. Стандартная высота слоя донной постели - 80 мм. Процесс обжига происходит посредством сжигания природного газа в следующих технологических зонах обжиговой машины: сушка окатышей; подогрев; обжиг; рекуперация; охлаждение. Обожженные и охлажденные окатыши разгружаются с обжиговой машины в разгрузочный бункер, установленный на весовых датчиках, откуда окатыши поступают на распределительный желоб транспортировки к системе грохота.

Грохот состоит из 2 ярусов с ситами размером 9 и 16 мм. Ярус с ситом размером 16 мм предохраняет окатыши находящиеся на нижнем ярусе от возможных повреждений слипшимися комками. Фракция менее 9 мм транспортируется ленточным конвейером на участок транспортировки продукции.

Материал донной и бортовой постели должен иметь равномерный гранулометрический состав для улучшения проницаемости донной постели, что снижает перепад давления и потребление электроэнергии. Фракция 9-16 мм наиболее соответствует данным требованиям. Соответствующие окатыши с нижнего яруса грохота направляются на перепускной желоб. Разгрузка с перепускного желоба контролируется электроприводным шибером, расположенным непосредственно под самим желобом.

Отгрохоченные окатыши для донной и бортовой постели транспортируются ленточными конвейерами к бункеру постели на загрузочную часть обжиговой машины. Уровень постели в бункере регулируется скоростью конвейера.

Избыточное количество окатышей фракции 9-16 мм, ненужных для использования в качестве постели, направляется на ленточный конвейер продукта на участок транспортировки продукции, где он смешивается с остальными товарными окатышами. Весы, установленные на ленточных конвейерах продукта, определяют общий вес готовых окатышей в час.

Для первоначального наполнения бункера постели устанавливается бункерный питатель. Окатыши загружаются через данный питатель и по ленточным конвейерам подаются в бункер постели.

Товарные окатыши подаются по ленточному конвейеру на перегрузочный узел, где смонтирована автоматическая пробоотборная станция для окатышей. Распределительное устройство, установленное на перегрузочном узле, позволяет подавать поток товарных окатышей либо на склад окатышей емкостью 60 тыс. тонн, либо непосредственно на станцию погрузки в вагоны. Подача товарных окатышей на склад окатышей осуществляется ленточным конвейером c разгрузочной тележкой и штабелеукладчиком. Забор окатышей из штабеля осуществляется стреловым роторным заборщиком, который подает материал на конвейер и далее в бункер станции отгрузки вагонов. Системы загрузки окатышей в вагоны оснащены дозирующими бункерами для взвешивания материала. Под бункерами отгрузки вагонов установлены железнодорожные платформенные весы. Система отгрузки позволяет производить одновременную погрузку окатышей по одному вагону на каждом пути.

Заключение

ОАО "Стойленский ГОК" является крупнейшим предприятием черной металлургии: 12 % производства товарной руды по России. Акционером Стойленского ГОКа является ОАО "Новолипецкий металлургический комбинат".

Стойленское месторождение разрабатывается открытым способом, вскрыто группой траншей. Система разработки - с внешним отвалообразованием. Рыхлые отложения разрабатываются роторным комплексом и экскаваторами цикличного действия, скальная вскрыша, богатая руда и железистые кварциты добываются экскаваторами цикличного действия с предварительным рыхлением буровзрывным способом. Вывозка горной массы из карьера осуществляется автомобильным, железнодорожным и конвейерным транспортом.

Технологическая схема переработки богатых руд включает три стадии дробления и грохочения с выделением агломерационной руды, а обогащение железистых кварцитов (магнетитовых) - три стадии дробления с замкнутым циклом в последней стадии, трехстадиальное измельчение, магнитную сепарацию, дешламацию, обезвоживание концентрата на вакуум-фильтрах. Гидротранспорт хвостов обогащения - напорно-самотечный. Используется оборотное водоснабжение.

Железорудная продукция ОАО "Стойленский ГОК" предназначена для переработки на металлургических предприятиях.

ОАО "Стойленский ГОК" успешно реализует проекты реновации и технического перевооружения, что обеспечивает ежегодно повышение эффективности производства.

Перспективным направлением развития предприятия является строительство фабрики окомкования железорудного концентрата мощностью 6,0 млн. тонн в год.

Общий объем инвестиций в развитие Стойленского ГОКа, включая строительство фабрики окомкования, в период с 2011 по 2015 г.г. составит 41 млрд руб.

Расширение производства железорудного сырья соответствует стратегии компании направленной на обеспечение самообеспеченности в основных видах сырья. Проектом предусматривается строительство фабрики и развитие отдельных объектов инфраструктуры предприятия, обеспечивающих фабрику сырьем для получения высококачественных окатышей с содержанием железа около 65%. Для обеспечения фабрики окомкования сырьем в необходимом количестве, планируется на 30% увеличить добычу руды на действующем карьере Стойленского ГОКа в сравнении с объемами 2011 года.

Начиная с 2015 года среднегодовой объем производства товарного железорудного сырья на Стойленском ГОКе составит: железная агломерационная руда - 2 млн. т, железорудный концентрат - 11 млн. т, железорудные окатыши - 6 млн. т, что полностью обеспечит потребности производственной площадки НЛМК в железорудном сырье.

Мелочь и крупные сырые окатыши с нижнего потока двухъярусного роликового грохота, расположенного перед станцией загрузки обжиговой машины, транспортируются совместно с мелочью от тарельчатых окомкователей обратно в бункера шихты. Сырые окатыши подвергаются тепловой обработке и обжигаются на машине конвейерного типа "Lurgi" с полезной площадью 768 м² (ширина 4 м и длина эффективной площади 192 м). Обжиговая машина состоит из непрерывной замкнутой ленты тележек, которые постоянно перемещаются по замкнутому контуру. Для предотвращения резкого теплового воздействия на металлоконструкции и колосники тележек (для предотвращения их преждевременного износа) применяется донная и бортовая постель из обожженных окатышей. Бортовая постель обеспечивает защиту бортов тележек и помогает избежать так называемого "эффекта боковых стенок". Накопительный бункер донной и боковой постели установлен в загрузочной части обжиговой машины. Высота донной постели на обжиговых тележках регулируется с помощью электроприводного донного шибера. Стандартная высота слоя донной постели - 80 мм. Процесс обжига происходит посредством сжигания природного газа в следующих технологических зонах обжиговой машины: сушка окатышей; подогрев; обжиг; рекуперация; охлаждение. Обожженные и охлажденные окатыши разгружаются с обжиговой машины в разгрузочный бункер, установленный на весовых датчиках, откуда окатыши поступают на распределительный желоб транспортировки к системе грохота.

Грохот состоит из 2 ярусов с ситами размером 9 и 16 мм. Ярус с ситом размером 16 мм предохраняет окатыши находящиеся на нижнем ярусе от возможных повреждений слипшимися комками. Фракция менее 9 мм транспортируется ленточным конвейером на участок транспортировки продукции.

Материал донной и бортовой постели должен иметь равномерный гранулометрический состав для улучшения проницаемости донной постели, что снижает перепад давления и потребление электроэнергии. Фракция 9-16 мм наиболее соответствует данным требованиям. Соответствующие окатыши с нижнего яруса грохота направляются на перепускной желоб. Разгрузка с перепускного желоба контролируется электроприводным шибером, расположенным непосредственно под самим желобом.

Отгрохоченные окатыши для донной и бортовой постели транспортируются ленточными конвейерами к бункеру постели на загрузочную часть обжиговой машины. Уровень постели в бункере регулируется скоростью конвейера.

Избыточное количество окатышей фракции 9-16 мм, ненужных для использования в качестве постели, направляется на ленточный конвейер продукта на участок транспортировки продукции, где он смешивается с остальными товарными окатышами. Весы, установленные на ленточных конвейерах продукта, определяют общий вес готовых окатышей в час.

Для первоначального наполнения бункера постели устанавливается бункерный питатель. Окатыши загружаются через данный питатель и по ленточным конвейерам подаются в бункер постели.

Товарные окатыши подаются по ленточному конвейеру на перегрузочный узел, где смонтирована автоматическая пробоотборная станция для окатышей. Распределительное устройство, установленное на перегрузочном узле, позволяет подавать поток товарных окатышей либо на склад окатышей емкостью 60 тыс. тонн, либо непосредственно на станцию погрузки в вагоны. Подача товарных окатышей на склад окатышей осуществляется ленточным конвейером c разгрузочной тележкой и штабелеукладчиком. Забор окатышей из штабеля осуществляется стреловым роторным заборщиком, который подает материал на конвейер и далее в бункер станции отгрузки вагонов. Системы загрузки окатышей в вагоны оснащены дозирующими бункерами для взвешивания материала. Под бункерами отгрузки вагонов установлены железнодорожные платформенные весы. Система отгрузки позволяет производить одновременную погрузку окатышей по одному вагону на каждом пути.

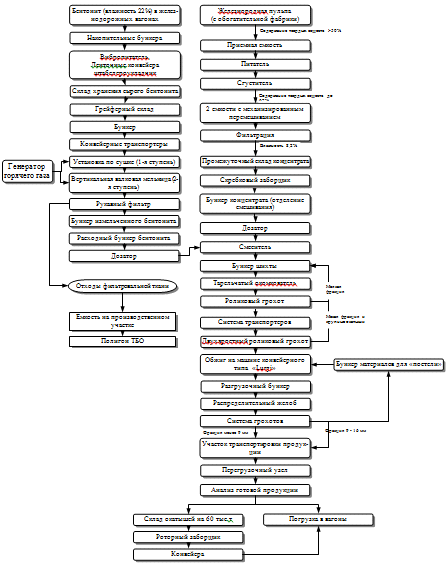

Технологическая схема производства окатыша железорудного

Заключение

ОАО "Стойленский ГОК" является крупнейшим предприятием черной металлургии: 12 % производства товарной руды по России. Акционером Стойленского ГОКа является ОАО "Новолипецкий металлургический комбинат".

Стойленское месторождение разрабатывается открытым способом, вскрыто группой траншей. Система разработки - с внешним отвалообразованием. Рыхлые отложения разрабатываются роторным комплексом и экскаваторами цикличного действия, скальная вскрыша, богатая руда и железистые кварциты добываются экскаваторами цикличного действия с предварительным рыхлением буровзрывным способом. Вывозка горной массы из карьера осуществляется автомобильным, железнодорожным и конвейерным транспортом.

Технологическая схема переработки богатых руд включает три стадии дробления и грохочения с выделением агломерационной руды, а обогащение железистых кварцитов (магнетитовых) - три стадии дробления с замкнутым циклом в последней стадии, трехстадиальное измельчение, магнитную сепарацию, дешламацию, обезвоживание концентрата на вакуум-фильтрах. Гидротранспорт хвостов обогащения - напорно-самотечный. Используется оборотное водоснабжение.

Железорудная продукция ОАО "Стойленский ГОК" предназначена для переработки на металлургических предприятиях.

ОАО "Стойленский ГОК" успешно реализует проекты реновации и технического перевооружения, что обеспечивает ежегодно повышение эффективности производства.

Перспективным направлением развития предприятия является строительство фабрики окомкования железорудного концентрата мощностью 6,0 млн. тонн в год.

Общий объем инвестиций в развитие Стойленского ГОКа, включая строительство фабрики окомкования, в период с 2011 по 2015 г.г. составит 41 млрд руб.

Расширение производства железорудного сырья соответствует стратегии компании направленной на обеспечение самообеспеченности в основных видах сырья. Проектом предусматривается строительство фабрики и развитие отдельных объектов инфраструктуры предприятия, обеспечивающих фабрику сырьем для получения высококачественных окатышей с содержанием железа около 65%. Для обеспечения фабрики окомкования сырьем в необходимом количестве, планируется на 30% увеличить добычу руды на действующем карьере Стойленского ГОКа в сравнении с объемами 2011 года.

Начиная с 2015 года среднегодовой объем производства товарного железорудного сырья на Стойленском ГОКе составит: железная агломерационная руда - 2 млн. т, железорудный концентрат - 11 млн. т, железорудные окатыши - 6 млн. т, что полностью обеспечит потребности производственной площадки НЛМК в железорудном сырье.