Файл: Разработка технологического процесса контактной стыковой сваркой. Металлические конструкции в автомобилестроении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 145

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

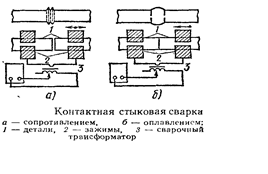

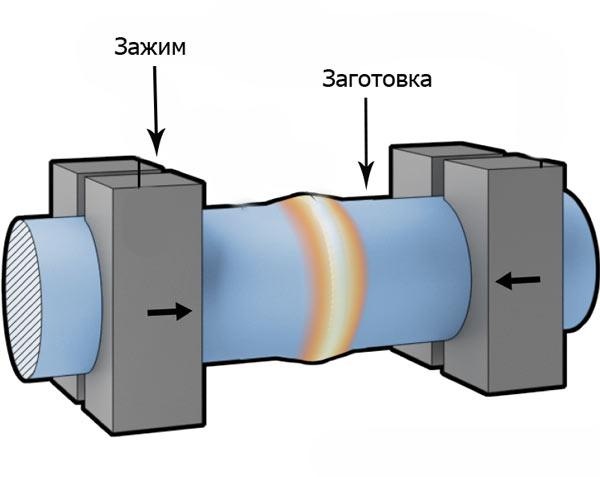

Рис. 2

При стыковой сварке свариваемые заготовки

закрепляют в зажимах стыковой машины. Один из зажимов 2 — подвижный, другой —неподвижный. Питание’ электрическим током производят от сварочного трансформатора 3, вторичная обмотка которого соединена с плитами гибкими шинами, а первичная питается от сети переменного тока через включающее устройство. При помощи механизма осадки подвижная плита перемещается,

свариваемые детали сжимаются под усилием Р. Различают стыковую сварку сопротивлением (рис.2, а) и оплавлением (рис.2, 6). Сваркой сопротивлением называется стыковая сварка с разогревом стыка

свариваемые детали сжимаются под усилием Р. Различают стыковую сварку сопротивлением (рис.2, а) и оплавлением (рис.2, 6). Сваркой сопротивлением называется стыковая сварка с разогревом стыка до пластического состояния и последующей осадкой. Сваркой оплавлением называется стыковая сварка с разогревом стыка до оплавления и последующей

осадкой. Различают сварку непрерывным и прерывистым (импульсным) оплавлением, а также оплавлением с подогревом.

Параметрами режима контактной сварки являются ток

Параметрами режима контактной сварки являются ток  (А} и его плотность

(А} и его плотность  (А/

(А/ ), усилие сжатия свариваемых деталей

), усилие сжатия свариваемых деталей  (Па), время протекания тока

(Па), время протекания тока (с), установочная длина

(с), установочная длина (мм). Установочной длиной называют расстояние от торца заготовки до внутреннего края электрода стыковой машины, измеренное до начала сварки. '

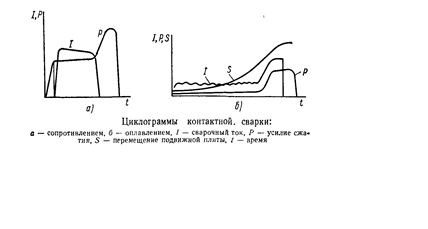

(мм). Установочной длиной называют расстояние от торца заготовки до внутреннего края электрода стыковой машины, измеренное до начала сварки. 'Для правильного формирования сварного соединения и высоких механических свойств соединения необходимо, чтобы процесс протекал в определенной последовательности. Совместное графическое изображение изменения параметров при сварке называется циклограммой сварки.

Рис 3

Цикл контактной стыковой сварки представлен на рис. ( 3).При сварке сопротивлением чисто обработанные поверхности свариваемых деталей приводят в соприкосновение, плотно сжимают, затем включают сварочный ток. Протекание тока через детали приводит к постепенному нагреву металла в стыке до температуры, близкой к температуре плавления. Затем увеличивают усилие (осаживают детали). При этом происходит пластическая деформация металла в стыке и образование соединения в твердом состоянии. При сварке сопротивлением не обеспечивается достаточно полное удаление окисных пленок, трудно добиться равномерного нагрева деталей по всему сечению, поэтому сварка сопротивлением используется ограниченно для изделий относительно небольшого сечения (до 200—250

).

).

При сварке непрерывным оплавлением детали сближают при включенном

При сварке непрерывным оплавлением детали сближают при включенномсварочном токе и очень малом усилии. Детали соприкасаются вначале по отдельным небольшим площадкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей в результате непрерывного образования и разрушения контактов — перемычек между их торцами. В результате оплавления наторцу образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными пленками выдавливается из стыка. Соединение образуется в твердом состоянии. При прерывистом оплавлении зажатые заготовки сближают под током с медленно нарастающей скоростью при возвратно-поступательном движении. Импульсное оплавление локализует нагрев и расширяет высокотемпературную зону, предупреждая этим быструю кристаллизацию расплава. После оплавления всего сечения выключают ток и осаживают заготовки. Импульсное оплавление уменьшает требуемую для оплавления мощность в 19—15 раз и припуск на оплавление в 4—5 раз. Сварка оплавлением находит применение при создании разнообразных конструкций как малых, так и больших сечений (до

). Наиболее типичными изделиями, свариваемыми стыковой сваркой, являются элементы трубчатых конструкций, колеса, кольца, рельсы, железобетонная арматура и др. Для защиты металла от взаимодействия с газами при стыковой сварке химически активных металлов используют защитные среды (инертные газы). Серьезной проблемой стыковой сварки является необходимость удаления грата — металла, выдавленного осадкой. Грат зачищают вручную или механическими устройствами гратоснимателями сразу после сварки, после охлаждения соединения или после термообработки.

). Наиболее типичными изделиями, свариваемыми стыковой сваркой, являются элементы трубчатых конструкций, колеса, кольца, рельсы, железобетонная арматура и др. Для защиты металла от взаимодействия с газами при стыковой сварке химически активных металлов используют защитные среды (инертные газы). Серьезной проблемой стыковой сварки является необходимость удаления грата — металла, выдавленного осадкой. Грат зачищают вручную или механическими устройствами гратоснимателями сразу после сварки, после охлаждения соединения или после термообработки.Стыковые контактные машины изготовляют для сварки металла сечением от

десятых долей до десятков тысяч квадратных миллиметров; усилие осадки может изменяться от сотен граммов до сотен тонн, электрическая мощность — от сотен ватт до сотен киловатт. Они весьма разнообразны по конструкции

осадочных и

зажимных устройств и по приводу — от ручного до полностью механизированного и автоматизированного гидравлического,

зажимных устройств и по приводу — от ручного до полностью механизированного и автоматизированного гидравлического, пневматического, электрического и пр. Станины машин — литые или сварные из листовой и профильной конструкционной стали.

Машины имеют горизонтальный, наклонный или вертикальный рабочий стол. Для зажатия деталей применяют различные зажимные приспособления. Зажимное устройство должно обеспечивать прочное зажатие изделий, устраняющее возможность смещения изделий в процессе сварки. Для увеличения силы трения между зажимом и изделием одну половину зажима часто делают стальной и снабжают насечкой; вторую половину изготовляют медной или из медного сплава, она выполняет функции электрода, подводящего ток к изделию. Для разгрузки зажимного приспособления от усилий осадки иногда применяют упоры или упорные приспособления. Упор принимает на себя основную часть давления осадки, а назначение зажима — главным образом подводить ток к изделию. Зажатие изделий в зажимных приспособлениях требует значительных физических усилий от рабочего, обслуживающего машину. В особенности трудной становится эта работа в быстродействующих машинах и при значительных сечениях изделий, когда зажимное давление достигает нескольких тонн. В подобных случаях современные контактные машины снабжены зажимными приспособлениями с пневматическим, гидравлическим (обычно масляным) или электроприводом.

Процесс осадки в простейших небольших контактных машинах выполняется вручную. Для создания необходимой величины давления осадки пользуются рычажными, винтовыми, кулачковыми и тому подобными устройствами. Необходимая величина давления осадки для обычных низкоуглеродистых сталей

колеблется в пределах 2—5

. Таким образом, даже сравнительно небольшое сечение свариваемых деталей 1000 мм2 требует давления осадки 2—5 т- При более крупных сечениях давление осадки может достигать 10—20 т и выше. Поэтому механизация процесса осадки является более необходимой,

. Таким образом, даже сравнительно небольшое сечение свариваемых деталей 1000 мм2 требует давления осадки 2—5 т- При более крупных сечениях давление осадки может достигать 10—20 т и выше. Поэтому механизация процесса осадки является более необходимой,чем механизация процесса зажатия. Приводы осадочных устройств могут быть гидравлическими, пневматическими или электрическими.

Стыковая контактная сварка имеет две основные разновидности: сварка без

Стыковая контактная сварка имеет две основные разновидности: сварка без оплавления, иногда называемая сваркой сопротивлением, и сварка оплавлением. Первый способ состоит в следующем. Детали, зажатые в

машине, доводят до соприкосновения и сжимают под небольшим давлением, обеспечивающим удовлетворительный контакт свариваемых поверхностей. Затем включают сварочный ток, который разогревает металл изделия, в особенности зону, прилегающую к контакту, так как здесь имеется значительное переходное сопротивление контакта. Сварщик наблюдает за разогревом металла и после нагрева до ярко-белого каления (для низкоуглеродистой стали), производит осадку, одновременно выключая сварочный ток прерывателем. Место сварки имеет значительное усиление вследствие высадки металла. Сварка без оплавления пригодна и дает хорошие результаты для металлов, обладающих хорошей свариваемостью в пластическом состоянии, как например низкоуглеродистой стали. Металл соединяемых деталей должен быть однородным. Сечение участка сварки должно быть простым, компактным, с небольшим отношением периметра к сечению. Такими сечениями являются, например, круг, квадрат, прямоугольник с малым отношением сторон. Сечения с более развитым периметром — тонкая полоса, тонкостенная труба, угольник, двутавр, рельс и т. п. — малопригодны для сварки без оплавления, так как при этом трудно обеспечить необходимое равномерное распределение тока по площади сечения. В подобных случаях применяется стыковая сварка оплавлением. Сварка оплавлением имеет две разновидности: прерывистым и непрерывным оплавлением. При прерывистом оплавлении зажатые детали в первой стадии процесса оставляют разъединенными; после включения напряжения питающей сети между деталями создается напряжение холостого хода вторичной цепи. Затем детали приводят в кратковременное соприкосновение и снова разъединяют. В результате происходит размыкание сварочного тока силой в тысячи и

десятки тысяч ампер, что сопровождается сильным искрением и разбрызгиванием расплавленного металла под действием магнитного поля вторичного контура. Повторяя ряд быстро следующих одно за другим замыканий и размыкании

десятки тысяч ампер, что сопровождается сильным искрением и разбрызгиванием расплавленного металла под действием магнитного поля вторичного контура. Повторяя ряд быстро следующих одно за другим замыканий и размыкании сварочной цепи, можно в короткое время вызвать оплавление всего сечения сварки. При замыканиях в первую очередь оплавляются неровности и

выступы на свариваемых поверхностях, которые постепенно выравниваются (рис. 1).

1.2 Выбор и обоснование типа производства

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

Рис 4

• силового сварочного трансформатора большой мощности;

• неподвижного электрода;

• подвижного электрода;

• механическим или электромеханическим приводом подвижного электрода;

• системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на

сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте

сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык. Поэтому силовые

сварочные трансформаторы характеризуются низким выходным (вторичным)

напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер. Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

• Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

• Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

• После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению

деталей. Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно: методом сопротивления,

методом оплавления

методом оплавленияОборудование контактной сваркой

Классификация машин для стыковой сварки. Машины для стыковой

сварки классифицируются:

-

по способу нагрева деталей — для сварки сопротивлением, непрерывным оплавлением, оплавлением с подогревом и импульсным оплавлением; приводу подачи — с рычажным, пружинным, электрическим,

-

пневматическим, гидравлическим, пневмогидравлическим и комбинированным механизмом перемещения деталей при сварке;

зажимным устройствам — с рычажным, эксцентриковым, винтовым, электрическим, пневматическим, гидравлическим, пневмогидравлическим и комбинированным механизмом зажатия деталей; роду тока — переменного тока промышленной частоты (однофазные), конденсаторные машины, низкочастотные машины (трехфазные) и машины постоянного тока (трехфазные с выпрямлением тока в сварочном контуре); степени автоматизации процесса сварки — неавтоматические (с ручным приводом), полуавтоматические (подогрев ведется не автоматически, оплавление и осадка — автоматически) и автоматические; назначению — универсальные и специализированные; способу установки — стационарные и передвижные.