Файл: Разработка технологического процесса контактной стыковой сваркой. Металлические конструкции в автомобилестроении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 144

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В настоящее время наиболее широко распространены автоматические машины, в которых автоматизирован только сварочный процесс (подогрев, оплавление и осадка) Машины-автоматы применяют в массовом производстве небольшого ряда изделий: цепей, заготовок клапанов, инструмента и др.

Универсальные машины используют для сварки различных деталей в мелкосерийном и индивидуальном производстве, а специализированные — для сварки однотипных деталей в условиях крупносерийного и массового производства. Ос

новные узлы машин

новные узлы машин.

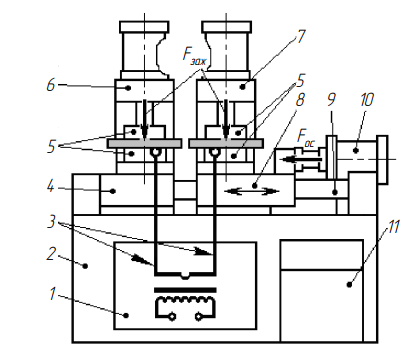

Рис. 5 Машины для стыковой сварки имеют следующие основные узлы и элементы (рис. 4): станину 2, неподвижную плиту 4, подвижную плиту 8, которая перемещается по направляющим 9 приводам подачи 10, зажимные устройства 6 и 7, трансформатор 1, токоподводы 3, губки 5 и аппаратуру управления 11

В качестве источника энергии в стыковых машинах наиболее широко применяют однофазные трансформаторы промышленной частоты. Они преобразуют электрическую энергию сети стандартного напряжения в энергию низкого напряжения (0,2. . . 25 В) с большим током (1. . . 300 кА). Для стыковой сварки деталей большого сечения (рельсов, толстостенных труб) иногда применяют ток пониженной частоты (10 Гц) .

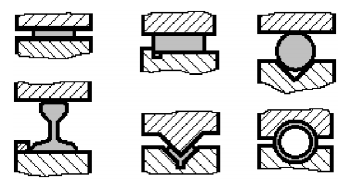

Губки стыковых машин обеспечивают подвод тока к деталям и удерживают детали от проскальзывания при осадке. Форма губок зависит от формы свариваемых деталей (рис. 15). Для губок применяют сплавы на основе меди. Наибольшей стойкостью в условиях стыковой сварки обладают сплавы НБТ, Мц2 и Мц3. Нетокоподводящие губки часто делают стальными, иногда с насечкой для увеличения коэффициента трения. Иногда в губках имеются специальные каналы для охлаждения их водой.

Рис. 6. Губки стыковых машин

Конструкция станины должна выдерживать значительные усилия, возникающие при осадке, иначе нарушается соосность свариваемых деталей и возможно образование трещин в стыке. Станины изготовляют сварными или литыми, они имеют горизонтальный (чаще всего), наклонный или вертикальный стол.

На столе машины установлены неподвижный зажим и направляющие цилиндрической или прямоугольной формы, по которым перемещается подвижная плита с укрепленным на ней подвижным зажимом. Она также может вращаться около регулируемых опор по дуге большого радиуса,

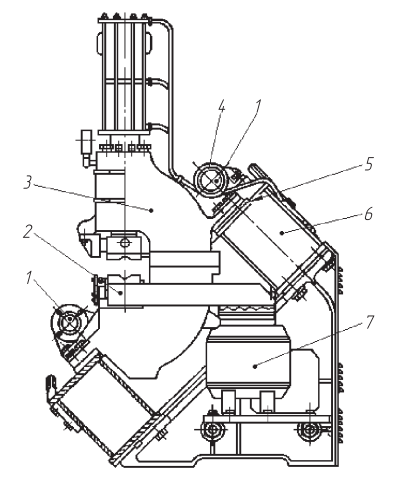

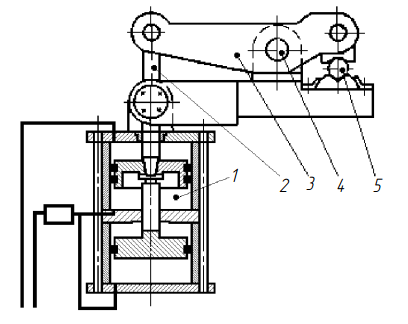

близкой к прямой. В мощных машинах (например, МСГ-500 (рис. 5)) подвижная плита (зажим) крепится непосредственно к круглым штангам 1, установленным в направляющих втулках 4, закрепленных на жесткой коробчатой станине 6. Неподвижный зажим 3 крепится к станине через изолятор 5. Трансформатор 7 соединяется с нижними губками гибкими шинами 2. Один из зажимов (обычно неподвижный) электрически изолирован от стола и станины.

Рис. 7 Машина стыковой сварки МСГ-500

Привод подачи стыковых машин при сварке сопротивлением обеспечивает сжатие деталей и их деформацию при осадке; при сварке оплавлением — плавное сближение деталей по определенному закону при оплавлении и быстрое сближение и деформацию деталей при осадке. При использовании прерывистого подогрева сопротивлением привод осуществляет возвратно-поступательное движение, а также сжатие и некоторую деформацию деталей при отдельных замыканиях сварочной цепи.

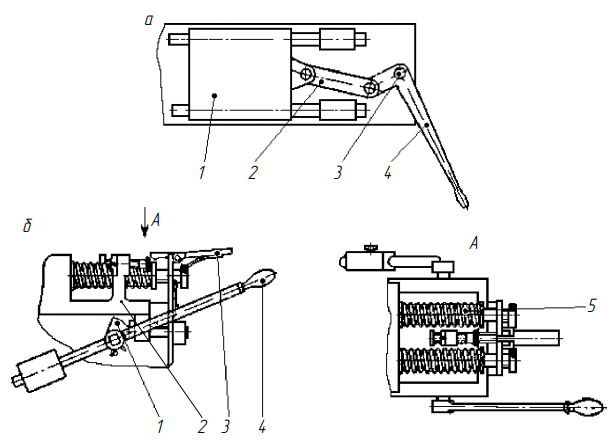

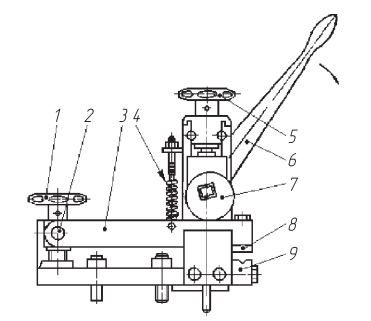

Привод подачи стыковых машин при сварке сопротивлением обеспечивает сжатие деталей и их деформацию при осадке; при сварке оплавлением — плавное сближение деталей по определенному закону при оплавлении и быстрое сближение и деформацию деталей при осадке. При использовании прерывистого подогрева сопротивлением привод осуществляет возвратно-поступательное движение, а также сжатие и некоторую деформацию деталей при отдельных замыканиях сварочной цепи.Самый простой привод — рычажный — состоит из системы коленчатых рычагов, позволяющих получить усилие осадки, в десятки раз превышающее усилие, прилагаемое сварщиком. Его применяют в неавтоматических машинах мощностью до 100 кВ • А. Схема одного из вариантов рычажного привода приведена на рис. 8, а. Сварщик вращает коленчатый рычаг 4 вокруг неподвижной оси 3, при этом регулируемая по длине тяга 2 перемещает

подвижную плиту 1 с зажимом. В машинах с ручным рычажным приводом усилие осадки не превышает 50 кН.

Пружинный привод обычно применяют в машинах небольшой мощности для сварки сопротивлением В машинах мощностью 3…5 кВ • А такой привод (рис. 37, б) развивает усилие 0,75… 1 кН. При повороте рычага 4 эксцентрик 1 перемещает подвижный зажим 2 вправо, сжимая пружины 5. Исходное

положение зажима при сжатых пружинах фиксируется защелкой 3. После зажатия свариваемых деталей освобождают защелку и включают сварочный ток. Под воздействием пружин детали сжимаются и по мере нагрева током деформируются.

Рис. 8. Рычажный и пружинный приводы подачи стыковых машин

Электропривод применяют в автоматических и полуавтоматических машинах для перемещения подвижного зажима при оплавлении и осадке. В машинах, предназначенных для сварки однотипных деталей, когда не требуется часто изменять режим сварки, широко используют кулачковый механизм перемещения зажима.

Многие стыковые машины имеют комбинированный привод — электрический при оплавлении и пневматический, пневмогидравлический или

гидравлический при осадке. В мощных машинах для сварки с предварительным подогревом применяют электропривод с винтовым механизмом перемещения подвижного зажима с усилием осадки до 200 кН.

Гидравлический привод подачи широко применяют в машинах средней и большой мощности. Он надежен в работе, обеспечивает широкие пределы регулирования скорости подачи и развивает практически любые усилия осадки (3000 кН и более). В машинах с гидравлическим приводом скорость перемещения подви

жного зажима изменяется при помощи регулирования либо проходного сечения дросселя, через который протекает масло, либо следящего золотникового устройства. В ряде машин использован пневматический привод с гидротормозом. Он обеспечивает большую скорость осадки и широкий диапазон регулирования скорости при оплавлении. Наряду с использованием пневмоцилиндров в таких приводах применяют диафрагменные камеры. Зажимы обеспечивают точную установку деталей относительно друг друга, создают токоподвод к деталям от источника тока и исключают проскальзывание деталей при осадке. Детали в зажимах устанавливают с упорами и без упоров.

жного зажима изменяется при помощи регулирования либо проходного сечения дросселя, через который протекает масло, либо следящего золотникового устройства. В ряде машин использован пневматический привод с гидротормозом. Он обеспечивает большую скорость осадки и широкий диапазон регулирования скорости при оплавлении. Наряду с использованием пневмоцилиндров в таких приводах применяют диафрагменные камеры. Зажимы обеспечивают точную установку деталей относительно друг друга, создают токоподвод к деталям от источника тока и исключают проскальзывание деталей при осадке. Детали в зажимах устанавливают с упорами и без упоров.Конструкции зажимов очень разнообразны и определяются формой и размерами свариваемых деталей, необходимым усилием зажатия и характером производства. На машинах малой и средней мощности применяют ручные (эксцентриковые, винтовые или рычажные) и пневматические зажимы, на машинах большой мощности — пневмогидравлические, гидравлические и зажимы с электроприводом.

В эксцентриковом зажиме (рис. 9) зажатие детали происходит при повороте ручки 6. Эксцентрик 7, действуя на рычаг 3, поворачивает его вокруг оси 2 и зажимает детали между губками 8 и 9. Расстояние между губками регулируется винтами 1 и 5. Пружина 4 удерживает рычаг 3 в верхнем положении. Эксцентриковые зажимы развивают небольшое усилие зажатия, но отличаются быстродействием.

Рис. 9. Ручной эксцентриковый зажим стыковых машин

В машинах мощностью 100. . .200 кВ • А широко используют различные быстродействующие пневматические зажимы. Для уменьшения диаметра цилиндра обычно применяют рычажную систему (рис. 8) . Усилие от пневмоцилиндра 1 через шток 2 и рычаг 3, который вращается вокруг оси 4, передается на деталь 5. Усилие зажатия определяется давлением воздуха в пневмоцилиндрах, конструкцией рычагов и не зависит от размера деталей Усилие зажатия пневматических зажимов составляет 20. . .100 кН.

В мощных стыковых машинах применяют пневмогидравлические и гидравлические зажимы, обеспечивающие усилие зажатия 200 5000 кН.

Рис. 10. Пневматический зажим стыковых машин

Гидравлические зажимы применяют в мощных машинах с гидроприводом подачи, когда требуются очень большие усилия зажатия. В мощных машинах с электроприводом подачи иногда применяют винтовые зажимы с электрическим приводом.

Материал

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти

стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний. Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний. Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит. .

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным

материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента

Таблица № 1

| Марка стали | Массовая доля химических элементов (%) | ||

| углерода | Марганца | кремния | |

| Ст3сп | 0,14-0,22 | 0,40-0,65 | 0,15-0,30 |

| Ст3Гсп | 0,14-0,20 | 0,80-1,10 | 0,15-0,30 |

| 20 | 0,20 | 0,35-0,60 | 0,17-0,35 |

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые

ухудшают качественные характеристики стального сплава.

ухудшают качественные характеристики стального сплава.Таблица №2

Сталь 20

| C (Углерод) | Si | Mn | P | с | Cr | Ni | Cu | Fe |

| 0,17 - 0,24 | 0,17 - 0,37 | 0,35 - 0,65 | < 0,03 | < 0,035 | < 0,25 | < 0,30 | < 0,30 | остальное |