Файл: Контрольная работа по дисциплине Операционный менеджмент студент 3 курса, группа дЭМп 202.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 152

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ОБРАЗОВАНИЯ

«МАГНИТОГОРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ ИМ. Г.И. НОСОВА»

Кафедра экономики

Контрольная работа

по дисциплине: Операционный менеджмент

Выполнил: студент 3 курса, группа дЭМп- 20-2

Голубков Вячеслав Владимирович

Руководитель: Никитина Ольга Александровна

Магнитогорск, 2023 г

При проектировании нового производственного предприятия (подразделения) или его реконструкции руководство организации должно решить, какая машинная система наилучшим образом будет соответствовать будущему производственному процессу, каким образом лучше организовать подготовку производства, его планирование и контроль. Более точные ответы на эти вопросы могут быть получены, если определен организационный тип производства.

Основываясь на предлагаемых исходных данных, определить организационный тип производства проектируемого (реконструируемого) производственного участка.

Исходные данные

Изделие, предлагаемое к изготовлению, сложное, состоит из семи деталей, которые предполагается изготавливать на проектируемом механообрабатывающем участке. Время на изготовление одной детали в укрупненном технологическом процессе обработки деталей представлено в табл. 21.1.

Применяемость деталей в изделии ипр: деталь 1 — 3 шт.; деталь 2 — 2 шт.; остальные — по одной.

Предполагается односменный режим работы, действительный фонд времени работы оборудования в течение года составит 1750 ч.

Коэффициент выполнения нормы времени к„ = 1,2. Коэффициент подготовительно-заключительного времени к„3 = 1.

Таблица 21.1

| Штучное время операции (f^, мин) | Деталь | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Токарная-1 | 3 | 10 | 15 | — | 5 | 15 | — |

| Токарная-2 | 2 | 2 | 5 | — | — | 5 | — |

| Сверлильная | 1 | 3 | — | 10 | — | — | 10 |

| Фрезеровальная | 10 | 20 | — | 30 | 10 | — | 40 |

| Шлифовальная: «плоская» | 15 | 15 | | 20 | 10 | | 15 |

| «круглая» | 10 | — | 25 | — | 10 | 20 | — |

| Слесарная | 20 | 5 | — | 10 | — | 5 | 10 |

| У f ШТ J | 61 | 55 | 45 | 70 | 35 | 45 | 75 |

| 1*0, /? | 7 | 6 | 3 | 4 | 4 | 4 | 4 |

| Вариант | 1-й | 2-й | 3-й | 4-й | 5-й | 6-й | 7-й | 8-й | 9-й | 0-й |

| 1/, шт. пр> | 1 700 | 1 900 | 2 000 | 2 200 | 2 400 | 2 600 | 2 800 | 3 000 | 3 200 | 3 500 |

Методические указания к решению задачи

Организационный тип производства — это комплексная организационно-техническая характеристика производственного процесса, обусловленная его объемами, специализацией, постоянством номенклатуры изделий. Каждый тип производства (единичный, серийный, массовый) в силу своей специфики требует определенных методов организации производства, а следовательно, рационального выбора машинной подсистемы.

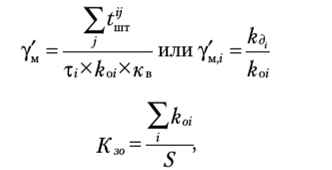

Тип производства количественно оценивается двумя основными показателями: средним показателем массовости (у',) и коэффициентом закрепления операций (кж). Причем на стадии проектирования производственной системы более обоснованно использование показателя массовости.

Коэффициент закрепления операций характеризует широту номенклатуры обрабатываемых изделий, стабильность работы рабочих мест подразделения в планируемом периоде.

Показатель массовости у', — относительная трудоемкость одной операции при обработке г-го изделия, определяющая среднее количество обезличенных рабочих мест, необходимое для выполнения этой операции.

Расчет показателей может быть произведен по формулам

— номер детали;

— номер операции в технологическом процессе обработки i-й детали;

— штучное время обработки i-й детали на j-й операции, мин;

— число операций в технологическом процессе обработки i-й детали, шт;

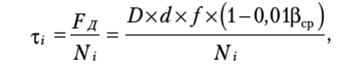

— такт выпуска i-й детали из обработки

, мин;

— средний коэффициент выполнения нормы времени, принятый в подразделении;

где I - 1 + п

) " 1 - К,

t'L

ШТ

k

*01

т;

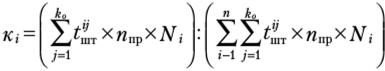

Ч kd, — показатель относительной трудоемкости i-й детали;

Такт запуска (выпуска) деталей к.

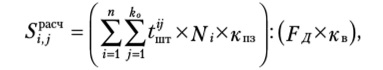

где кпз — коэффициент, учитывающий время, затраченное на подготовительно-заключительные работы по обработке партии деталей.

S — количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска изделий (деталей).

где Fg — действительный или располагаемый фонд времени работы оборудования, ч; Nj — объем производства i-й детали, заданный на планируемый период, шт.; D — количество рабочих дней в планируемом периоде; d — продолжительность рабочего дня, ч;

/ — режим работы подразделения (сменность работы);

Рср — средний процент потерь времени на плановые ремонты (3+5% от Рд).

Расчетное число рабочих мест в подразделении исходя из предположения их 100%-ной загрузки может быть определено по формуле

Принятое число рабочих мест определяется округлением Sf*C4 до целого большего.

Тип производства с учетом рассчитанных показателей ум и к30 определяют по табл. 21.2.

Таблица 21.2

Количественная оценка показателей уи и к3 с

| Тип производства | 7 *м | К 3.0 |

| Массовый | 1 | 1 |

| Крупносерийный | 0,5—0,1 | 2—10 |

| Среднесерийный | 0,1 —0,05 | 11—22 |

| Мелкосерийный | < 0,05 | 23—40 |

| Единичный | — | > 40 |

Учитывая, что тип производства на разных участках цеха при расчете уы и к30 может оказаться разным, тип производства цеха следует определять по типу основных участков. Тип организации производства участка определяется по показателю закрепления операций или средневзвешенному по трудоемкости деталей показателю массовости.

Расчет операций обработки ведут поочередно. Полученные расчетные данные сводят в таблицу.

Коэффициент загрузки рабочих мест к3 = : 5"р не рекомендуется менее 0,75. Для более рационального использования слабо загруженного оборудования следует предусмотреть кооперацию с другими подразделениями предприятия.

Тип организации производства необходимо определять как по коэффициенту закрепления операций к3.0, так и по показателю массовости 7^.

При определении типа производства по показателю массовости необходимо определить долю трудоемкости каждой детали в общей трудоемкости всей производственной программы, т.е. ее весовой коэффициент

Тогда средневзвешенный по трудоемкости показатель массовости можно определить по формуле

Проведя расчеты, убедитесь в совпадении типа организации производства, определенного с применением разных показателей.

Сделайте выводы о характере машинной подсистемы, соответствующей этому типу производства.

Решение задачи

Рассчитаем:

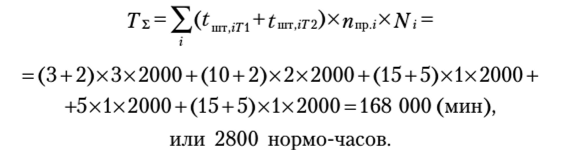

? суммарную трудоемкость обработки деталей на каждой операции Тъ по всему объему производства с учетом применяемости деталей в изделии;

? расчетное количество рабочих мест, S^сч;

? принятое число рабочих мест, 5^;

? коэффициент загрузки оборудования, к3.

Расчет токарной операции

Предположим, что токарные операции Ti и Тг могут быть выполнены на одном рабочем месте (станке), тогда трудоемкости этих операций следует суммировать.

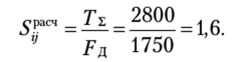

Расчетное число рабочих мест на токарной операции

Принятое число рабочих мест на токарной операции (с округлением до ближайшего целого)

Средний коэффициент загрузки этих рабочих мест

Расчетные данные по остальным операциям обработки получают аналогично и сводят в таблицу (табл. 21.3).

Таблица 21.3

Расчет количества рабочих мест по операциям

| Операция | Тг, нормо-ч | Sj™4, шт. | S„„, шт. пр’ | Кз |

| Токарная | 2 800 | 1,6 | 2 | 0,8 |

| Сверлильная | 966,7 | 0,55 | 1 | 0,55 |

| Фрезерная | 4 333 | 2,48 | 3 | 0,83 |

| Шлифовальная: плоская | 4 000 | 2,28 | 3 | 0,76 |

| круглая | 2 833 | 1,62 | 2 | 0,81 |

| Слесарная | 3 167 | 1,81 | 2 | 0,91 |

| I | | 10,34 | 13 | 0,79 |

Коэффициент закрепления операций:

Полученный кзл соответствует крупносерийному типу производства (см. табл. 21.2).

Коэффициент загрузки рабочих мест не рекомендуется иметь менее 0,75. Как видно из табл. 21.3, все рабочие места участка, кроме сверлильного, загружены удовлетворительно. Для более рационального использования сверлильного оборудования следует предусмотреть кооперацию с другими подразделениями предприятия.

Проверим полученные выводы о типе производства с применением коэффициента массовости у'(.

Рассчитаем средний показатель массовости каждой детали