Файл: Курсовой проект кп020691548711513 Организация и управление производством в цехе.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 67

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Удельная площадь устанавливается с учётом проходов и площади, занимаемой инвентарём. В курсовом проекте удельную площадь можно принять равной 3 – 5 кв.м.

Вспомогательная площадь предназначена для расположения на ней различных помещений: заточных, ремонтных, складских и т.п. в цехах основного производства. Она включает в себя кладовые, рабочие места работников ОТК и госприёмки, кабины мастеров, магистральные проезды и др. Вспомогательная площадь может составлять до 35 – 45% производственной.

Площадь бытовых помещений и подсобную площадь, служащую для размещения кондиционеров, приточных и вытяжных вентиляционных установок, энергетических промышленных проводок и т.п., определяют по действующим в отрасли строительным нормам и правилам. Она может составлять 10 – 12% от суммы основной и вспомогательной площадей.

После расчёта общей площади участка выбирается его длина и ширина. Ширина пролётов в цехе является стандартной – 9,12 или 15 м, расстояние между колоннами по длине цеха (шаг колонн) можно принять равным 6 м.

На основании расчёта площади составляется планировка участка (цеха). При составлении планировки необходимо учитывать нормы на расстояние между станками и расстояние от колонн и стен до станков. Планировку оборудования на участке (и в цехе) производят на основе данных о последовательности выполнения операций и установленного числа станков каждой модели и с учётом используемых транспортных средств.

Производственная площадь:

Т.к в цехе поточное производство, имеем конвейер и станки, расположенные в 2 ряда. Тогда с учетом проходов определим:

Длина: 20427+ 2*3000+2*500+1200*17=47827 мм ≈ 48 м

Ширина: 3500 +3107+1400+2*500+2*400+2*3000≈ 15 м

Тогда Sпроизв. = 720 м2

Вспомогательная площадь: Sвспом.=Sпроизв.* 0,35= 720*0,35=252 м2

Площадь бытовых помещений: Sбыт.=(Sпроизв.+ Sвспом)*0,1≈97 м2

Общая площадь цеха: Sобщ= Sпроизв.+ Sвспом+Sбыт=1069 м2

Распределение площади под помещения приведено на схеме планировки цеха (см. приложение 2).

8 Современные нормативы расчета численности контролеров ОТК на машиностроительных предприятиях

Функции и состав ОТК.

Технический контроль - проверка соблюдения требований, предъявляемых к качеству продукции на всех стадиях ее изготовления, и всех производственных условиях, обеспечивающих его. Основная задача. технического контроля является обеспечение выпуска высококачественной продукции, соответствующей стандартам и техническим условиям. Технический контроль за качеством продукции производится на предприятиях централизованно, через отдел технического контроля (ОТК) — самостоятельное структурное подразделение. Начальник ОТК непосредственно подчиняется директору предприятия, а его работники — начальнику.

Аппарат ОТК состоит из бюро, групп или исполнителей (в зависимости от размеров предприятия): технической приемки материалов, полуфабрикатов и изделий, поступающих от поставщика; цехового контроля (ВТК цеха); контроля орудий производства; испытания и сдачи готовой продукции; по учету брака. ОТК подчиняется центральная измерительная лаборатория (ЦИЛ) с контрольно-проверочными пунктами (КПП) в цехах, механическими, металлографическими и химическими лабораториями. Бюро (группа) цехового контроля (БЦК) возглавляется начальником или старшим контрольным мастером и состоит из сменных контрольных мастеров и контролеров.

В функции ОТК входит: контроль поступающих на предъявление со стороны сырья, материалов, полуфабрикатов, топлива; контроль состояния оборудования и технического оснащения; контроль выполнения технологического процесса на всех стадиях изготовления продукции; контроль качества продукции; предупреждение, выявление и учет брака; установление причин брака; разработка мероприятий по устранению брака, улучшение качества продукции. По формам технический контроль может быть пассивным, когда просто фиксируются данные о качестве продукции (констатируется факт), и активным, когда не только оценивается качество, но и оказывается активное воздействие на технологический процесс с целью управления качеством. Основными требованиями, предъявляемыми к рациональной организации технического контроля, являются: 1) профилактичность, т. е. организация технического контроля с целью предупреждения выпуска некачественной продукции; 2) достаточная степень точности и объективности определения качества продукции и выявления брака; 3) оптимальные затраты труда и средств на проведение технического контроля; 4) широкое привлечение рабочих и специалистов к выполению функций технического контроля.

Определение численности контролеров ОТК.

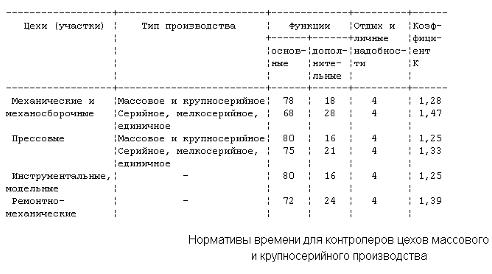

По Общемашиностроительным нормам обслуживания для вспомогательных рабочих основных механических и механосборочных цехов машиностроительных предприятий" (утв. Госкомтрудом СССР 01.01.1982) численность контролеров ОТК определялась следующим образом:

Трудоемкость по каждой операции контроля Тк (в мин.) определяется расчетом по следующей формуле:

где Нвр - норматив времени на выполнение операции контроля в мин.;

Кв - коэффициент, учитывающий выборочность контроля, причем

где Вк - процент выборочности контроля;

n - программа выпуска деталей в сутки;

К - коэффициент, учитывающий время на выполнение контролерами дополнительных функций, отдых и личные надобности.

Затем, суммируя трудоемкость контроля по всем операциям и деталям, определяют общую трудоемкость контроля по цеху (участку) - Ток:

Расчет явочной численности контролеров для обслуживания цеха (участка) производится по формуле:

организация производственный процесс цех

где Нч - явочная численность контролеров в сутки;

T см - продолжительность смены в мин.

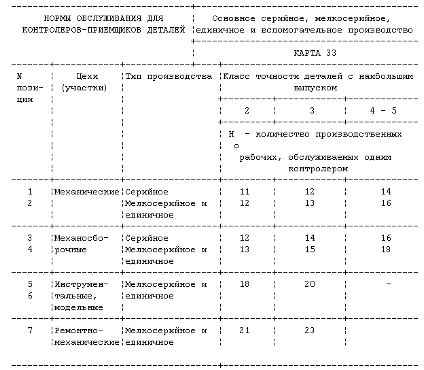

Нормы обслуживания для контролеров основного серийного, мелкосерийного, единичного и вспомогательного производства

Нормы обслуживания (карта 33) разработаны с учетом следующих производственных условий:

1. Отсутствия самоконтроля деталей у производственных рабочих.

2. Полного (100%) окончательного контроля деталей.

3. Контроля деталей средней сложности весом до 20 кг.

При несоответствии фактических производственных условий условиям, предусмотренным в нормах обслуживания, объем контроля и, следовательно, количество рабочих, обслуживаемых одним контролером, изменяется. В этом случае норма обслуживания корректируется поправочными коэффициентами и определяется по формуле:

Нок = Но*К1*К2*К3*К4

где Нок - скорректированная норма обслуживания;

Но - норма обслуживания, определенная по карте 33;

К1 - коэффициент, учитывающий наличие самоконтроля у рабочих (принимается за 1 при отсутствии самоконтроля) и рассчитываемый по формуле:

где Рск - удельный вес рабочих, применяющих самоконтроль, в % к общей численности производственных рабочих;

К2 - коэффициент выборочности контроля, рассчитываемый по формуле:

где Вк - процент выборочности контроля;

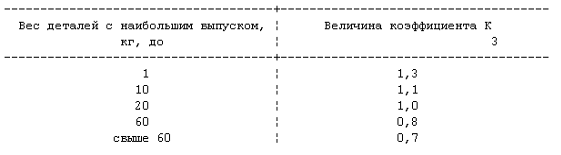

К3 - коэффициент, учитывающий вес изделий с наибольшим выпуском, определяемый по нижеследующей таблице:

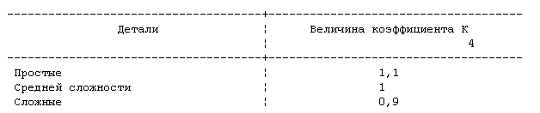

К4 - коэффициент, учитывающий сложность деталей с наибольшим выпуском, определяемый по следующим его значениям:

(Перечень и сложность деталей определяется по приведенной в нормативе таблице 5.)

Явочное число контролеров, потребное для обслуживания цеха (участка), определяется по формуле:

где Нч - количество контролеров в сутки;

Нчр - явочная численность производственных рабочих;

Нок - норма обслуживания, скорректированная применительно к фактическим производственным условиям.

Пример расчета:

Определить норму обслуживания и явочную численность для контролеров в механическом цехе мелкосерийного производства.

Исходные данные

1. Количество производственных рабочих в цехе - 51.

2. Самоконтроль у рабочих отсутствует.

3. Выморочность контроля - 72%.

4. Средний вес деталей - 1 кг.

5. Сложность деталей - средняя, класс точности - 3.

Расчет

1. Определяются коэффициенты:

а) коэффициент, учитывающий самоконтроль у рабочих – К1 = 1, так как самоконтроль отсутствует;

б) коэффициент выборочности

в) коэффициент, учитывающий средний вес деталей до 1 кг – К3 = 1,3.

2. Определяем норму обслуживания (по карте 33): Но=13 чел.

3. Корректируем норму обслуживания: Н= Нок*К1

*К2*К3 = 13*1*1,4*1,3 = 24 чел.

4. Определяем явочную численность контролеров в сутки:

По Отраслевым нормативам (ОНТП ОНТП 02-86, ОНТП 03-86,ОНТП 04-86,ОНТП 07-86, ОНТП 08-87, ОНТП 09-88, ОНТП 09-93, ОТНП доработка 14-93) численность контролеров ОТК определяется в зависимости от цеха (общесоюзные нормы технологического проектирования предприятия машиностроения, приборостроения и металлообработки).

-

Деревообрабатывающие цехи ОНТП 02-86

Расчет численности основных рабочих

Расчетная численность основныx рабочих определяется по формуле (1) и табл. 1.

(1)

(1)где: Рр, Рп и Pк - суммарная расчетная численность основных рабочих, основных рабочих различных специальностей, рабочих- контролеров соответственно.

Для укрупненных расчетов трудоемкость контрольных работ принимать:

Тип производства Трудоемкость техн. контр. от технол. трудоемкости, %

Единичное и мелкосерийное 1,5-2,5

Среднесерийное 2-2.5

Крупносерийное и массовое 3-3,5

ПРИМЕЧАНИЕ:

Рабочие ОТК учитываются в категории основных рабочих только для предприятий министерств, указанных в постановлении ЦК КПСС и Совета Министров СССР от 13 апреля 1982 г. № 300-85 и письма Госкомтруда СССР и ЦСУ СССР от 18 мая 1984 г. № 1465-БГ, а для предприятий министерств не вошедших в постановление рабочие ОТК принимаются по п. 2.5.6.

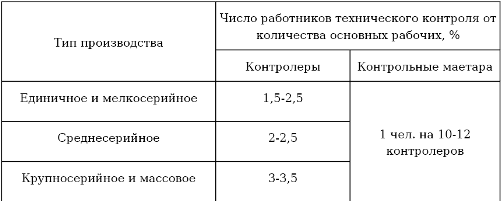

п. 2.5.6. Работники технического контроля

Номенклатура профессий:

-

контролеры; -

контрольные мастера.

Нормы для расчета числа работников технического контроля приведены в табл. 1

ПРИМЕЧАНИЯ:

1. Большие значения норм относятся к производству сложных деталей и изделий.

2. Допускается обслуживание одним контрольным мастером двух или нескольких цехов.

3. Работники технического контроля подсчитываются по каждому цеху. Они находятся в подчинении начальника ОТК завода и учитываются в составе работающих ОТК.

-

Окрасочные цехи ОНТП 03-86

К вспомогательным рабочим следует относить рабочих, обслуживающих вспомогательное оборудование (баки, емкости, ванны, насосы и др.) Состав и расчет численности рабочих-контролеров (для 2-сменного режима работы) приведены в табл. 2