Добавлен: 10.11.2023

Просмотров: 170

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.4 Система управления установки для гидрорезания

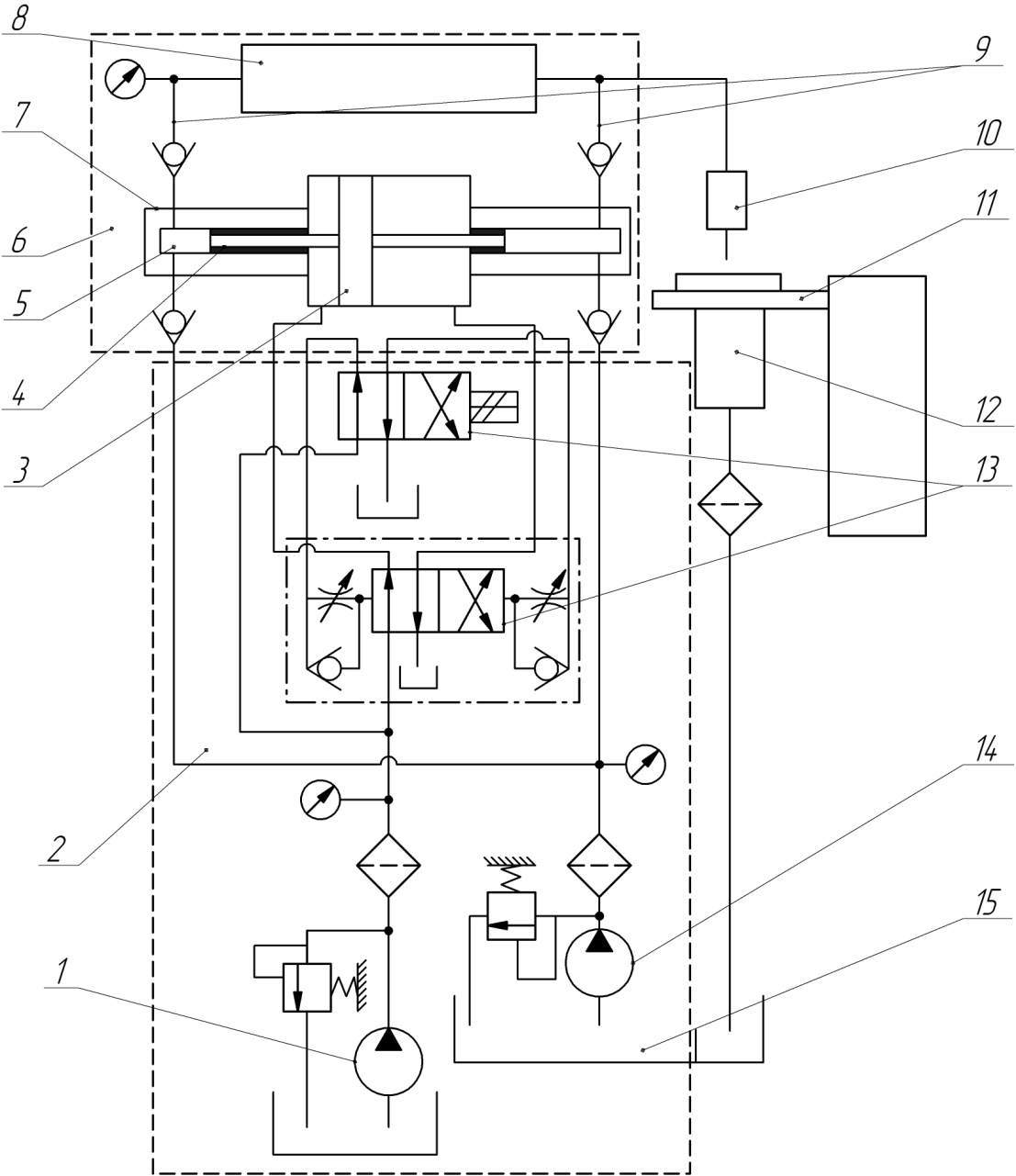

Гидравлическая схема установки приведена на рисунке 3.12.

Установка состоит из системы низкого 2 и высокого 6 давления, устройства 10, формирующего сопло, стола 11 для закрепления и подачи материала, а также системы управления. Повышение давления в установке осуществляется посредством гидромультипликатора двустороннего действия, состоящего из соосно расположенных цилиндров малого диаметра 5 (камер высокого давления) и цилиндра большого диаметра 7 (камеры низкого давления). Коэффициентом мультипликации называют отношение давления на выходе из мультипликатора к давлению на входе в него.

Масляная система низкого давления 2 с помощью насоса 1 и золотниковых распределителей обеспечивает возвратно-поступательное движение поршня 3 и совместно с плунжерами 4 в цилиндрах низкого 7 и высокого 5 давления.

В качестве рабочей жидкости используется чистая вода, которая из емкости 15 насосом 14 подается в камеры высокого давления 5. При движении поршня 3 и плунжеров 4 в камерах 5 попеременно происходит сжатие жидкости, которая их заполняет. По трубопроводам 9 жидкость под высоким давлением поступает в гидроаккумулятор (гаситель) 8, где происходит сглаживание пульсаций жидкости в момент реверса поршней и обеспечивается истечение непрерывного потока под действием постоянного давления. Истечение жидкости происходит через сопло, которое устанавливается в устройстве 10. В качестве сопла используются волоки из высокопрочного синтетического алмаза. Сформированная струя имеет большую скорость и осуществляет резание материала, закрепленного на рабочем столе 11. Отработанная жидкость попадает в гаситель струи 12, из которого через очистительный фильтр подается в емкость 15.

С помощью программного обеспечения производится оптимизация скорости раскроя по отношению к заданным параметрам (скорость позиционирования, максимальная скорость раскроя, максимальное ускорение по каждой оси). Программное обеспечение служит также для непрерывного контроля за рабочими параметрами машин и клапана сопла.

Одним из распространенных программных обеспечений раскроя является система раскроя под названием Loginest [16], состоящая из двух пакетов программ: автоматизированного раскроя и интерактивного размещения деталей обуви на дисплее.

Пакет автоматизированного раскроя генерирует файлы оптимального раскроя без вмешательства оператора в соответствии с требованиями производства. Показатель оптимизации каждого файла раскроя выводится на экран вместе с показателями состояния производства.

Рисунок 3.12 – Гидравлическая схема установки для гидрорезания

При интерактивном размещении деталей обуви на дисплее оператор имеет возможность создания фигурных образов на экране с помощью «мыши» и планшетного стола. Программное обеспечение изображает изделия любого размера, а также граничные размеры материала, на основе которых производится раскрой. При этом вычисляется коэффициент использования материала, и он непрерывно изображается на экране. Если оператора удовлетворяет имеющийся в памяти компьютера файл раскроя, ему следует лишь его подтвердить. Все функции выполняются программным обеспечением. Имеется функция «подсказки» оператору, например, не выкроенное еще число деталей непрерывно индуцируется на экране. С помощью программы интерактивного размещения деталей можно раскраивать рулонные материалы. Схема раскроя, созданная с помощью автоматической системы, может быть вызвана из памяти и модифицирована в ходе интерактивного процесса.

Последовательность выполняемых операций разделена на четыре шага: цифровое компьютерное отображение геометрических размеров листового материала; схема раскроя на экране терминала; раскрой материала; сортировка деталей.

Размеры листов материала передаются на систему раскроя от системы автоматического проектирования (САПР) или они преобразуются в числовые коды на специальном столе. В память компьютера заносятся геометрические размеры листов под соответствующими номерами.

Информация, полученная с помощью системы раскроя Loginest, выводится на цветной графический дисплей. С помощью автоматической программы оператор принимает решение, как следует расположить каждый лист материала для раскроя. Материал перемещается в зону обработки и раскраивается в соответствии с программой.

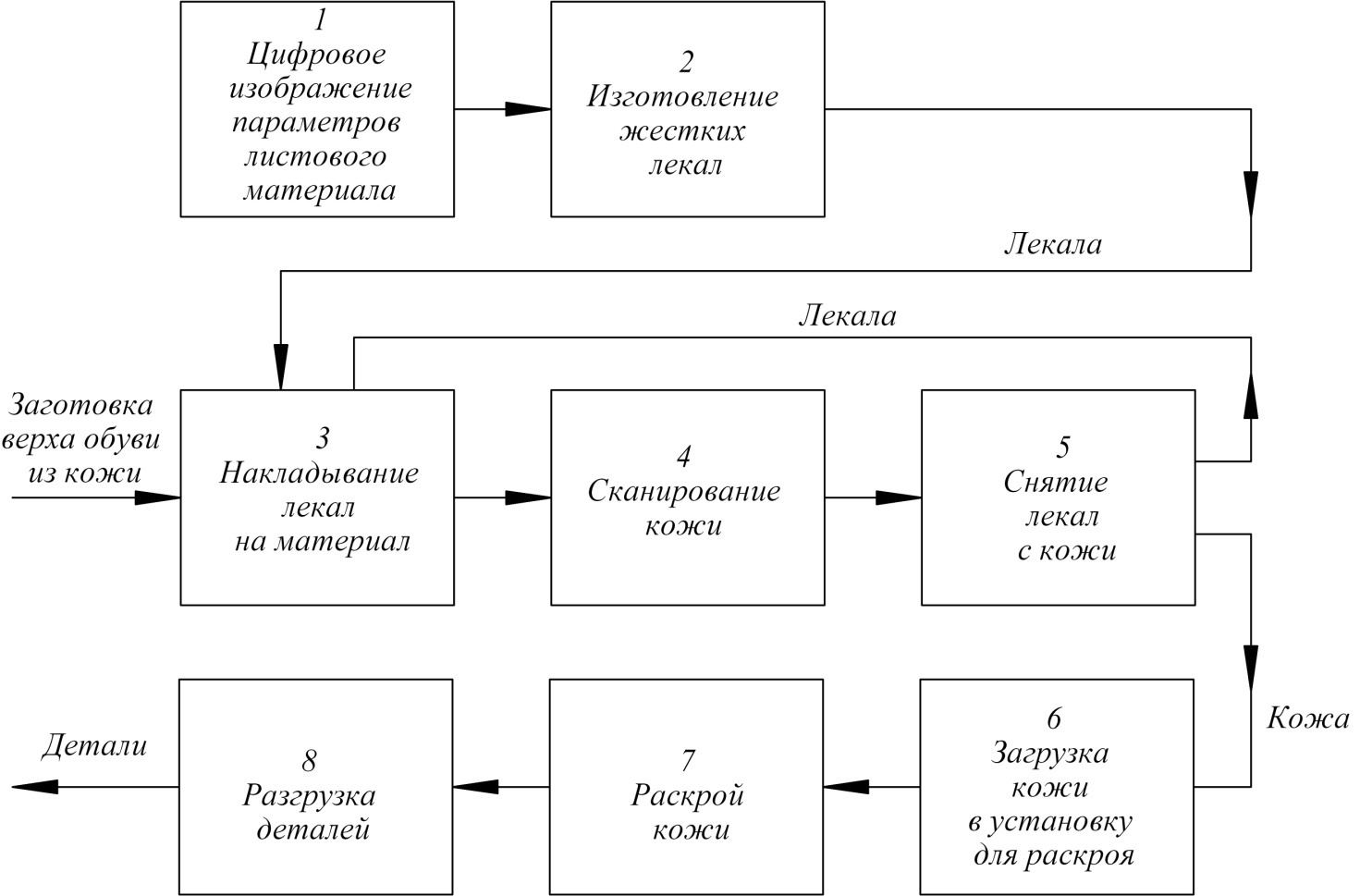

Раскрой кож с помощью системы Focom выполняется за восемь шагов (рис. 3.13):

1 – цифровое отображение в памяти машины параметров листового материала с помощью специального шаблона. Система имеет возможность получить геометрические размеры материала в предварительно установленном формате. Параметры каждого листа материала заносятся в память компьютера под определенным номером;

2 – изготовление жестких лекал (шаблонов). Жесткие лекала вырезаются на основе цифровых данных, созданных во время первого шага, режущим инструментом;

3 – накладывание лекал на материал. Оператор располагает кожу на столе для раскроя и раскладывает на ней лекала так, чтобы максимально использовать ее площадь, стараясь обходить пороки;

4 – сканирование кожи. Кожа с лекалами проходит под фиксированной камерой, которая производит сканирование и регистрацию позиции каждого лекала. Данная кожа получает индивидуальный номер, который заносится в компьютер;

5 – снятие лекал с кожи;

6 – загрузка кожи в установку для раскроя с помощью конвейера;

7 – раскрой кожи;

8 – разгрузка деталей.

Кожаные детали направляются на разгрузочный конвейер. Оператор разгружает и сортирует детали.

Рисунок 3.13 – Алгоритм функционирования системы Focom

4 Установки для раскроя лучом лазера

4.1 Физическая сущность процесса раскроя лучом лазера

Лазеры – когерентные квантовые генераторы оптического диапазона, в которых используется явление усиления электромагнитных колебаний с помощью индуцированного вынужденного излучения.

Когда атом в основном состоянии поглощает фотон, он возбуждается, то есть переходит в более высокое энергетическое состояние. Возбужденный атом может теперь излучать энергию самопроизвольно, испуская фотон и возвращаясь в основное состояние, или же его может вынудить испустить фотон воздействие некоторого внешнего фотона. Тогда наряду с вынужденным фотоном появится второй фотон той же длины волны, а атом вернется в основное состояние.

Для перевода атомов в возбужденное состояние к системе подводится электромагнитная энергия по длине волны, отличающейся от той, на которой происходит вынужденное излучение. Этот активирующий процесс называют подкачкой. Каскад фотонов, возникший в оптическом квантовом генераторе в результате вынужденного излучения, приводит к усилению световой волны и начинает развиваться, когда возбужденные атомы спонтанно излучают фотоны параллельно оси камеры. Фотоны, испущенные по другим направлениям, выходят из камеры (кристалла).

Этот процесс развивается, так как фотоны, отражаясь, проходят туда и обратно между концами камеры (кристалла). Когда усиление достаточно большое, то часть пучка выходит из частично отражающего конца камеры (кристалла).

Выходящий луч света монохроматичен, обладает высокой когерентностью во времени. Волна, излучаемая лазером, пространственно когерентна. Эти качества позволяют выходящий луч — пучок света — фокусировать таким образом, что диаметр его поперечного сечения может уменьшаться до 1 мк, создавая высокую интенсивность энергии в пятне фокуса.

Оптический квантовый генератор состоит из трех основных элементов: активного вещества, являющегося источником индуцированного излучения, источника возбуждения (подкачки), который снабжает энергией активное вещество, и резонансной системы. Активным веществом может быть как твердое тело, так и газ (газовая смесь) или жидкость.

Лазеры могут быть разделены по различным признакам на определенные группы. По виду активного рабочего вещества они делятся на лазеры на твердом теле, в том числе и полупроводниковые, газовые и жидкостные. В зависимости от режима работы различаются лазеры непрерывного действия и импульсные, по частотному диапазону излучаемого света — инфракрасного, видимого и ультрафиолетового спектра. Кроме того, лазеры различаются по методу накачки и охлаждения.

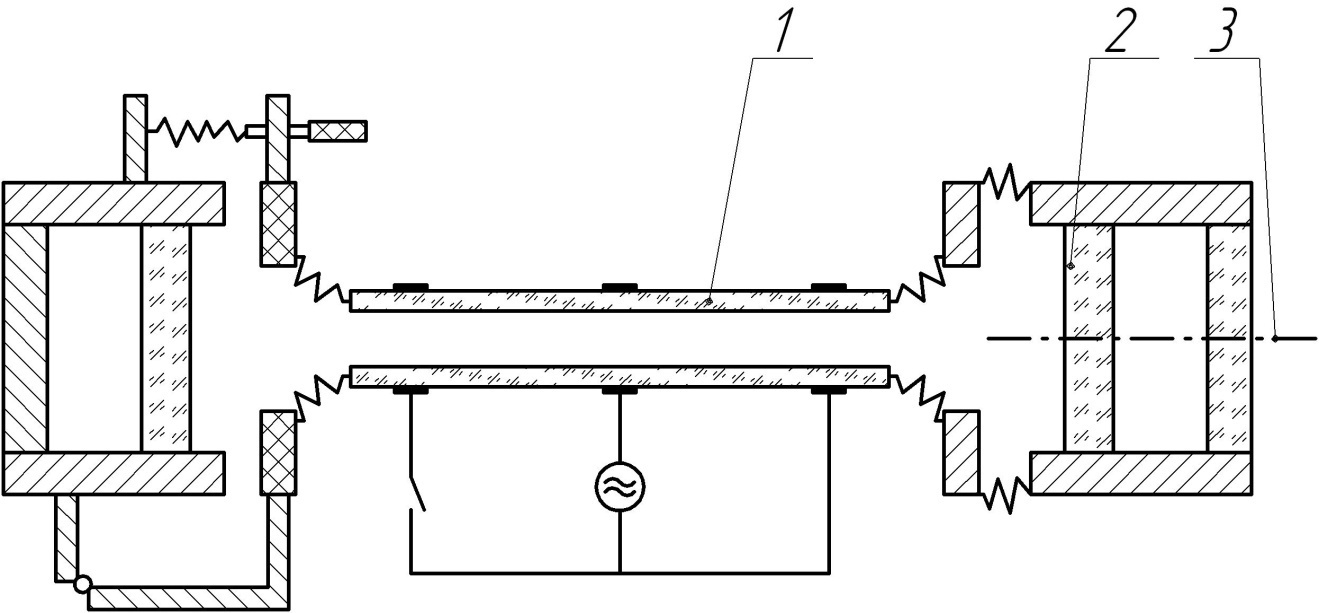

При раскрое материалов легкой промышленности нашли применение газовые лазеры, у которых активным рабочем веществом является газ или газовая смесь. Резонансная система представляет собой трубку 1 (рис. 4.1), на концах которой укреплены зеркала 2 (одно непрозрачное, другое полупрозрачное). Выходной луч 3 создается в процессе многократного прохождения между зеркалами. Источник подкачки — ток высокого напряжения. Главное преимущество этого лазера заключается в том, что он способен работать в непрерывном режиме лазера при небольших количествах подводимой энергии. Кроме того, угол расходимости его луча существенно меньше, чем у лазеров других типов, что является важным фактором при фокусировке излучения.

Рисунок 4.1 – Схема конструкции газового лазера

4.2 Конструкция установки для раскроя лучом лазера

В результате работ, выполненных во ВНИИЛтекмаше (г. Москва) [3] при участии ВНИИКГП (для кожгалантерейных материалов) за последние годы, была показана возможность и целесообразность использования в качестве режущего инструмента луча мощного газового СО

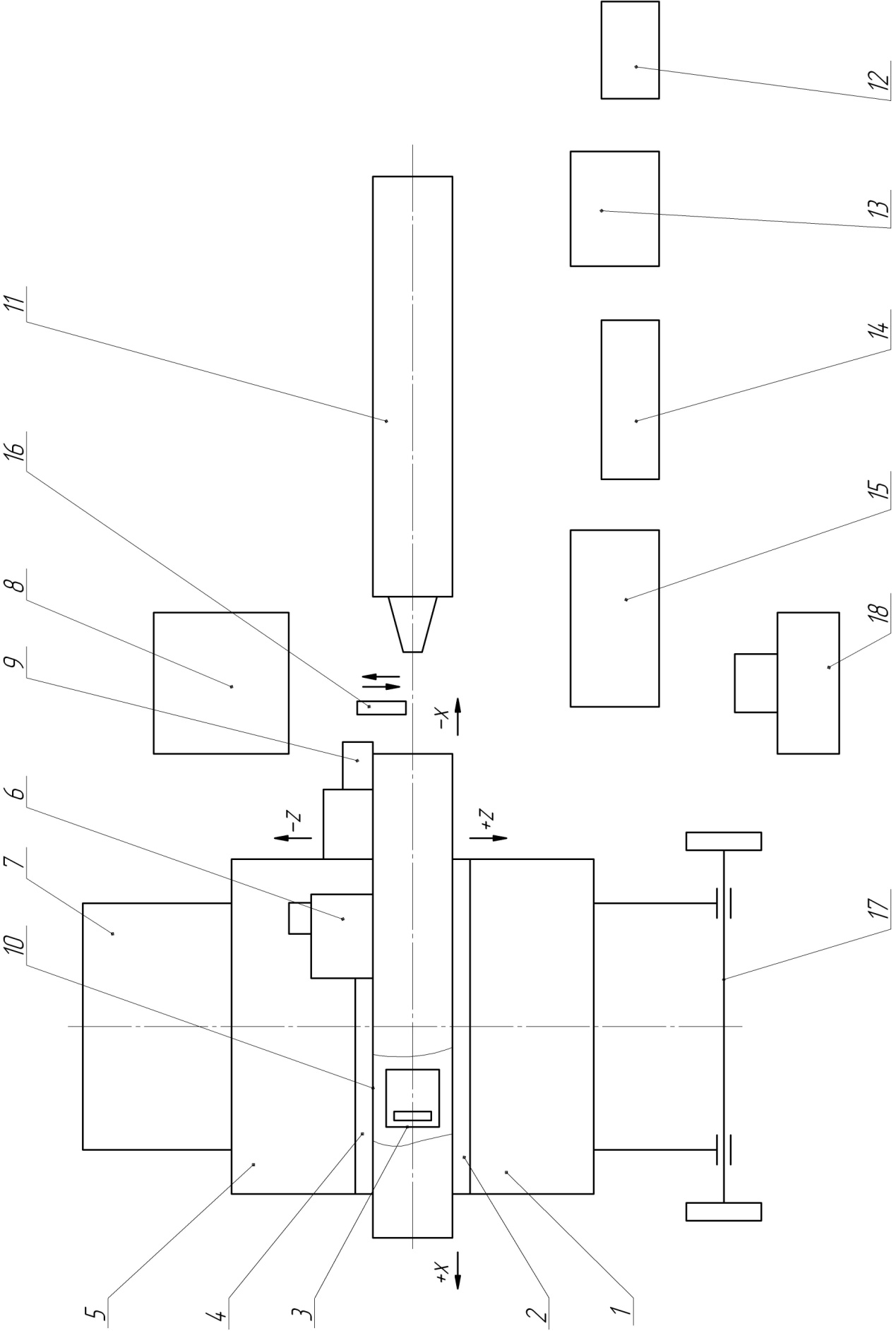

2-лазера. Лазерный режущий инструмент был использован при создании автоматизированной установки ЛУРМ-1600 (рис. 4.2).

Лазер, состоящий из излучателя 11, блоков питания 13 и прокачки 12, работает в режиме медленной и непрерывной прокачки при низком давлении с возбуждением разрядом постоянного тока. Лазер имеет свернутый резонатор и пакетированную конструкцию активной части, состоящую из четырех параллельно расположенных газоразрядных секций. В свернутом резонаторе лазера оптическая связь четырех секций осуществляется с помощью трех пар поворотных и двух концевых зеркал. Одно из концевых зеркал является светоделительным и служит для вывода излучения из резонатора.

| Рисунок 4.2 – Конструкция установки ЛУРМ-1600 |

Луч от неподвижно установленного лазера попадает на поворотное зеркало (сплав 32 НКД; коэффициент отражения зеркала – 98 % на длине волны 10,6 мкм, световой диаметр 0,08 м; плотность мощности, которую выдерживает покрытие зеркала, – 10 – 102 Вт/м2; отражающая поверхность зеркала – плоская, изготовленная с точностью до 0,5 интерференционного кольца). В зеркале, укрепленном на резаке 3, луч отражается под прямым углом и фокусируется линзой (фокусное расстояние – 0,27 м) на поверхность обрабатываемого материала. Соосно с лучом лазера в зону обработки подается сжатый воздух. Для кратковременных перекрытий лазерного луча в схему введена заслонка 16, на которой под углом крепится пластина, направляющая отраженный луч лазера в поглотитель энергии.

Оптический резак установлен на каретке 4 раскройной машины, перемещающейся по направляющей портала 10 с помощью реечной передачи от привода 6.

Портал с помощью двух стоек крепится к остову машины. Между ними по рельсовым направляющим перемещается стол 1. Направляющие каретки и рельсовые направляющие стола взаимно перпендикулярны. Стол также с помощью реечной передачи приводится в движение от привода 9 продольной подачи.

Перемещение каретки и стола осуществляется идентичными системами, включающими комплексные шаговые электрогидравлические приводы, трехступенчатые цилиндрические редукторы, гидравлическую станцию 8.

Раскройный стол выполнен из алюминия с поверхностью в виде ячеистой структуры.