Добавлен: 10.11.2023

Просмотров: 167

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

14 гидродозатора в этот момент можно определить как:

где Q – расход насоса, м3/с;

D2 – диаметр большой полости дозатора, D2 = 0,16 м.

Сравнивая скорости V2 и V1, можно сделать вывод, что V1 > 2,3 V2. Значит, при подаче жидкости в большую полость дозатора скорость перемещения траверсы значительно уменьшается, а вот усилие, развиваемое поршнем 14 гидродозатора, в несколько раз возрастет. Это усилие можно определить из выражений:

где F1 – сила, развиваемая поршнем 14 гидродозатора при подаче давления рН1 в полость 18, Н;

F2 – сила, развиваемая поршнем 14 гидродозатора при подаче давления рmax в полость 16, Н;

рН1 – магистральное давление в гидросистеме при холостом перемещении траверсы, Па;

рmax – максимальное магистральное давление при прорубании резаком материала, Па.

Поскольку D2 > D1, то и F2 > F1,

Так как на поршне 14 гидродозатора усилия F1 и F2 суммируются, то траверса с малой скоростью, но с большим усилием продавит резак через материал. В момент соприкосновения лезвия резака с металлической плитой при вырубании детали электрическая система управления обесточит электромагнит 6 распределителя 5. Распределитель возвратится в исходное состояние. Гидравлическая жидкость из рабочих полостей

15, 18 пойдет по трубопроводам через распределитель 5 на слив в бак, а верхняя траверса возвратится в исходное положение.

Клапан подпитки 11 выполняет функцию поддержания заданного объема жидкости в равновеликих полостях 16, 17 дозатора. Потери жидкости из этих полостей происходят в момент прорубания через поршневые кольца, а также через уплотнение штока.

Подпитка начинается после переключения распределителя 5 в рабочее положение, а прекращается в момент срабатывания напорного клапана 4, так как давление жидкости поступает в большую полость 16 гидродозатора и по трубопроводу переключит распределитель 11 клапана подпитки в закрытое состояние. В момент прорубания равновеликие полости 16 и 17 дозатора изолированы от рабочей магистрали пресса, а давление жидкости в силовых цилиндрах скалок можно определить по формуле

где рц – давление в силовых цилиндрах скалок, Па;

F1, F2 – силы, действующие на поршень дозатора, Н;

S1 – рабочая площадь поршня в камере 17 дозатора, м2;

S2 – рабочая площадь поршня в камере 16 дозатора, м2.

Дроссель 9 обеспечивает дозированный расход жидкости в канале клапана подпитки, а обратный клапан 8 облегчает проход жидкости в обратном направлении.

Обратный клапан 7 обеспечивает проход жидкости под атмосферным давлением в полость 15 гидродозатора. Дроссель 10 служит для регулирования подачи жидкости для смазки направляющих.

2.6 Шаговые приводы прессов для автоматизированного раскроя

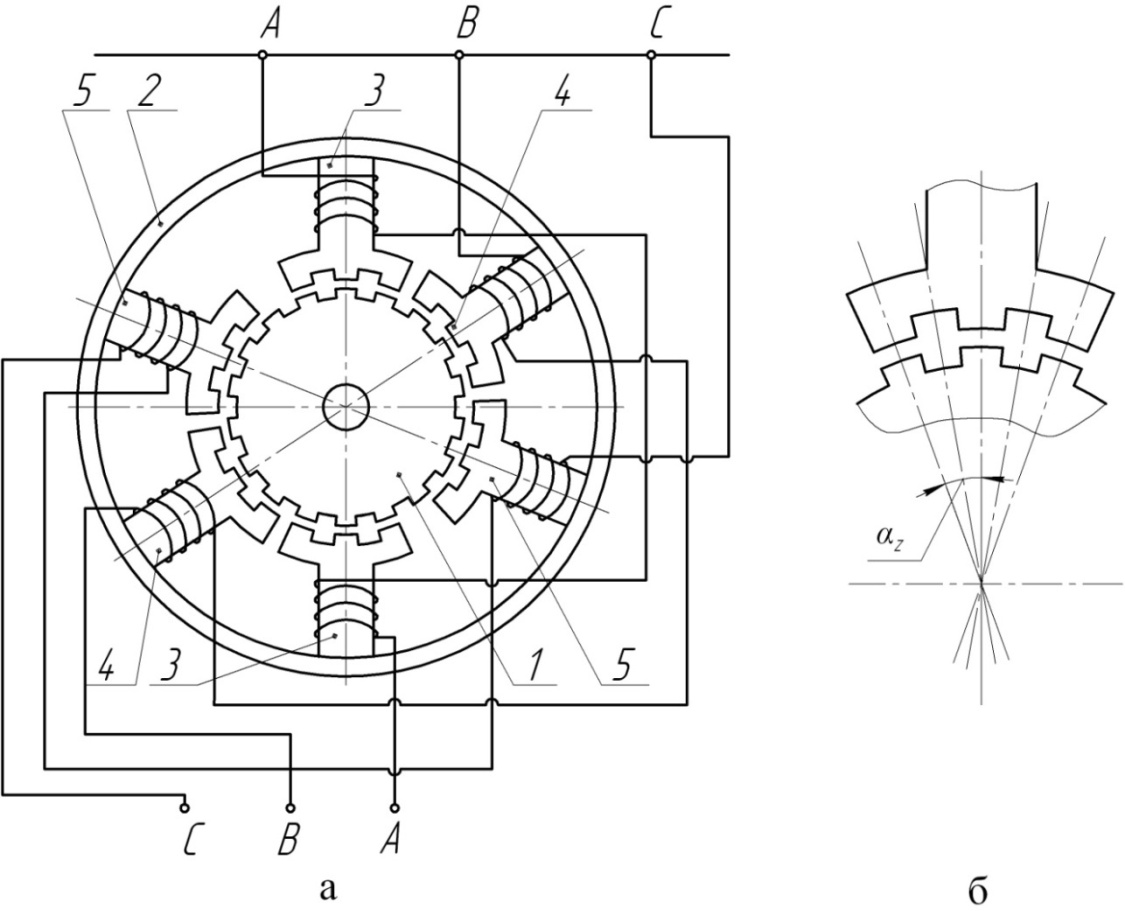

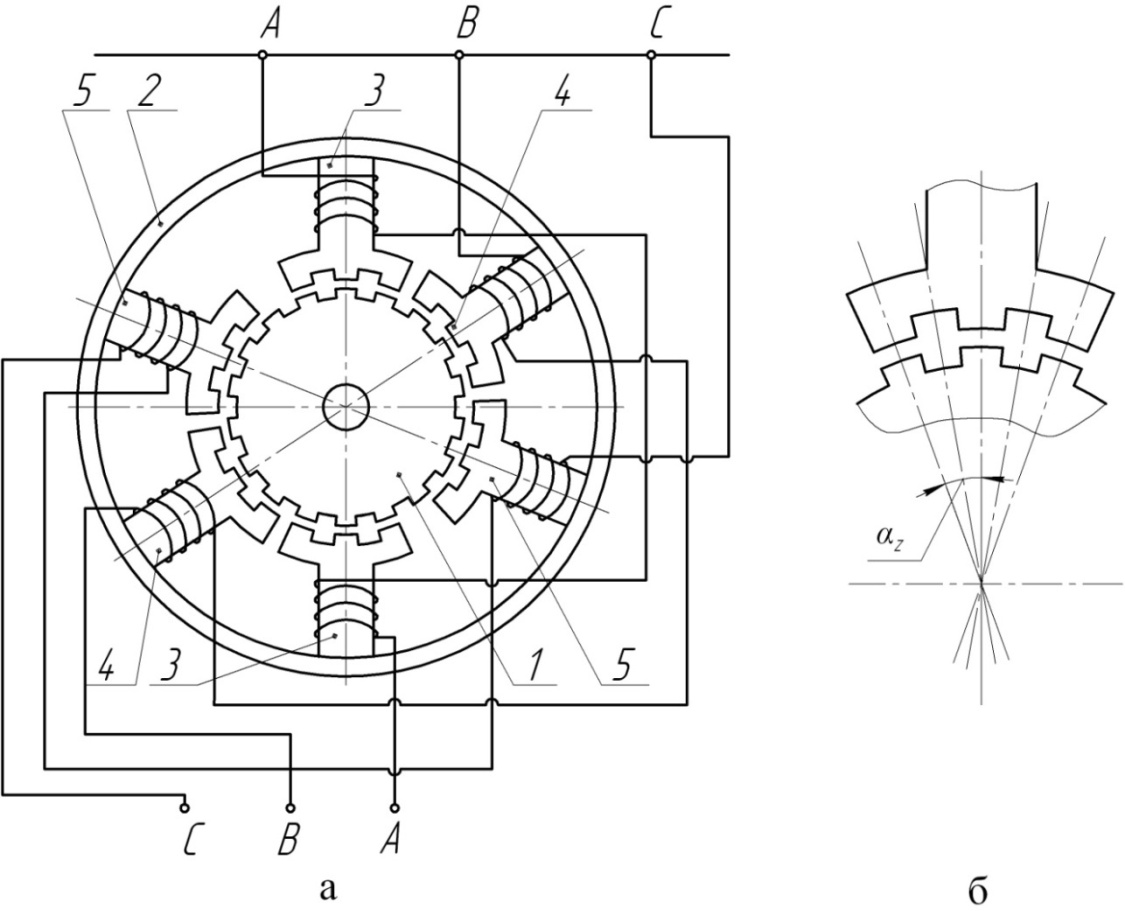

Принципиальная схема шагового электродвигателя (ШЭД) показана на рис. 2.7. Ротор 1 представляет собой цилиндр, выполненный из ферромагнетика (постоянного магнита). На боковой части ротора нарезаны зубцы с угловым шагом

где z – число зубцов.

Статор состоит из корпуса 2 и прикрепленных к нему пар полюсов 3, 4 и 5, выполненных из электротехнической стали. Полюса охватываются катушками из проводников. Проводники катушек каждой пары полюсов составляют единую электрическую цепь (обмотку полюса), выводы которой присоединены к общей шине и к выходам блока электронного коммутатора (через усилители мощности).

На рис. 2.7 а показаны три пары полюсов и соответствующие обмотки, выводы которых поименованы аналогично выходам блока электронного коммутатора: А, В и С.

На внутренней цилиндрической части полюсов нарезаны зубцы с тем же угловым шагом αz, что и в роторе (рис. 2.7 б). Особенность взаимного расположения полюсов на статоре 2 состоит в том, что зубцы полюсов 3 (фаза А) сдвинуты на 1/3 углового шага αz относительно зубцов полюсов 4 (фаза В), последние сдвинуты на 1/3 углового шага относительно зубцов полюсов 5 (фаза С) и, наконец, зубцы полюсов 5 сдвинуты на 1/3 углового шага относительно зубцов полюсов 3 (фаза А).

Рисунок 2.7 – Принципиальная схема ШЭД

Работа ШЭД при трехтактной коммутации происходит следующим образом.

При коммутации обмотки полюсов 3 (фаза А) в воздушном зазоре между зубцами полюса 3 и ротора возникает магнитное поле, силовые линии которого устанавливают зубцы ротора точно против зубцов полюсов 3.

При коммутации обмотки полюсов 4 (фаза В) зубцы ротора устанавливаются точно против зубцов полюсов 4, при этом ротор проворачивается на 1/3 углового шага αz. При коммутации обмотки полюсов 5 (фаза С) происходит поворот ротора еще на 1/3 αz и т. д.

При шеститактной коммутации фаз происходит возбуждение сначала одной фазы (например, фазы А), затем двух фаз (А и В). При этом ротор поворачивается за один такт коммутации на 1/6 углового шага αz, так как при одновременном воздействии магнитных полей двух пар полюсов (А и В), зубцы которых сдвинуты на α/3, равнодействующая сила устанавливает ротор в промежуточное положение между положениями, которое бы он занимал при возбуждении только фазы А и В. В общем случае угол поворота ротора за один такт коммутации составит

где m – число тактов коммутации в цикле.

При частоте тактов f происходит вращение ротора с угловой скоростью

К основным показателям шаговых электродвигателей можно отнести следующие. Максимальный статический момент Мст.max – момент, развиваемый на валу ротора в неподвижном его состоянии при возбужденной обмотке статора. Максимальная приемистость – частота управляющих импульсов, до которой ротор ШЭД плавно разгоняется, сохраняя при этом величину Мст.max. Шаг Δα – угол поворота ротора ШЭД за один такт коммутации.

График зависимости момента Мд на валу ШЭД от частоты f управляющих импульсов или угловой скорости ротора ω = f · Δα называется механической характеристикой. Механическую характеристику строят на основании результатов эксперимента.

Различают статические и динамические механические характеристики ШЭД. При исследовании статических механических характеристик измеряют Мд при установившемся режиме работы, то есть при f = const (ω = const). Изменяют f в заданном диапазоне и для каждого фиксированного значения f определяют такой момент на валу ШЭД, при котором не происходит потеря управляющих импульсов.

2.7 Приводы дроссельного регулирования с импульсной системой ЧПУ прессов для автоматизированного раскроя

Простейшей реализацией числовой программы является преобразование числа, выражающего размер перемещения, в последовательный ряд импульсов, каждый из которых эквивалентен перемещению на один и тот же шаг. Действительно, перемещение рабочего органа на расстояние 10 мм достаточно просто осуществить, сообщая 1000 раз перемещения по 0,01 мм.

Изменяя скорость ввода импульсов, можно изменять скорость движения рабочего органа. Вводя по каждой из координат станка перемещения импульсами в количествах и с частотой, пропорциональными требуемым размерам и скоростям перемещений, можно заставить инструмент и заготовку непрерывно перемещаться по законам, необходимым для обработки детали. При импульсном вводе числовой программы задача привода сводится к восприятию электрического импульса и отработке его с усилением, необходимым для перемещения рабочего органа. Для этих целей в Экспериментальном НИИ металлорежущих станков под руководством Г. И. Каменецкого [9] были созданы следящие гидроприводы дроссельного регулирования, называемые шаговыми электродвигателями с гидроусилителями момента.

Привод с поворотным золотником.

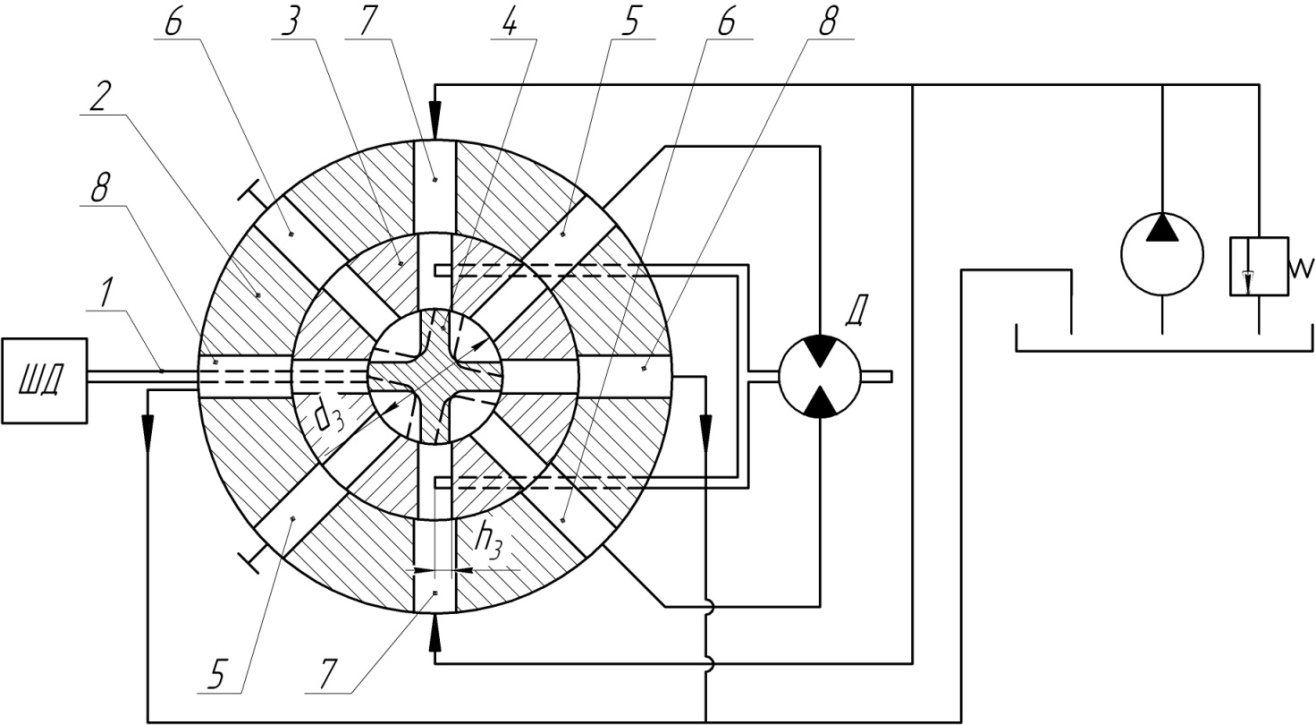

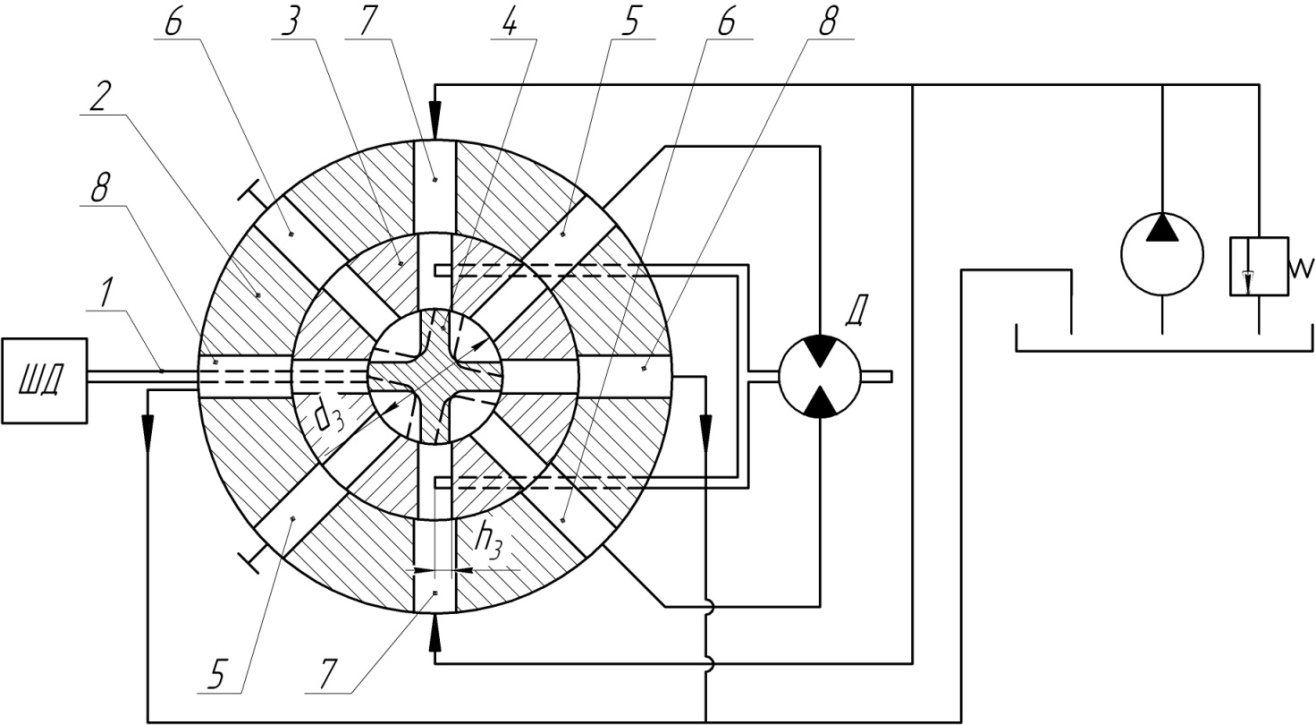

Привод с поворотным золотником имеет шаговый электродвигатель с гидравлическим усилителем (рис. 2.8). Шаговый электродвигатель ШЭД характеризуется тем, что при подаче на его вход электрического импульса он поворачивается на определенный угол, например 1,5 ° модели ШД-4.

Рисунок 2.8 – Конструктивная схема гидропривода с шаговым электродвигателем и гидроусилителем момента поворотного типа

Развиваемый при этом момент на выходном валу 1 шагового двигателя невелик, однако достаточен для поворота золотника 4, жестко с ним соединенного. Этот золотник работает так же, как четырехщелевой дроссельный золотник с осевым перемещением, однако для гидростатической уравновешенности в нем выполнено удвоенное количество всех элементов: два подвода 7 масла под давлением, два слива 8 в резервуар, по паре отводов 5 и 6 к гидродвигателю Д и четыре пары рабочих щелей (по две у каждого подвода и слива). При повороте шаговым двигателем золотника на импульс, например по часовой стрелке (рис. 2.8), масло под давлением поступает в отвод 6, а отвод 5 соединяется со сливом. Под действием разности давлений в отводах 5 и 6 гидродвигатель начинает вращаться, увлекая за собой втулку 3, которая жестко соединена с ротором гидродвигателя. Вращение втулки по часовой стрелке будет продолжаться до тех пор, пока окна во втулке не займут среднего положения относительно рабочих кромок золотника. При этом уравняется дросселирование масла в щелях, ведущих к отводам 5 и 6 и давление в самих магистралях. При подаче последовательного ряда импульсов вал шагового двигателя будет вращаться со скоростью, определяемой частотой ввода импульсов. С такой же скоростью будет вращаться ротор гидродвигателя, отставая по углу поворота на величину, определяемую размером открытия окон во втулке, требуемым для пропуска количества масла, необходимого для вращения гидродвигателя с заданной скоростью. Тем самым при работе привода образуется погрешность воспроизведения, пропорциональная скорости движения. Конструктивно корпус

| (2.2) |

где Q – расход насоса, м3/с;

D2 – диаметр большой полости дозатора, D2 = 0,16 м.

Сравнивая скорости V2 и V1, можно сделать вывод, что V1 > 2,3 V2. Значит, при подаче жидкости в большую полость дозатора скорость перемещения траверсы значительно уменьшается, а вот усилие, развиваемое поршнем 14 гидродозатора, в несколько раз возрастет. Это усилие можно определить из выражений:

| (2.3) |

| (2.4) |

где F1 – сила, развиваемая поршнем 14 гидродозатора при подаче давления рН1 в полость 18, Н;

F2 – сила, развиваемая поршнем 14 гидродозатора при подаче давления рmax в полость 16, Н;

рН1 – магистральное давление в гидросистеме при холостом перемещении траверсы, Па;

рmax – максимальное магистральное давление при прорубании резаком материала, Па.

Поскольку D2 > D1, то и F2 > F1,

Так как на поршне 14 гидродозатора усилия F1 и F2 суммируются, то траверса с малой скоростью, но с большим усилием продавит резак через материал. В момент соприкосновения лезвия резака с металлической плитой при вырубании детали электрическая система управления обесточит электромагнит 6 распределителя 5. Распределитель возвратится в исходное состояние. Гидравлическая жидкость из рабочих полостей

15, 18 пойдет по трубопроводам через распределитель 5 на слив в бак, а верхняя траверса возвратится в исходное положение.

Клапан подпитки 11 выполняет функцию поддержания заданного объема жидкости в равновеликих полостях 16, 17 дозатора. Потери жидкости из этих полостей происходят в момент прорубания через поршневые кольца, а также через уплотнение штока.

Подпитка начинается после переключения распределителя 5 в рабочее положение, а прекращается в момент срабатывания напорного клапана 4, так как давление жидкости поступает в большую полость 16 гидродозатора и по трубопроводу переключит распределитель 11 клапана подпитки в закрытое состояние. В момент прорубания равновеликие полости 16 и 17 дозатора изолированы от рабочей магистрали пресса, а давление жидкости в силовых цилиндрах скалок можно определить по формуле

| (2.5) |

где рц – давление в силовых цилиндрах скалок, Па;

F1, F2 – силы, действующие на поршень дозатора, Н;

S1 – рабочая площадь поршня в камере 17 дозатора, м2;

S2 – рабочая площадь поршня в камере 16 дозатора, м2.

Дроссель 9 обеспечивает дозированный расход жидкости в канале клапана подпитки, а обратный клапан 8 облегчает проход жидкости в обратном направлении.

Обратный клапан 7 обеспечивает проход жидкости под атмосферным давлением в полость 15 гидродозатора. Дроссель 10 служит для регулирования подачи жидкости для смазки направляющих.

2.6 Шаговые приводы прессов для автоматизированного раскроя

Принципиальная схема шагового электродвигателя (ШЭД) показана на рис. 2.7. Ротор 1 представляет собой цилиндр, выполненный из ферромагнетика (постоянного магнита). На боковой части ротора нарезаны зубцы с угловым шагом

| αz = 360 ° / z, | (2.6) |

где z – число зубцов.

Статор состоит из корпуса 2 и прикрепленных к нему пар полюсов 3, 4 и 5, выполненных из электротехнической стали. Полюса охватываются катушками из проводников. Проводники катушек каждой пары полюсов составляют единую электрическую цепь (обмотку полюса), выводы которой присоединены к общей шине и к выходам блока электронного коммутатора (через усилители мощности).

На рис. 2.7 а показаны три пары полюсов и соответствующие обмотки, выводы которых поименованы аналогично выходам блока электронного коммутатора: А, В и С.

На внутренней цилиндрической части полюсов нарезаны зубцы с тем же угловым шагом αz, что и в роторе (рис. 2.7 б). Особенность взаимного расположения полюсов на статоре 2 состоит в том, что зубцы полюсов 3 (фаза А) сдвинуты на 1/3 углового шага αz относительно зубцов полюсов 4 (фаза В), последние сдвинуты на 1/3 углового шага относительно зубцов полюсов 5 (фаза С) и, наконец, зубцы полюсов 5 сдвинуты на 1/3 углового шага относительно зубцов полюсов 3 (фаза А).

Рисунок 2.7 – Принципиальная схема ШЭД

Работа ШЭД при трехтактной коммутации происходит следующим образом.

При коммутации обмотки полюсов 3 (фаза А) в воздушном зазоре между зубцами полюса 3 и ротора возникает магнитное поле, силовые линии которого устанавливают зубцы ротора точно против зубцов полюсов 3.

При коммутации обмотки полюсов 4 (фаза В) зубцы ротора устанавливаются точно против зубцов полюсов 4, при этом ротор проворачивается на 1/3 углового шага αz. При коммутации обмотки полюсов 5 (фаза С) происходит поворот ротора еще на 1/3 αz и т. д.

При шеститактной коммутации фаз происходит возбуждение сначала одной фазы (например, фазы А), затем двух фаз (А и В). При этом ротор поворачивается за один такт коммутации на 1/6 углового шага αz, так как при одновременном воздействии магнитных полей двух пар полюсов (А и В), зубцы которых сдвинуты на α/3, равнодействующая сила устанавливает ротор в промежуточное положение между положениями, которое бы он занимал при возбуждении только фазы А и В. В общем случае угол поворота ротора за один такт коммутации составит

| Δα = 360 ° / Z · m, | (2.7) |

где m – число тактов коммутации в цикле.

При частоте тактов f происходит вращение ротора с угловой скоростью

| ω = (2π / Z · m) · f = Δα · f. | (2.8) |

К основным показателям шаговых электродвигателей можно отнести следующие. Максимальный статический момент Мст.max – момент, развиваемый на валу ротора в неподвижном его состоянии при возбужденной обмотке статора. Максимальная приемистость – частота управляющих импульсов, до которой ротор ШЭД плавно разгоняется, сохраняя при этом величину Мст.max. Шаг Δα – угол поворота ротора ШЭД за один такт коммутации.

График зависимости момента Мд на валу ШЭД от частоты f управляющих импульсов или угловой скорости ротора ω = f · Δα называется механической характеристикой. Механическую характеристику строят на основании результатов эксперимента.

Различают статические и динамические механические характеристики ШЭД. При исследовании статических механических характеристик измеряют Мд при установившемся режиме работы, то есть при f = const (ω = const). Изменяют f в заданном диапазоне и для каждого фиксированного значения f определяют такой момент на валу ШЭД, при котором не происходит потеря управляющих импульсов.

2.7 Приводы дроссельного регулирования с импульсной системой ЧПУ прессов для автоматизированного раскроя

Простейшей реализацией числовой программы является преобразование числа, выражающего размер перемещения, в последовательный ряд импульсов, каждый из которых эквивалентен перемещению на один и тот же шаг. Действительно, перемещение рабочего органа на расстояние 10 мм достаточно просто осуществить, сообщая 1000 раз перемещения по 0,01 мм.

Изменяя скорость ввода импульсов, можно изменять скорость движения рабочего органа. Вводя по каждой из координат станка перемещения импульсами в количествах и с частотой, пропорциональными требуемым размерам и скоростям перемещений, можно заставить инструмент и заготовку непрерывно перемещаться по законам, необходимым для обработки детали. При импульсном вводе числовой программы задача привода сводится к восприятию электрического импульса и отработке его с усилением, необходимым для перемещения рабочего органа. Для этих целей в Экспериментальном НИИ металлорежущих станков под руководством Г. И. Каменецкого [9] были созданы следящие гидроприводы дроссельного регулирования, называемые шаговыми электродвигателями с гидроусилителями момента.

Привод с поворотным золотником.

Привод с поворотным золотником имеет шаговый электродвигатель с гидравлическим усилителем (рис. 2.8). Шаговый электродвигатель ШЭД характеризуется тем, что при подаче на его вход электрического импульса он поворачивается на определенный угол, например 1,5 ° модели ШД-4.

Рисунок 2.8 – Конструктивная схема гидропривода с шаговым электродвигателем и гидроусилителем момента поворотного типа

Развиваемый при этом момент на выходном валу 1 шагового двигателя невелик, однако достаточен для поворота золотника 4, жестко с ним соединенного. Этот золотник работает так же, как четырехщелевой дроссельный золотник с осевым перемещением, однако для гидростатической уравновешенности в нем выполнено удвоенное количество всех элементов: два подвода 7 масла под давлением, два слива 8 в резервуар, по паре отводов 5 и 6 к гидродвигателю Д и четыре пары рабочих щелей (по две у каждого подвода и слива). При повороте шаговым двигателем золотника на импульс, например по часовой стрелке (рис. 2.8), масло под давлением поступает в отвод 6, а отвод 5 соединяется со сливом. Под действием разности давлений в отводах 5 и 6 гидродвигатель начинает вращаться, увлекая за собой втулку 3, которая жестко соединена с ротором гидродвигателя. Вращение втулки по часовой стрелке будет продолжаться до тех пор, пока окна во втулке не займут среднего положения относительно рабочих кромок золотника. При этом уравняется дросселирование масла в щелях, ведущих к отводам 5 и 6 и давление в самих магистралях. При подаче последовательного ряда импульсов вал шагового двигателя будет вращаться со скоростью, определяемой частотой ввода импульсов. С такой же скоростью будет вращаться ротор гидродвигателя, отставая по углу поворота на величину, определяемую размером открытия окон во втулке, требуемым для пропуска количества масла, необходимого для вращения гидродвигателя с заданной скоростью. Тем самым при работе привода образуется погрешность воспроизведения, пропорциональная скорости движения. Конструктивно корпус