ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 200

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

КРАТКИЙ ОБЗОР ФУНКЦИОНАЛЬНЫХ ВОЗМОЖНОСТЕЙ

Понятие переменной, имена переменных. в B&RAutomationBasic

Тип данных REAL (FLOAT) С ПЛАВАЮЩЕЙ ТОЧКОЙ

Тип данных ДАТА_И_ВРЕМЯ (DATE_AND_TIME)

Объявления переменных (Declarations)

АрифметическиеОператоры (Arithmetic Operators)

Логическиеоператоры Binary and Logical Operators

Операторы отношения (RelationalOperators)

Условный оператор (Statement) IF

Общая информация о библиотеке STANDARD

Библиотека Timer Function Blocks содержит 6 функциональных блоков:

б) в нижней масти ватмана изображаются прямоугольники, условно обозначающие места для установки измерительной аппаратуры, например, "Приборы по месту", "Щит контроля" и т.д

8. На основе анализа заданного технологического процесса составляется перечень параметров, подлежащих измерению, контролю, регулированию и сигнализации. При этом необходимо уточнить следующие данные

а) место установки чувствительного элемента первичного преобразователя;

б) измеряемая среда и ее характеристика;

в) рабочее значение параметра и необходимая точность измерения;

г) необходимость местного или дистанционного контроля, регистрации и сигнализации;

д) особые условия (взрыво- или пожароопасность, агрессивная окружающая среда, санитарно-гигиенические требования и т.д)

9 . По специальной литературе излучаются существующие методы измерения, применяемые для контроля и регулирования намеченных параметров

-

На основании п 6,7 В. выбираются по справочникам и каталогам необходимые средства измерений и вспомогательная аппаратура -

Выбранные средства измерений параметров изображаются в условных обозначениях по ГОСТу 21 404-85 на схеме автоматизации (п.6 а, б).

12. Составляется описание схемы автоматизации, сводная спецификация на средства измерений и вспомогательную аппаратуру, которые вносятся в пояснительную записку.

VI. Указания по выбору средств измерений и вспомогательной аппаратуры.

Средства измерений и вспомогательная аппаратура выбираются, в основном, из типовой аппаратуры, выпускаемой отечественной приборостроительной промышленностью, отвечающей предъявляемым требованиям, техническим характеристикам и условиях эксплуатации Использование специально разработанных средств измерений допустимо в тех случаях, когда применение серийных средств измерений невозможно по условиям эксплуатации, либо специальным требованиям

Обоснование выбора типа средства, измерений проводится на. основу анализа следующих факторов

-

Характеристик контролируемой среды по основным физико-химическим параметрах и свойствам(температура, давление, вязкость, реакция среды и т.д.) -

Характеристики окружающей среды (температура, влажность, взрыво- и пожароопасность и т.д ) -

Требуемая удаленность технологического объекта управления; -

Метрологические характеристики средства измерений {точность измерения, чувствительность, надежность быстродействие и т.п)

В схемах автоматического контроля и управления следует применять однотипные средства измерений ,)то обеспечивает преимущества при компоновке приборов на щите, взаимозаменяемость и удобство при

эксплуатации и настройке средств измерений

Следует применять простые, дешевые и надежные средства измерений. Все важнейшие технологические

показатели процесса должны контролироваться самопишущими средствами измерений, которые одновременно являются показывавшими

При выборе диапазона шкалы средства измерений, необходимо обратить внимание на то. чтобы он охватывал все рабочие значения измеряемой величины.

При контроле сложных процессов с большим количеством точек измерения следует применять машины централизованного контроля

VII, Указания по выполнению специального задания.

Определив вариант специального задания, студент должен ознакомиться с рекомендованной литературой по данному вопросу.

Далее работа проводится следующим образом:

1. Изучаются условия эксплуатации и режимы работы АСР,

2- Рассматриваются существующие методы, загоны регулирования, схемы и измерительные средства, с помощью которых можно решить поставленную задачу;

3. выбирается наилучший метод решения поставленной задачи;

-

Строится блок-схема системы регулирования, производятся необходимые расчеты; -

Выбираются рациональные измерительные средства, из которых компонуется АСР;

6. Осуществляется подробное описание ACR с указанием типов и кратких метрологических характеристик средств измерений и исполнительной аппаратуры, из которых она построена

Если специальное задание имеет вид реферата, то необходимо отметить следующие моменты:

-

Постановку задачи и специфику вопроса; -

Существующие методы решения вопроса, схемы и графики, поясняющие их;

-

Возможность применения специальных методов и средств измерений, -

Принципиальные схемы и описания средств измерений по данному

вопросу, -

Конструктивные решения специальных средств измерений и их узлов

Решив эти вопросы, следует составить подробный план реферата и согласовать его с преподавателем, далее приступить к написанию реферата.

Если специальное задание имеет вид расчета, работу необходимо проводить в следующем порядке.

-

изучаются конкретные условия работы средства измерений, -

рассматриваются существующие методы, схемы, средства измерений, с помощью которых можно решить поставленную задачу;

3. выбирается наилучший метод решения поставленной задачи;

-

Проводятся необходимые расчеты; -

Составляются необходимые эскизы и схемы

После согласования с преподавателем полученных результатов осуществляется составление расчетной части записки и оформление графической части спецзадания

VIII. Оформление курсового проекта.

Весь материал проекта должен быть выполнен в соответствии со стандартами ЕДИНОЙ СИСТЕМЫ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ (ЕСКД) Каждый лист графической части должен иметь штамп.

При вычерчивании схемы автоматизации необходимо руководствоваться следующими правилами

1 Функциональные связи элементов средств измерений, изображенных вблизи оборудования и коммуникаций, с элементами того же комплекта, показанными внизу чертежа, выполняются тонкими соединительными пиниями с наименьшим количеством изгибов и пересечений Для объектов с большим количеством оборудования и средств измерений функциональные связи можно изображать соединительными линиями с разрывом. Каждый конец линии обрыва нумеруется одинаковой арабской цифрой. Концы линий, идущие от элемента средства измерений, показанных в прямоугольничках, нумеруются слева направо в возрастающем порядке.

2. Всем средствам измерений, изображенным на схеме, присваиваются позиционные обозначения. Обозначение двузначное, состоящее из порядкового номера комплекта {наносится арабскими цифрами) и буквенного индекса его элемента (наносится строчеными буквами русского алфавита} При присвоении буквенных индексов придерживаются следующей последовательности:

а) приемные и отборные устройства;

6) дополнительные устройства (уравнительные и конденсационные сосуды, разделительные устройства, коробки холодных спаев и т.п.);

в) первичные прибора и преобразователи, а также сигнализаторы;

г) регулирующие устройства, регуляторы;

д) вторичные приборы (показывающие, самопишущие, интегрирующие и другие),

е) переключатели измерительных цепей, сигнальная аппаратура

Однотипным комплектам средств измерений одного назначения присваиваются одинаковые позиционные обозначения, которые проставляются вблизи каждого элемента.

3. На соединительных линиях, связывающих приемные и отборные устройства с элементами средств измерений, указываются рабочие значений всех контролируемых параметров, которые проставляются вблизи элементов средств измерений,

-

. В штампе указывается наименование схемы - "Схема автоматизации" (далее следует наименование объекта автоматизации), -

. На титульном листе расчетно-пояснительной записки следует указать тему курсового проекта и тему специального задания; -

. Исходным материалом для составления спецификации является схема автоматизации. В спецификацию включаются все средства измерений, вспомогательная и сигнальная аппаратура, изображенные на схеме Обозначения позиций в спецификации должны соответствовать позициям, указанным на схеме автоматизации.

IX. Рекомендуемая литература и государственные стандарты.

1. Благовещенская М.М. И др. '"Автоматика и автоматизация пищевых производсгв" – М. ВО Агропроиздат 1991 - 239 с

-

Соколов В.А. "Автоматизация технологических процессов пищевой промышленности" - М Агропромиздат, 1991 -445 с -

Петров И.К.«Технологические измерения и приборы в пищевой промышленности» М Агропромиздат ,1936-376 с.

4. Черенков В.В. "Промышленные приборы и средства автоматизации'. Справочное пособие Л. Машиностроение, 1987 - 684 с.

5 Петров И.К. и др. "Приборы и средства автоматизации для пищевой промышленности".- М Легкая и пищевая промышленность. 1981. - 414 с.

-

ГОСТ 21 404 - 85. Условные обозначения приборов и средств автоматизации всхемах. -

ГОСТ 2701 - 68. ЕСКД. Схемы Виды и типы, Общие требования к выполнению. -

ГОСТ 2749 - 68. Обозначения условные графические в схемах.

X. Перечень вариантов тем курсового проекта.

Задание на курсовой проект выбирается каждым студентом в соответствии с его шифром. Например, шифр студента 154-31: номер его варианта объекта автоматизации - 4, т.е. по последней цифре шифра.

2.2.2. Задания на контрольные работы и методические указания по их выполнению

Вариант 0

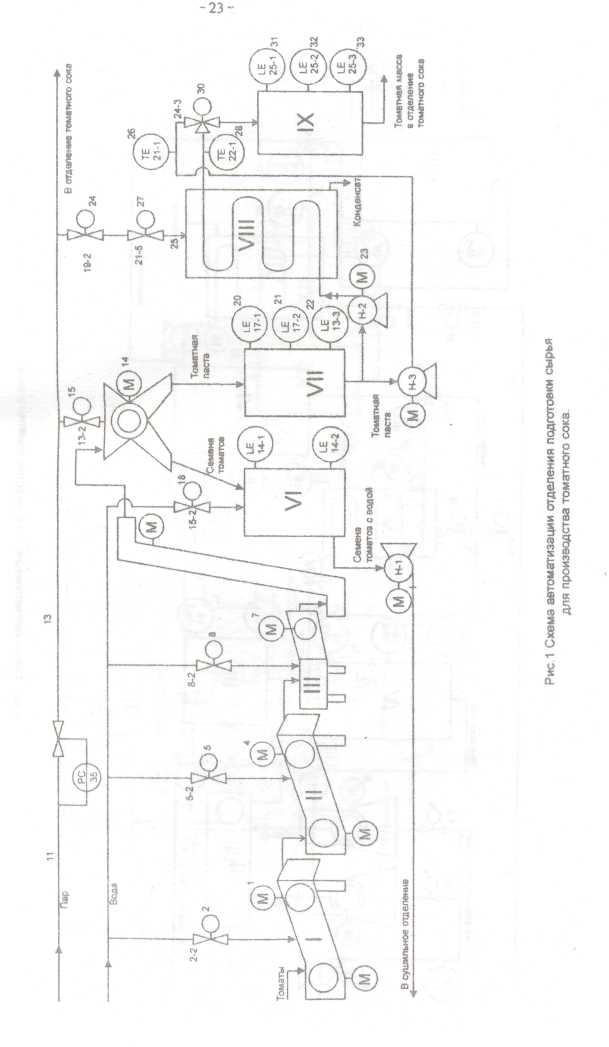

Объект: отделение подготовки сырья для томатного сока (рис 1)

Томаты подаются из хранилища с помощью установки для разгрузки в приемную часть элеваторной машины 1 для предварительной мойки Для интенсификации этого процесса предусмотрена турбуляция воды воздухом, подаваемым встроенным компрессоров. После элеваторной моечной машины плоды на транспортере обмываются струями чистой водопроводной воды. Затем плоды попадают в приемную часть вентиляторной моечной машины II, где производится окончательная мойка их струями воды. Для усиления моющего эффекта в воду, наполняющую ванну, через трубы барботируюг сжатый воздух Далее осуществляется отбраковка томатов на инспекционном транспортере III и удаление их из цеха Отобранные плоды подъемным транспортером 1У попадают в дробилку с семя отделителем V. После дробления и отделения семян образующаяся дробленная масса поступает в емкость VII, а семена • в емкость VI, откуда насосом подаются, в сушильное отделение для получения порошка, используемого в качестве добавок в корм скоту. Томатная масса насосом Н2 перекачивается в трубчатый подогреватель VIII, где подогревается до 60-65сС, и далее насосом ИЗ в емкость IX. Если дробленная масса недостаточно нагрета (меньше 6С'С), то она посредством рециркуляционного клапана возвращается на подогрев. Подогрев осуществляется паром давлением 0,3 МПа.

Специальное задание - АСР температуры томатной массы в подогревателе VIII

Вариант 1

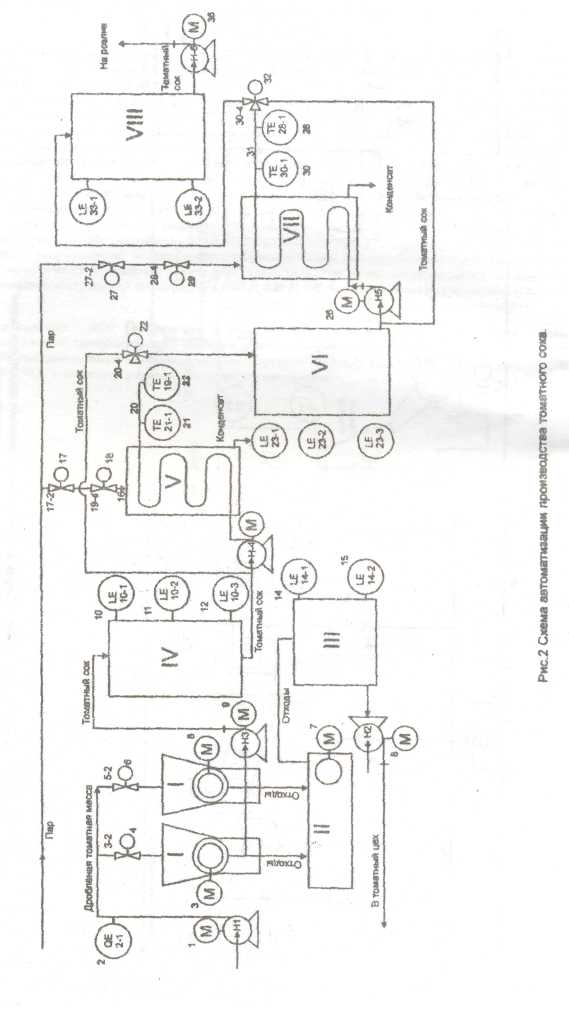

Объект: отделение производства томатного сока (рис 2)

Подогретая томатная масса из отделения подготовки сырья насосом HI подается в экстракторы I, где осуществляется выделение томатного сока. Оба экстрактора могут работать как попеременно, так и вместе в зависимости от заданной производительности линии. Отходы из экстракторов попадают на шнек отходов В, затем в емкость отходов III, после чего насосом Н2 направляются в томатный цех для приготовления томатной ласты Сок из экстракторов поступает в емкость IV, где происходит частичное отстаивание его, затем насосом Н4 подается в подогреватель V для подогрева до 80-85°С Если сок не прогрелся до заданной температуры, то с помощью рециркуляционного клапана он направляется на вторичный прогрев. Затем подогретый сок поступает в емкость VI, где происходит отстаивание его, после чего насосом Н5 сок направляется на окончательный подогрев (до 97°С) в подогреватель VII. Бели сок после подогревателя имеет меньшую температуру, то с помощью рециркуляционного клапана он направляется на вторичный подогрев.

Многоступенчатый подогрев необходим для предотвращения заваривания сока, а точное поддержание заданного значения температуры очень важно для получения томатного сока с хорошими вкусовыми свойствами, поскольку понижение ее приводит к закисанию сока, а повышение к пригоранию его Подогрев сока осуществляется паром давлением 0,3 МПа Сок из подогревателя поступает в линию раз

Специальное задание • АСР температуры томатного сока в подогревателе VII (поз 28 с выходом на исполнительный механизм поз 29)

Вариант 2

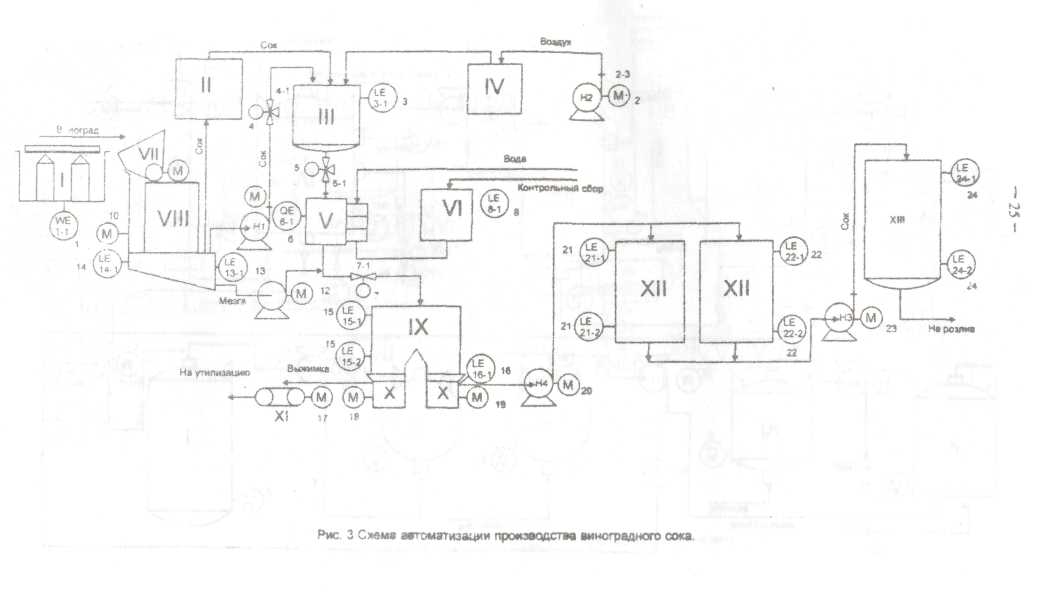

Объект цел производства виноградного сока (рис 3)

Автомашина с виноградом поступает на автовесы 1 После взвешивания виноград из приемных бункеров VII поступает в дробилку VIH В процессе дробления из нега образуется мезга, стекающая в нижнюю часть дробилки Из нее (из нижней части) виноградный сок подается в пробоотборник II и вакуум-бачок III Вакуум-насос Н2 через промежуточный сборник IV осуществляет забор сока из пробоотборника II • вакуум-бачок III Проток контрольного виноградного сока осуществляется через кювету V из сборника VI Это необходимо для промывки призмы рефрактометра Выходной сигнал с рефрактометра, характеризующий сахаристость сока, поступает на пишущую машинку Далее виноградный сок из сборника VI и кюветы V, а также мезга из дробилки с помощью насоса НЗ поступают в общий бункер -стекатель IX и далее на прессы X Выжимка из прессов, посредством транспортера XI поступает на утилизацию Виноградный сок посредством насоса Н4 поступает в отстойники XII Из них посредством насоса Н5 виноградный сок подается в сборник XIII и далее на розлив

Специальное задание - АСР уровня виноградного сока в отстойниках XII с выходом на электродвигатель насоса Н5.

Вариант 3

Объект - цех приготовления кваса (рис 4).

Квас готовят из солода, ржаной муки, сахара и мяты Получаемое квасное сусло сбраживается комбинированной культурой квасных дрожжей и молочнокислых бактерий

Хлебный экстракт насосом HI подается е сборник 1, далее насосом Н2 перекапчивается в цистерну II, после насосом НЗ - в сборник V, где разводится теплой водой Теплая вода получается смешиванием горячей и холодной воды Разведенный экстракт перекачивается насосом Н5 в бродильный чан VI. В этот же чан насосом НЗ по дается часть сахарного сиропа и насосом Н4 закваска из сборника IV, В бродильном чане происходит процесс брожения По окончании его сусло из бродильного чана перекачивается насосом Н6 в холодильник VII Охлажденное сусло поступает в чан VIII для купажирования кваса, куда добавляется оставшееся количество сахарного сиропа из цистерны сахарною сиропа III. Готовый квас откачивается насосом Н7 на розлив

Специальное задание - АСР температуры в бродильном чане VI (поз. 17)

Вариант 4

Объект, поточная линия производства белкового концентрата (рис 5)

Для производства байкового концентрата используют капустный лист, морковь, свеклу, томаты, огурцы, зелень (петрушка, укроп и тп). арбузы, дыни, яблоки, ягоды Конечный продукт - белковый концентрат- содержит белок и остатки растительного сырья и предназначен для добавок в корм животным и птицам

Культуральная жидкость из ферментатора насосом I подается в теплообменник II где подогревается до 60-80"С Из теплообменника культуральная жидкость насосом III подается в вакуум-выпарную установку IV, где концентрируется в два-три раза до содержания сухих веществ 12 20% Образующийся конденсат в сборнике V нейтрализуется 10% раствором Oh до рН 6 5-7,0 Нейтрализованный конденсат используется для приготовление среды, поступающей в ферментатор Далее конденсат поступает в сборники VI и VII и на выход Уваренная культуральная жидкость насосом VIII подается в сборник IX с мешалкой, в котором осуществляется термолиз упаренной культуральной жидкости Из сборника IX термолиз насосом X подается в сушилку XIV. Концентрат высушивается до влажности 10-12% в сушилке Х1\/7ИпаСРЦи далее с помощью шнека XV подается в циклоны XVII, затворы XVIII и поступает в бункер XIX. откуда в упаковочный аппарат XX Температура воздуха, выходящего из сушилки, поддерживается в пределах ?5-85"С.

Воздух для сушки концентрата подается в фильтр грубой Очистки Х1 и насосом подается в бактерицидный фильтр XII. где осуществляется его подогрев паром, далее он подается в сушилку XIV

Специальное задание ■ АСР температуры в теплообменнике II (поз.8)

Вариант 5

Объект отделение подготовки сырья спиртового производства (рис.6).Зерно со складе, системой транспортеров ( и норией II подается в приемный бункер 111, которого поступает на очистку в сепаратор IV и далее через промежуточный бункер V на порционные весы VI, обеспечивают контроль общего количества зерна поступающего впроизводство Затем потоп зерна нaправляется транспортером VII и норией VI11 в бункер-накопитель IX, из которого попадает в измельчающее устройство X. Размолотое зерно подается в смесительную камеру смесителя - предразварника XI, где перемешивается с водой в однородную массу - замес Из смесительной камеры замес попадает в камеру предразварника, нагревается острым вторичным паром Замес из предраз варника - смесителя плунжерным насосом в контактную головку XII, где нагревается острым паром, и далее в варочную колонны XIII первой ступени, куда также подается острый пар. Затем разваренная масса последовательно проходит через варочные колонны XIV второй ступени и попадает в сепаратор XV. где от нее отделяется пар. Далее разваренный замес подается в производство.

Специальное задание - АСР уровня в варочных колоннах XIV (поз.25).

Вариант 6

Объект: отделение производства спирта-ректификата (рис.7)

Сусло из осахаривателя поступает в ферментер I, в него же из ферментера IV вводят культуру посевных дрожжей -сахаромицетов После заполнения головного ферментатора избыток культуральной жидкости по переливной трубе поступает во второй форментер II и т.д., пока не будут заполнены все аппараты батареи. Из последнего ферментатора Ш культу ральная жидкость (бражка) с объемной долей спирта 8-9% подается на бра горе ктификацию. Отходящие газы (СО; и пасы спирта) направляются в спиртоловушку V, которая орашается водой Пары спирта растворяются в воде образовавшаяся водно-спиртовая смесь подается на бра го ректификацию, а СО?, поступает на переработку а цех углекислоты. Бражка из ферментатора Ш поступает в теплообменник VI, где нагревается парами спирта и воды, затем поступает в верхнюю часть бражной колонны XI и по тарелкам втекает вниз В результате тепломассообмена концентрация спирта в потоке пара возрастает, а в. жидкости уменьшается. Обедненная спиртом бражка называется бардой Она отводится из нижней части колонны и, являясь основным отходом спиртового производства Пары спирта сопутствуют ему примесей выходят из верхней части колонны, охлаждаются в теплообменнике VI потоком бражки и окончательно конденсируются в дефлегматоре УП. куда подается охлаждающая вода Очистка спирта-сырца производится в эпюрационной колоне XII, «куда на перегонку поступает конденсат спирта сырца из дефлегматора VII Обогрев колонны производитсятся паром который подается в кипятильник Легкоколетучие фракции спир-та-сырца концентрируются в верхней части колонны VIII и выходят в виде Фракции ЭАФ Очищенный спирт концентрацией 20-30% (эпюрат] выводится из нижней части эпюрационной колонны и подается в ректификационную колонну XIII для окончательной очистки и концентрирования Спирт-ректификат концентрацией 96% отбирается в верхней части колонны ХШ и проходит через теплообменник X, где охлаждается водой Пары спирта выхода через верхнее отверстие и после конденсации в дефлегматоре IX возвращаются в колонну в качестве флегмы Из нижней части колонны отбираются сивушные масла, а еще ниже отводится бода с остатками спирта)

Специальное задание - АСР концентрации СО; в производственном помещении (поз 7).

Вариант 7

Объект отделение приготовления диффузионного сока свеклосахарного производства (рис. 8)

Измельченная в виде стружки свекла подается транспортером II в головную часть аппарата IЭкстрагирующая жидкость - жомопрессовая и сульфитированная вода - подаются в хвостовую часть аппарата Стружка перемещается от головной части в хвостовую двумя парами шнеков в процессе транспортирования свекловичная стружка обессахаривается, превращаясь в жом, а вода, движущаяся в противотоке со стружкой, обогащается сахаром и превращается в диффузионный сок Жом выгружается из аппарат» Полученный диффузионный сок отделяется or стружки на лобовом сите и откачивается насосом Н1 дефекатор V, также сок первой сатурации Далее сок поступает в основной дефекатор VI, в который подается раствор извести из аппарата IV для уничтожения микроорганизмов и осаждения органических кислот Очищенный диффузионный сок подается а аппарат 1 сатурации VM, куда поступает сатурационный газ. содержащий около 30% СО? для нейтрализации извести. В этом аппарате отделяют осадок от соха, который направляют в аппарат II сатурации VH! (для окончательного удаления извести из сока) Сатурационный газ в аппарат VIII подается в нижнюю часть. Он проходит слой сока и выбрасывается в атмосферу В верхнюю часть аппарата VII! подается фильтрованный сок I сатурации и незначительное количество раствора извести для улучшения качества осадка Далее очищенный диффузионный сок подается на дальнейшую обработку

Специальное задание - АСР величины рН диффузионного сока (поз. 17)

Вариант 8

Объект: отделение выпарной установки свеклосахарного производства (рис.9)

Очищенный диффузионный сок с температурой 66°С поступает в сборник VI и далее насосом Н1 подается в подогреватель VII, где нагревается до температуры 126С и поступает в корпус i выпарной станции В него поступает ретурный пар давлением 0,29 МПа и температурой 136QC Процесс выпаривания в корпусах I-V выпарной станции, где диффузионный сок концентрируется с 15-18 до 65-70% сухих веществ (плотность 1,32 г/см-") и превращается в сироп, который поступает в сборник VH! и далее на дальнейшую переработку

Схема автоматизации обеспечивает стабилизацию давления сокового пара корпусов I и II выпарной станции, стабилизацию разряжения в корпусе V; стабилизацию уровней сока по выпарным аппаратам, контроль температуры по корпусам I-V выпарной станции; измерение плотности сиропа, откачиваемого на дальнейшую переработку, регулирование уровня в сборнике VI, контроль расхода сока, поступающего на переработку и сиропа, откачиваемого из выпарной станции

Специальное задание - АСР уровня в сборнике VI (поз 9) Вариант 9

Вариант 9

Объект линия сахарорафинадного производства (рис.10). Сахарный песок из бункера Н ленточным транспортером I подается в клеровочные котлы IH. Для получения сиропа в котлы подают горячую воду, промой роспускного отделения, побочные продукты отделений фильтрации и вакуум-выпарного. Схема автоматизации предусматривает регулирование расхода сахарного песка, температуры в клеровочных котлах плотность сиропа и уровня в клеровочных котлах расход промоев из сборника IV

Сироп из сборника VI насосом Н1 подается в сборник VI и далее на фильтрование в гравиевый фильтр VII Вторая стадия фильтрования осуществляется на патронных фильтрах X и предназначена для отделения oт сиропа мелких примесей На патронные фильтры сироп поступает из сборника IX Для согласования производительности грвиевых и патронных фильтров предусмотрен дополнительный сборник сиропа VIII Из патронного фильтра X сироп поступает в сборник XI и далее насосом Н3 по дается в производство

Схема автоматизации стадии очистки предусматривает контроль расхода сиропа; стабилизацию уровней во всех емкостях, регулирование расхода сиропа на патронные фильтры.

Специальное задание - АСР расхода сиропа на патронные фильтры (поз.15).

Вариант 10

Объект участок непрерывной шампанизации (рис 11) Бродильная смесь насосом нагнетается в напорный резервуар I и оттуда по замкнутой системе трубопроводов поступает в резервуар IV (бродильный аппарат) В систему трубопроводов из дрожжевых емкостей II насосом непрерывно подается дрожжевая разводка Бродильная смесь под действием гидростатического давления напорного резервуара последовательно проходит вое бродильные аппараты и биогенератор Температура поддерживается постоянной - 15'С Процесс шампанизации происходит при постоянном избыточном давлении СО: равным 490 кПа Температура в аппаратах регулируется рубашкой с ледяной водой - рассолом (+1, +2 "О После биогенератора поток направляется в теплообменник Температура снижается до 10 С В теплообменнике VI температура снижается до -3 С, и охлажденное вино подается в отстойник VII заполненный полиэтиленовыми насадками которые служат центрами кристаллизации солей винной кислоты Вино находится здесь двое суток, Для охлаждения используют рассол хлорида с параметрами температура 8 С, давление 3 атмосферы Затем весь поток шампанизированного вина подается на фильтрацию Используется фильтр пластинчатый марки КФМ VIII. Давление - 5,5 атмосфер, температура -3 С Перед фильтром вино дозируется экспедиционным ликером, непрерывно подаваемым насосом из ликерной емкости 1П После фильтрации вино направляется в напорные терм ос-резервуары IX После напорных резервуаров готовая продукция подвергается контрольной фильтрации и изобарическому (при постоянном давлении 490 к.Па) розливу.

Специальное задание ■ АСР температуры в акратофоре IV, или разработка структурной схемы автоматизации данного технологического участка с использованием IВМ PC совместимого компьютера в качестве УВМ программируемые микропроцессорные системы 'ANALOG DEVICES" и программного пакета "lABTEC CONTROL в качестве программно-аппаратного интерфейса