Файл: Министерство науки и высшего образования российской федерации выксунский филиал.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 164

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Преимущества ЭШП с жидким стартом: нет необходимости в затравке и стружке, повышается качество металла в нижней части слитка, в связи с чем сокращается донная обрезь, повышается производительность, так как снижается время переплава (не требуется время для переплава шлака).

1.1.7 Процессы окисления

Рассмотрим далее процессы окисления, которые происходят в процессе ЭШП.

Так как часть расходуемого электрода находится в воздухе, то происходит как окисление металла, так и окисление самого электрода.

«На высоте 20 – 50 мм от поверхности флюса электрод имеет температуру до 800 – 1200°С. Оксиды переменной валентности (оксиды железа, марганца, титана) будут переносить кислород из атмосферы в металл. До высших оксидов окисление будет происходит на границе флюс – атмосфера, далее оксиды попадают на поверхность раздела флюс – металл, и там высшие оксиды восстанавливаются до низших, передавая кислород металлу» [5].

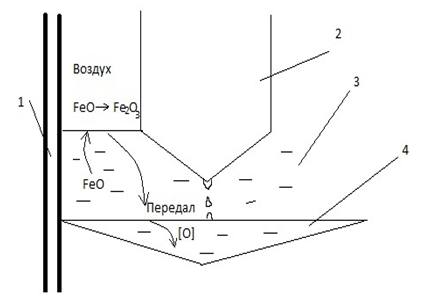

«На рисунке 6 представлена схема окисления металла при ЭШП» [5].

«1– водоохлаждаемый кристаллизатор, 2 – переплавляемый слиток, 3–шлак,

4 – жидкий металл

Рисунок 6 – Схема окисления» [5]

Реакции. Которые обеспечивают этот процесс будут следующими.

«На границе флюс – металл анионы трёхвалентных металлов восстанавливаются до двухвалентных (формула 3).

(3)

(3)Учитывая перенос кислорода из шлака в металл по реакции

(4)

(4)Формула суммарного процесса “перекачки” кислорода имеет вид

(5)

(5)Данный кислород может стать причиной образования вторичных включений» [4].

«Перенос кислорода из газовой фазы в сталь происходит из-за недостаточно прокаленного флюса и выделения водяных паров. При этом в металл поступает не только кислород, но и водород.

Для того, чтобы уменьшить процесс окисления, используется раскислитель (алюминиевый порошок с силикокальцием) - что снижает окисление на поверхности шлак-металл, и использование крышек и защитной атмосферы - что снижает окисление на границе флюс – атмосфера» [4].

1.1.8 Десульфурация

«Одним из преимуществ ЭШП является удаление серы. Степень удаления серы составляет 50 – 75%. Десульфурация идет по двум схемам:

Стандартная

(6)

Электролиз свойственен только для ЭШП

(7)

(7)Для фторидных флюсов АНФ-1 и АНФ-6 L=4-5, а для флюсов АНФ-7

(8)

(8) (9)

(9)Как видно из формулы переносчиком серы из металла в газовую фазу является CaO» [4].

1.1.9 Поведение водорода

«Если сравнивать ЭШП и ВДП, то первый уступает второму по удалению водорода из металла. На содержание водорода в металле влияет множество факторов: состав атмосферы, содержание его в исходном металле, подготовка шлака. При ЭШП удаления водорода колеблется в пределах от 0 до 30%» [5].

1.2 Способы легирования при ЭШП

1.2.1 Азот, как легирующий элемент

В последнее время актуальным «направлением исследований в металлургии является использование азота в качестве легирующего элемента» [19].

«В 2022 году исполнилось 110 лет со времени открытия азотистых сталей, тем не менее мировая практика их производства насчитывает около 30 лет.

Впервые азотистая сталь была получена в 1912 году - 110 лет назад американским инженером Эндрю, который открыл и аустенитизирующее влияние азота на сплавы. Более 15 лет понадобилось для того, чтобы построить фазовую диаграмму системы Fe-N» [19], что было сделано в 1928 году Вефером. После этого интерес к азотистым сталям упал, так как технология обогащения стали азотом сложна и требует совершенных технологий, которые в 20 веке ещё не были доступны промышленности. Поэтому интерес к азотированию сталей возобновился только в конце 20 века.

В настоящее время азота широко используется «в качестве легирующего элемента, так как он стабилизирует аустенит, это позволяет снижать содержания никеля»[6] – дорогого металла, что значительно снижает себестоимость стальной продукции, а «уникальное сочетание в азотистых сталях высокой прочности, вязкости, коррозионной стойкости и других свойств делает их незаменимыми для многих промышленных областей. Однако, из-за сложности технологического процесса выплавки, азотистые стали еще не стали массовой продукцией» [6].

Азотистые стали обладают следующим преимуществом:

«- сохранение окружающей среды

благодаря сбережению природных ресурсов;

- низкая стоимость азота – снижение себестоимости;

-значительное повышение прочности

- более высокая вязкость по сравнению с другими сталями с такой же прочностью;

-увеличение коррозионной стойкости за счет высокого содержания хрома;

-биосовместимостью, (исключена аллергия на никель)» [19].

«Азот, как легирующий элемент используется для получения сталей и сплавов, которые работают в сложных условиях. Легирование азотом отличается от ввода легирования другими элементов и имеет ряд особенностей» [19].

В настоящее время используют следующие «основные методы ввода азота в металл:

- использование материалов с высоким содержанием растворенного азота;

- использование соединений азота, легко разлагающихся при металлургических процессах;

- использование растворение молекулярного азота в жидком металле» [2].

«Первые два метода обуславливают необходимость производство азотированных ферросплавов» [1].

Недостатки:

- Нестабильность усвоения азота.

- Неоднородность содержания азота в готовом металле.

«С экологической и экономической точки зрения, целесообразно легировать металл газообразным азотом. Однако для этого необходимо наличие большого количества энергии, которая нужна для активации межмолекулярных связей азота. Именно поэтому данный вид легирования пока не нашел широкого применения, хотя легирование металла газообразным азотом можно в любом агрегатном состоянии» [19]. Думается, при открытии новых дешевых видов энергии именно этот способ легирования металлов будет наиболее используемым.

В настоящее время пока «более популярным является легирование азотом жидкого металла. Актуальным вопросом остается, возможность добавления азота из газовой фазы при атмосферном давлении» [6].

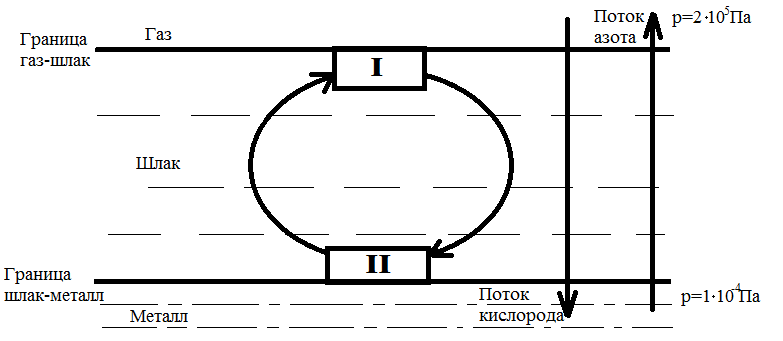

«Рисунок 7 – Схема возникновения эффекта накачки в оксидных шлаках» [19]

«По формуле, которая связывает концентрацию и активность компонента в шлаке при атмосферном давлении [4]

, (10)

где

– валентность элемента в шлаке.

– валентность элемента в шлаке. Было доказано, что появляется так называемый эффект «накачки» в оксидных шлаках» [5].

«В работах Донецкого Национального Технического университета было доказано, что в работе азотного насоса большую роль играет интенсивность перемешивания шлака. Результаты экспериментов А.Д Рябцева и А.А Троянского, показали, что насыщение металла азотом из газовой фазы при атмосферном давлении, происходит при добавлении кальция в шлак. Из этого следует, что состав флюса так же влияет на поведение азота» [19].