Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 221

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Окончание таблицы 2.34

| 1 | 2 | 3 | 4 | 5 |

| Сталь 45 σв =61-72 кгс/мм2 прокат Сталь 40Х σв =56-64 кгс/мм2 нормализованная Сталь 20Х σв =50-61 кгс/мм2 нормализованная | 842 | 284 | 250 | 0,85 |

| Сталь 40Х σв =80-92 кгс/мм2 улучшенная Сталь 20Х σв =72-80 кгс/мм2 улучшенная | 1000 | 315 | 282 | 0,85 |

| Чугун 160 - 180НВ | 300 | 152 | 115 | 0,73 |

| Чугун 190 - 215НВ | 354 | 215 | 137 | 0,73 |

Таблица 2.35

Ориентировочная оценка числа зубьев протяжки,

находящихся одновременно в работе

| Длина протягиваемой детали L, в мм | 10 - 35 | 36 - 75 | 76 - 125 | 126 - 200 |

| Шаг зубьев протяжки t, в мм | 0,3L | 0,25L | 0,2L | 0,15L |

Таблица 2.36

Поправочные коэффициенты на усилие протягивания

для различных условий работы

| Переменный параметр | Условия работы | Обозначение коэффициента | Величина коэффициента |

| Состояние режущих кромок | Работа острой протяжкой Работа протяжкой с затуплением по задней грани 0,3 до 1,0 мм | δ | 1,00 1,15 1,75 |

| Охлаждение | С охлаждение сульфофрезолом С охлаждением 10% эмульсией Протягивание без охлаждения по стали | Кω | 1,00 1,13 1,34 |

| Передний угол | Протяжки с передним углом Υ = 10-150 Протяжки с передним углом Υ = 6-80 Протяжки с передним углом Υ = 0-20 | Кγ | 1,00 1,13 1,35 |

| Задний угол | Протяжки с задним углом α = 2-30 Протяжки с задним углом α > 10 (по стали) Протяжка с задним углом α > 100 (по чуг..) | Кα | 1,00 1,20 1,12 |

1 ... 4 5 6 7 8 9 10 11 ... 14

Список литературы

-

Обработка металлов резанием [Текст]: справочник технолога /под ред. А.А. Панова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 2004. – 784 с. -

Звонарева Л.М. Режимы резания для технического нормирования работ на металлорежущих станках [Текст]: учебное пособие/Л.М. Звонарева: Челяб. гос. агроинженер. ун-т.– Челябинск: ЧГАУ, 2004.–94 с. -

Справочник технолога-машиностроителя; в 2т. [Текст]: /под ред.А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – 5-е изд., испр. – М.: Машиностроение, 2003. – 944 с. -

Нефедов Н.А, Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту[Текст]: учебное пособие/ Н.А. Нефедов, К.А.Осипов.- М.: Машиностроение, 1990.-448с. -

Гоцеридзе Р.М. Процессы формообразования и инструменты [Текст]:учебник/Р.М.Гоцеридзе-М.:Издательский центр«Академия», 2010. — 432 с.

6. ГорбацевичА.Ф.,ШкредВ.А. Курсовое проектирование по технологии машиностроения[Текст]:учебное пособие /А.Ф.Горбацевич,В.А. Шкред. -Минск: Изд-во «Вышэйшая школа», 1983.-256с.

3. Проектирование операций вырубки с помощью вырубных штампов последовательного действия

Раскрой материала. Рациональный раскрой полосы (ленты)

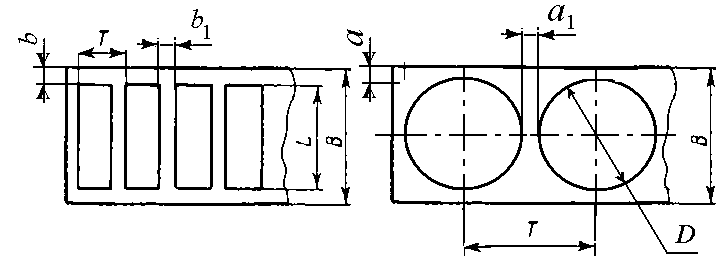

(рис. 3.1) характеризуется коэффициентом использования материала h (%) и определяется по формуле [1,2]:

,

,где Fд – площадь штампуемой детали в мм; F3 – площадь заготовки, необходимой для изготовления штампуемой детали F3 = ТВ; Т – шаг между деталями в мм; В – ширина полосы.

Рис.3.1- Раскрой материала

Ширина перемычек между деталями (a1 и b1) и по краям полосы (a и b) зависит от толщины материала, формы и размеров детали. Рекомендуемые значения ширины перемычек при вырубке приведены в таблице 1.

Таблица 3.1

Ширина перемычек при вырубке

| Толщина материала, мм и номер вариан- та задания | Ширина перемычек, мм | |||||||||

| Круглых и овальных при D | Прямоугольных деталей при L | |||||||||

| Обозначение | До 50 | Св. 50 до 100 | Св. 100 до 200 | Св. 200 | Обозначение | До 50 | Св. 50 до 100 | Св. 100 до 200 | Св. 200 | |

| До 0,5 01 | a a1 | 1,5 1,2 | 1,7 1,4 | 1,9 1,6 | 2,2 1,8 | b b1 | 1,8 1,5 | 2,0 1,7 | 2,5 2,2 | 3,0 2,7 |

| Св. 0,5 до 1 02 | a a1 | 1,2 0,8 | 1,4 1,0 | 1,6 1,2 | 1,8 1,4 | b b1 | 1,5 1,0 | 1,7 1,2 | 2,2 1,7 | 2,7 2,2 |

| Св. 1 до 1,5 03 | a a1 | 1,5 1,1 | 1,7 1,3 | 1,9 1,5 | 2,1 1,7 | b b1 | 1,9 1,4 | 2,1 1,6 | 2,6 2,1 | 3,1 2,6 |

| Св. 1,5 до 2 04 | a a1 | 1,9 1,5 | 2,1 1,7 | 2,3 1,9 | 2,5 2,1 | b b1 | 2,2 1,7 | 2,4 1,9 | 3,0 2,5 | 3,4 2,9 |

| Св. 2 до 2,5 05 | a a1 | 2,3 1,8 | 2,5 2,0 | 2,7 2,2 | 2,9 2,4 | b b1 | 2,6 2,2 | 2,8 2,4 | 3,3 2,9 | 3,8 3,4 |

| Св.2,5 до 3 06 | a a1 | 2,6 2,1 | 2,8 2,3 | 3,0 2,5 | 3,2 2,7 | b b1 | 3,0 2,5 | 3,2 2,7 | 3,7 3,2 | 4,2 3,7 |

| Св. 3 до 3,5 07 | a a1 | 3,0 2,5 | 3,2 2,7 | 3,4 2,9 | 3,6 3,1 | b b1 | 3,4 2,9 | 3,6 3,1 | 4,1 3,6 | 4,6 4,1 |

| Св. 3,5 до 4 08 | a a1 | 3,3 2,8 | 3,5 3,0 | 3,7 3,2 | 3,9 3,4 | b b1 | 3,7 3,2 | 3,9 3,4 | 4,4 3,9 | 4,9 4,4 |

| Св. 4 до 4,5 09 | a a1 | 3,6 3,1 | 3,8 3,3 | 4,0 3,5 | 4,2 3,7 | b b1 | 4,0 3,6 | 4,2 3,8 | 4,7 4,3 | 5,2 4,8 |

| Св. 4,5 до 5 10 | a a1 | 4,0 3,4 | 4,2 3,6 | 4,4 3,8 | 4,6 4,0 | b b1 | 4,5 4,0 | 4,7 4,2 | 5,2 4,7 | 5,7 5,2 |

| Св. 5 до 6 11 | a a1 | 4,2 3,5 | 4,5 3,9 | 4,8 4,2 | 5,0 4,5 | b b1 | 4,5 4,0 | 5,5 4,5 | 5,5 4,5 | 6,0 5,0 |

| Св. 6 до 7 12 | a a1 | 4,5 3,6 | 5,0 4,0 | 5,5 4,2 | 6,0 4,5 | b b1 | 4,8 4,3 | 6,0 5,0 | 6,0 5,0 | 6,5 5,5 |

| Св. 7 до 8 13 | a a1 | 5,0 4,2 | 5,5 4,5 | 5,8 4,8 | 6,0 5,0 | b b1 | 5,3 4,8 | 6,5 5,5 | 7,0 6,0 | 7,8 6,8 |

| Св. 8 до 9 14 | a a1 | 5,5 4,5 | 6,0 5,0 | 6,3 5,2 | 6,5 5,5 | b b1 | 5,8 5,3 | 7,0 6,0 | 7,5 6,5 | 8,0 7,0 |

| Св. 9 до 10 15 | a a1 | 6,0 5,0 | 7,0 6,0 | 7,5 6,5 | 8,0 7,0 | b b1 | 6,3 5,8 | 7,0 6,0 | 7,5 6,5 | 8,0 7,0 |

При пользовании таблицей 1 необходимо учитывать следующее:

-

при вырубке с поворотом полосы надо величины перемычек увеличивать на 50% по сравнению с приведенными данными; -

ширину кромки, обрезаемой шаговым ножом, принимать равной величине перемычки b1; -

при вырубке неметаллических материалов ширину перемычек увеличивать на 50% по сравнению с табличными данными; -

при вырубке на пластинчатых штампах ширину перемычек принимать в 1,5–2 раза больше рекомендуемых в таблице значений; -

при многорядной вырубке перемычек между деталями a1 и b1 рассчитывать, исходя из размера детали, а по краям полосы величины a и b определять по ширине полосы; -

при вырубке магниевых сплавов табличные значения увеличивать в два раза; -

при штамповке титановых сплавов ВТ1 без подогрева и ВТ5 с подогревом табличные значения увеличивать на 25–30%, а при штамповке сплава ВТ5 без подогрева – в два раза.

Ширину полосы В определяют для круглых и прямоугольных деталей соответственно по формулам:

B = D + 2a + Δn;

B = L + 2b + Δn,

где В – округляется до целого числа в большую сторону; Δn– допуск на ширину B в мм, принимаемый при разрезке листа на гильотинных ножницах по таблице 3.2, а при разрезке широких лент на узкие на многодисковых ножницах – по таблице 3.2.

Таблица 3.2

Допуски на ширину полос Δn в мм при резке на гильотинных ножницах

| Ширина полосы, мм | Толщина материала, мм | ||||

| До 1 | Св. 1 до 2 | Св. 2 до 3 | Св. 3 до 5 | Св. 5 до 10 | |

| До 50 Св. 50 до 100 « 100 «150 « 150 « 220 « 220 « 300 | 0,4 0,5 0,6 0,7 0,8 | 0,5 0,6 0,7 0,8 0,9 | 0,7 0,8 0,9 1,0 1,1 | 0,9 1,0 1,1 1,2 1,3 | 1,8 2,0 2,5 3,0 4,0 |

Примечания: 1. Допуски на ширину полос принимать со знаком минус. 2. Допуски даны для реза длиной не более 1000 мм.

При назначении ширины полосы необходимо учитывать стандартные размеры листов и лент. Располагать детали следует так, чтобы ширина полосы была кратной стандартным размерам листов.

Расчет усилия вырубки в штампах с прямыми и скошенными режущими кромками. Расчетное усилие Р определяют по формуле

где L – периметр вырубаемого (пробиваемого) контура, мм; S – толщина материала, мм; tср = 0,58σs – сопротивление срезу (таблица 3.4).

Таблица 3.3

Допуски на ширину полос Δn (мм) при резке

на многодисковых ножницах

| Толщина материала, мм | Ширина ленты, мм | |||||

| До 100 | Св. 100 до 300 | Св. 300 | До 100 | Св. 100 до 300 | Св. 300 | |

| Нормальная точность | Повышенная точность | |||||

| До 0,1 Св. 0,1 до 0,63 « 0,63 « 1,0 « 1,0 « 3,6 | 0,10 0,20 0,30 0,40 | 0,15 0,30 0,40 0,50 | 0,25 0,40 0,50 0,60 | 0,05 0,10 0,20 0,30 | 0,08 0,15 0,25 0,35 | 0,15 0,25 0,35 0,45 |

Необходимое усилие пресса Рд рассчитывают по формуле

где Pд ном – номинальное усилие пресса.

Таблица 3.4

Механические характеристики различных материалов

-

Материал

Е, ГПа

r · 10–3, кг/м3

ss, ГПа

n

Алюминиевая бронза

Алюминий

отожженный

Дюралюминий

103

68,5

70

4,1

2,7

2,6

0,2–0,6

0,05–0,12

0,18–0,5

0,25

0,36–0,37

0,31

Латунь катанная

Латунь

холоднотянутая

Медь катанная

Медь

холоднотянутая

98

89–97

108

127

8,6

8,9

3,9

4,8

0,3–0,6

0,3–0,6

–

–

0,36

0,32–0,42

0,31–0,34

0,33

Сталь

легированная

Сталь

углеродистая

Чугун белый

206

195–205

113–116

7,87

7,87

4,4

0,8

0,38–0,47

0,65–1,3

0,25–0,30

0,24–0,26

0,23–0,27

Титан

116

4,5

0,56–0,88

0,32

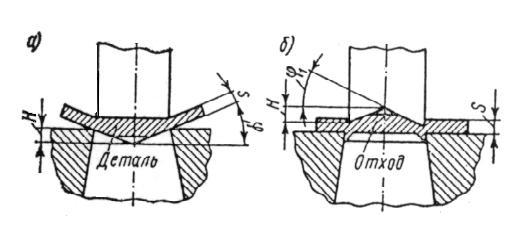

При отсутствии пресса необходимого усилия можно осуществлять вырубку на прессе меньшего усилия, применяя скошенные режущие грани на пуансоне или матрице, а также ступенчатое расположение пуансонов. При вырубке наружного контура скос делают на матрице, а пуансон должен быть плоским (рис. 3.2,а). При пробивке отверстия скос выполняют на пуансоне, а матрица остается плоской (рис. 3.2,б). Соблюдение указанных условий обеспечивает получение плоских изделий при изогнутых отходах. Скосы делают симметричными. Высоту скоса и угол наклона режущих кромок принимают в пределах: Н = (1 – 3)S, j = 3 – 8° (рис. 3.2).

б)

а)

Рис.3.2- Вырубка наружного контура и пробивка отверстия

При вырезке скошенными режущими гранями усилие Р1 ориентировочно определяют по формулам:

– при Н = S,Р1 = 0,6LStср;

– при Н ≥ 2S, Р1 = 0,4LStср.

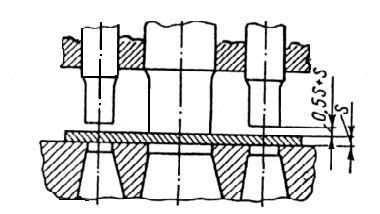

Ступенчатое расположение пуансонов в многопуансонных штампах (рис. 3.3) можно получить укорочением пуансонов с меньшими сечениями на величину, равную (0,5–1)S. В штампах последовательного действия наибольшую высоту имеют пуансоны с ловителями, а в пробивных штампах – пуансоны с наибольшими диаметрами.

Рис. 3.3- Ступенчатое расположение пуансонов

Усилие вырубки при ступенчатом расположении пуансонов подсчитывают по периметру вырубаемого (пробиваемого) контура, который является наибольшим.

Усилие снятия отхода или штампуемой детали с пуансона Рсн определяют по формуле

где Ксн – коэффициент, зависящий от штампуемого материала (табли-

ца 3.5).

Таблица 3.5

Значения коэффициентов Кпр и Ксн

| Металл | Среднее значение коэффициентов | |

| Кср | Кпр | |

| Сталь Латунь Медь Алюминий Дюралюминий и магниевые сплавы | 0,03–0,05 0,02–0,04 0,015–0,03 0,0250–0,05 0,025–0,05 | 0,02–0,06 0,02–0,05 0,03–0,07 0,03–0.06 0,02–0,06 |