Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 219

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

а) б)

Рис.3.5- Направления изнашивания инструмента при вырубке (а),

размеры детали и соответствующие размеры матрицы (б)

Проектирование операций вытяжки цилиндрических деталей

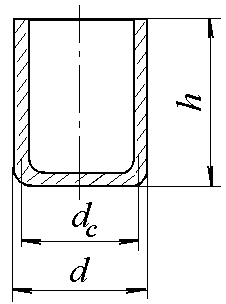

Пример. Выполнить технологические расчеты для вытяжки цилиндрической детали (рис. 3.6) наружным диаметром d=60мм и высотой h = 160 мм из стали 08 33 σв=33кг/мм2) толщиной S=1.5мм.

Пример. Выполнить технологические расчеты для вытяжки цилиндрической детали (рис. 3.6) наружным диаметром d=60мм и высотой h = 160 мм из стали 08 33 σв=33кг/мм2) толщиной S=1.5мм.Расчетный диаметр по средней лини–

dc=d-S=60-1,5=58,5 мм. Припуск на обрезку выбираем по таблице 7. Для отношения h/dc = 160/58,5 = 1,7 и высоты детали 150 мм (ближайшее меньшее к заданной высоте 160 мм), припуск равен Δ = 8 мм. Высота детали с припуском на обрубку hс = h + Δ = 160 + 8 = 168 мм.

Рис.3.6- Деталь

Таблица 3.7

Припуск по высоте на обрезку цилиндрических деталей

| Высота детали h, мм | Припуск при относительной высоте детали h/dс | |||

| 0,5–0,8 | 0,9–1,6 | 1,7–2,5 | 2,6–4,0 | |

| 10 | 1,0 | 1,2 | 1,5 | 2,0 |

| 20 | 1,2 | 1,6 | 2,0 | 2,5 |

| 50 | 2,0 | 2,5 | 3,3 | 4,0 |

| 100 19 | 3,0 | 3,8 | 5,0 | 6,0 |

| 150 20 | 4,0 | 5,0 | 6,5 | 8,0 |

| 200 21 | 5,0 | 6,3 | 8,0 | 10,0 |

| 250 22 | 6,0 | 7,5 | 9,0 | 11,0 |

| 300 23 | 7,0 | 8,5 | 10,0 | 12,0 |

Диаметр заготовки

Коэффициенты вытяжки приведены в таблице 8. Относительная толщина заготовки

.

Значение коэффициентов вытяжки: m1 = 0,54; m2 = 0,75; m3 = 0,77; m4 = 0,79.

Таблица 3.8

Коэффициенты вытяжки цилиндрических деталей без фланца

| Коэффициент вытяжки | Значение коэффициентов при относительной толщине заготовки S\D) 100% | ||||

| 2,0–1,5 | 1,5–1,0 | 1,0–0,5 | 0,5–0,2 | 0,2–0,06 | |

| m1 m2 m3 m4 | 0,46–0,50 0,70–0,72 0,72–0,74 0,74–0,76 | 0,50–0,53 0,72–0,74 0,74–0,76 0,76–0,78 | 0,53–0,56 0,74–0,76 0,76–0,78 0,78–0,80 | 0,56–0,58 0,76–0,78 0,78–0,80 0,80–0,82 | 0,58–0,60 0,78–0,80 0,80–0,82 0,82–0,84 |

Диаметр заготовок по средней линии на переходах вытяжки:

d1 = m1D = 0,54 · 206,7 = 111,6 мм.

d2 = m2d1 = 0,75 · 111,6 = 83,7 мм.

d3 = m3d3 = 0,77 · 83,7 = 64,4 мм.

d4 = m4d3 = 0,79 · 64,4 = 50,9 мм.

Диаметр заготовки на четвертом переходе вытяжки меньше заданного, а на третьем переходе больше заданного. Поэтому уточняем коэффициенты вытяжки на третьем переходе:

.

.Значение коэффициента вытяжки на третьем переходе меньше заданных в таблице 3.9 пределов, поэтому переход вытяжки получается перегруженным (максимальное напряжение в опасном сечении, превышающее истинные сопротивления разрыву

Новые значения коэффициентов вытяжки:

m1 = 0,53; m2 = 0,74; m3 = 0,76.

Диаметры на переходах вытяжки:

d1 = 0,53 · 206,7 = 109,6 мм.

d2 = 0,74 · 109,6 = 81,1 мм.

d3 = 0,76 · 81,1 = 61,6 мм.

Установленный коэффициент вытяжки на третьем переходе:

.

Переход вытяжки остается перегруженным, поэтому принимает

m3 = 0,76 и назначает четвертый переход с коэффициентом вытяжки

.

.Коэффициент вытяжки на четвертом переходе больше указанных в таблице 3.9 пределов. Переход вытяжки недогружен:

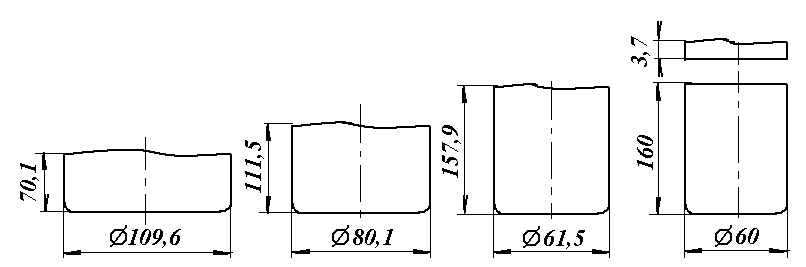

Пооперационная высота вытягиваемых деталей (рис. 3.7):

.

. .

. .

.

Рис. 3.7- Размеры заготовок, получаемые на переходах вытяжки деталей

Припуск на обрезку:

∆ = h4 – h = 163,7 – 160,0 =3 ,7мм.

Усилия вытяжки на переходах:

где k1 и k2 приведены в таблицах 3.9 и 3.10.

Таблица3.9

Коэффициенты для расчета усилия вытяжки k1

-

Относительная толщина

заготовки

(S/D) 100

Значение k1 при коэффициентах первой вытяжки m1

0,45

0,48

0,50

0,52

0,55

0,60

0,65

0,70

0,75

5,0

2,0

1,2

0,8

0,5

0,2

0,1

0,95

1,10

–

–

–

–

–

0,85

1,00

1,10

–

–

–

–

0,75

0,90

1,00

1,10

–

–

–

0,65

0,80

0,90

1,00

1,10

–

–

0,60

0,75

0,80

0,90

1,00

1,10

–

0,50

0,60

0,68

0,75

0,82

0,90

1,10

0,43

0,50

0,56

0,60

0,67

0,75

0,90

0,35

0,42

0,47

0,50

0,55

0,60

0,75

0,30

00,35

0,37

0,40

0,45

0,50

0,60

Таблица 3.10

Коэффициенты для расчета усилия вытяжки k2

-

Относительная толщина

заготовки

(S/D) 100

Значение k2 при коэффициентах второй вытяжки

0,70

0,72

0,75

0,78

0,80

0,82

0,85

0,88

0,90

5,0

2,0

1,2

0,8

0,5

0,2

0,1

0,85

1,10

–

–

–

–

–

0,70

1,90

1,10

–

–

–

–

0,60

0,75

0,90

1,00

1,10

–

–

0,50

0,60

0,75

0,82

0,90

1,00

1,10

0,42

0,52

0,62

0,70

0,76

0,85

1,00

0,32

0,42

0,52

0,57

0,63

0,70

0,82

0,28

0,32

0,42

0,46

0,50

0,56

0,65

0,20

0,25

0,30

0,35

0,40

0,44

0,55

0,15

0,20

0,25

0,27

0,30

0,33

0,40

Список литературы

-

Схиртладзе А.Г. Технологическая оснастка/А.Г. Схиртладзе, В.А. Скрябин и [др.] [Текст]: учебное пособие – Старый Оскол. Изд-во «Тонкие наукоемкие технологии», 2011. – 288 с. -

Гоцеридзе Р.М. Процессы формообразования и инструменты [Текст]:учебник/Р.М.Гоцеридзе-М.:Издательский центр«Академия», 2010. — 432 с.

4. Проектирование заготовок

Разработка чертежа отливки

Цель работы:

Разработка чертежа отливки по чертежу детали для ее изготовления одним из способов литья. Разработка алгоритма определения размеров заготовки. Расчет массы заготовки.

Задачи работы

После выполнения практической работы студент должен:

знать:

- виды литья;

уметь:

- разрабатывать чертеж отливки по чертежу детали;

- разрабатывать алгоритм определения размеров заготовки и рассчитывать массу заготовки.

Методические указания.

Чертёж отливки [1…3] разрабатывается на основе чертежа детали с учётом припусков, литейных уклонов, напусков, приливов, галтелей и т.д. Суммарное отличие которых от наружных размеров отливки обозначается:

Zн – для наружных размеров;

Zвн – для внутренних размеров.

Таким образом:

Lотл. нар. = Lдет + Zн;

Lотл.внутр. =Lдет - Zвн.

При разработке чертежа отливки следует учитывать её технологичность.

Расчёт объёма заготовки производится после виртуального разделения её на элементарные геометрические тела.

Расчёт массы заготовки производят путём умножения объёма заготовки на плотность материала.

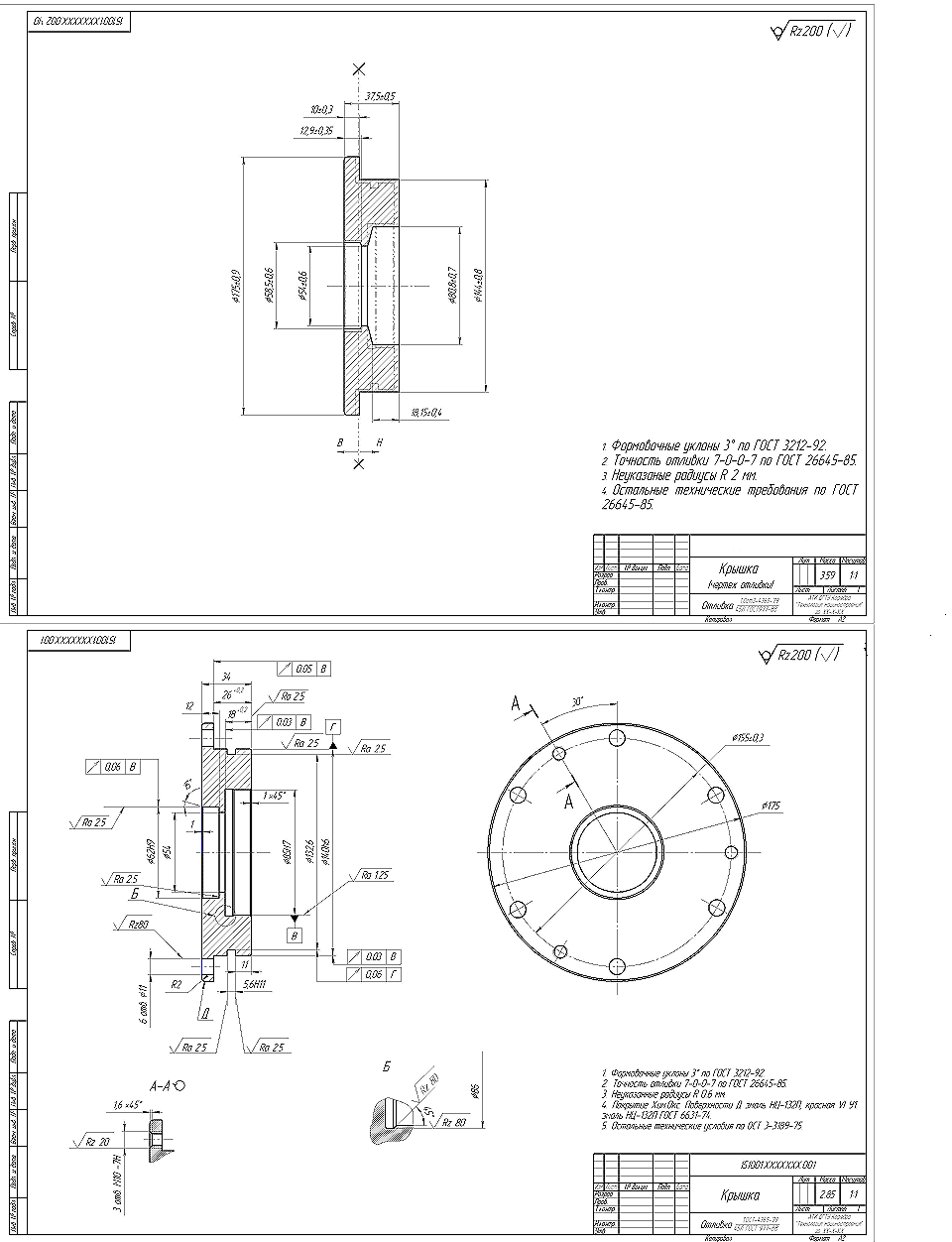

Пример оформления чертежа отливки по чертежу детали:

Пример расчёта объёма заготовки:

10

27.5

Рис. 4.1- Чертеж заготовки

V1 = π R2 · h = 3.14 · 87.52 · 10 = 240406,25 мм3 = 240см3

V2 = π R2 · h = 3.14 · 73,02 · 27.5 = 460159,15 мм3 = 460см3

12.9

19.5

Рис. 4.2