Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 214

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Исходя из теории теплопередачи температуру в точке воздействия импульса определяют из выражения:

где

с - удельная теплоёмкость обрабатываемого электрода, Дж/(кг°K);

r - радиусы полусфер изотерм, характеризующих распределения температур от точки воздействия импульса энергии, м.

Из формулы 5.2 определяем радиус полусферы выплавляемого металла

. (5.3)

. (5.3)Отсюда объем металла (в виде полусферы), удаляемого одним импульсом, находим из выражения

где объем сферы 0,5236D3, a D = 2r.

На практике число импульсов, выработанных генератором, и число импульсов, реализуемых в межэлектродном зазоре, отличаются из-за реальных условий протекания процесса, что учитывается коэффициентом

где f - частота импульсов, вызывающих эрозию, Гц;

fг.и - частота импульсов, вырабатываемых генератором. Реальное количество металла, удаляемого импульсом, будет

Производительность процесса ЭЭО находим из выражения

где

q - скважность, отношение периода повторения импульсов к их длительности.

Время действия импульса, скважность и частота импульсов связаны зависимостью

Скорость перемещения электрода-инструмента определяем из выражения

где S - площадь обрабатываемой поверхности.

Основное время ЭЭО определяем по формуле

где h - перемещение электрода-инструмента для снятия необходимого припуска.

Ожидаемую после ЭЭО шероховатость поверхности оцениваем по формуле

где kн - коэффициент условий обработки (для черновых режимов kн = 10...50, а для чистовых режимов kн =2...10);

р - показатель степени, характеризующий форму лунки, образованной от воздействия импульса (р = 0,3...0,04).

На точность изготовления деталей после ЭЭО влияют: точность изготовления электрода-инструмента; износ инструмента; погрешность формы и размеров заготовки и т.д. На современном уровне ЭЭО точность достигнет 6...7 квалитета.

Определение режимов и основных технологических показателей ЭЭО

Пример. Определить режимы и основные технологические показатели ЭЭО глухого паза 501010, выполненной по 7-му квалитету, Rа = 1,6 мкм, в закаленной стальной высокоуглеродистой пластине в условиях серийного производства. ЭЭО предусматривает принудительную прописку рабочей жидкости и использование широкодиапазонного генератора импульсов.

Решение. Указанны условия по точности и шероховатости поверхности могут быть выполнены при электроискровом режиме обработки с прямой полярностью включения электродов, со временем импульса

Для обеспечения комбинированной обработки необходимо изготовление двух видов инструментов-электродов: из металлографита по 10-му квалитету точности при Ra = 6,3 мкм и из меди по 6-му квалитету точности с Ra = 0,8 мкм, соответственно для черновой и чистовой обработок.

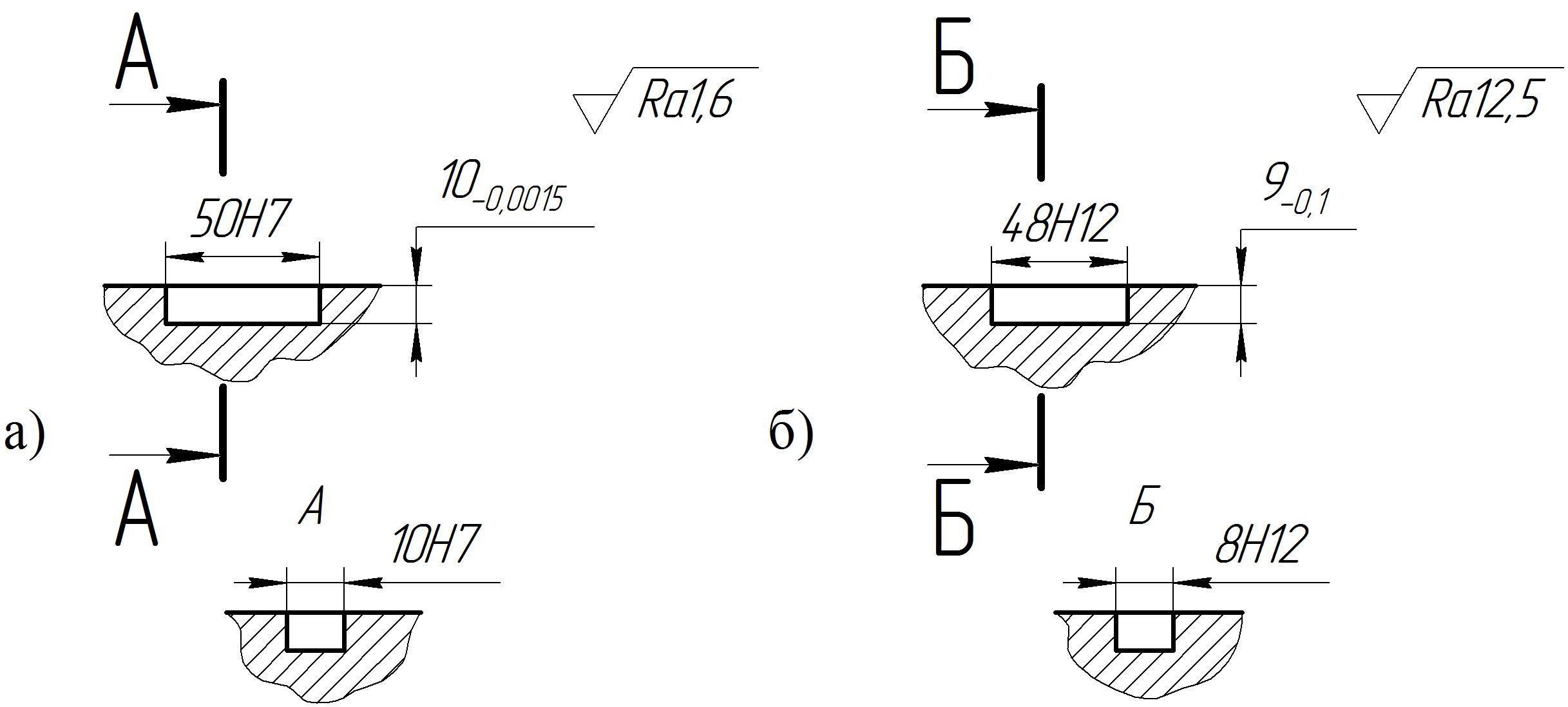

В конструкциях инструментов необходимо предусмотреть отверстия для прокачки рабочей жидкости. Схемы черновой и чистовой обработок изображены на рис. 5.3.

Примем межоперационный припуск z = l мм.

a). Определим режимы и основные технологические показатели черновой ЭЭО.

В качестве рабочей жидкости принимаем масло индустриальное 20 (кинематическая вязкость 10-4 м2/с — при 30 °С, температура вспышки 170°). Согласно таблице 1.1 примем

Рис. 5.3-Схемы обработок: а) чистовая, б) черновая

По формуле 1.1 определяем энергию импульса:

где

Находим радиус полусферы металла, выплавляемого одним импульсом, по формуле 1.3:

м

м где - температура плавления стали Т = 1800 °К(Т = 273,15 + t °С);

- начальная температура заготовки T0 = 300 °К;

- безразмерный температурный параметр

- коэффициент полезного использования энергии импульса

- удельная теплоёмкость заготовки

- плотность заготовки

Находим объём металла, удаляемого одним импульсом, по формуле 5.4:

(

Производительность ЭЭО определяем по формуле 5.7, принимая

Определим скорость перемещения электрода-инструмента по формуле 5.9 с учётом припусков под чистовую обработку:

где

Определим основное время черновой обработки по формуле 5.10:

Определим ожидаемую шероховатость поверхности после черновой обработки по формуле 1.11, принимая р = 1/3 и kн = 20:

мкм.

б). Определим режимы и основные технологические показатели чистовой ЭЭО.

В качестве рабочей жидкости принимаем пиронафт. Режимы работы - электроискровой, прямой.

Определим энергию импульса, обеспечивающего требуемое качество обработки поверхностей (

Ориентируясь на полученное значение Аи.т, по рекомендациям, представленным в таблице 5.1, примем следующие электродинамические параметры:

Отсюда находим реальное значение энергии импульса для чистовой обработки, по формуле 5.1:

Меньшее значение энергии импульса, по сравнению с требуемым значением, гарантирует получение необходимого качества поверхности обработки и незначительно уменьшит производительность процесса, поэтому в дальнейших расчётах будем ориентироваться на выбранные электродинамические параметры.

Находим радиус полусферы в заготовке, выплавляемой под воздействием одного импульса, по формуле 5.3:

(

м

м