Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 215

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- Дополнительные элементы заготовки для определения ее объема

V3 = π R2 · h = 3.14 · 29,252 · 12.9 = 34655.41 мм3 = 34,7 см3.

V4 = π R2 · h = 3.14 · 272 · 4 = 9156,24 мм3 = 9,2 см3.

V6 = π R2 · h = 3.14 · 402 · 19.5 = 97968 мм3 = 98 см3.

V5 = π H · ( D2 + d2 + D + d ) / 12 = 3.14 (37.5 - 19.5 – 4 - 12.9) · (802 + 542 + 80 + 54 ) / 12 =3.14 · 1.1 · (6400 + 2916 + 80 + 54) / 12 = 2642.88 мм3 = 2,7 см3.

V = V1 + V2 –V3 – V4 – V5 – V6 = 240 + 460– 34,7 – 9,2 – 2.7 – 98 = 555.4 см3

Расчёт массы заготовки:

Плотность чугуна ρ = 7.0 г/ см3,

m = V · ρ = 555.4см3 · 7.0 г/ см3 = 3889 грамма = 3,8 кг.

Для проведения работы выдаются индивидуальные чертежи деталей простой формы, данные о припусках - Zн, Zвн, данные о плотности материалов.

В результате работы студент должен предоставить чертёж заготовки, расчёт объёма и массы заготовки.

Список литературы

3. ГОСТ Р 53464-2009. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку[Текст].- М.: Изд-во «Стандартинформ», 2010.-46С.

Разработка чертежа поковки.

Цель работы:

Разработка чертежа поковки, изготовленной свободной ковкой. Разработка чертежа штампованной поковки. Расчет алгоритма определения размеров заготовки. Расчет массы заготовки.

Задачи работы

После выполнения практической работы студент должен:

знать:

-- сущность ОМД;

-- виды ОМД;

-- факторы, определяющие выбор метода ОМД для получения заготовки требуемой формы;

уметь:

- выбирать вид заготовки для определенного типа детали и рассчитывать массу заготовки.

Методические указания.

Чертежи поковок [1…3] составляют по чертежам детали. Прежде всего необходимо правильно выбрать поверхность разъёма. Желательно таким образом, чтобы полости штампа имели наименьшую глубину, а естественные уклоны поковки облегчали её извлечение из штампа.

Чтобы облегчить заполнение штампа и извлечение из него поковки предусматривают штамповочные уклоны 3-10˚. Наружные радиусы 1…6 мм, наружные радиусы скругления больше внутренних в 3-4 раза.

Расчёт размеров наружных поверхностей заготовки производятся путём прибавления к размерам готовой детали общих припусков на диаметр, длину или сторону ( в зависимости от конфигурации детали).

Для цилиндрической детали наружной заготовки:

Do = Dд + 2Z общ.D;

Lo = LД + 2Z общ.Т1+ 2Z общ.Т2,

где Do и Lo - наружные диаметр и длина детали;

2Z общ.D - общий припуск на диаметр при механической обработке;

2Z общ.Т1 и 2Z общ.Т2 - общие припуски на сторону при обработке торцов.

Расчёт размеров отверстия в заготовке производится по формуле

do = dд – 2Z общ.А ; где

dд - диаметр отверстия детали;

2Z общ.А - общий припуск на диаметр при механической обработке отверстия.

Пример разработки чертежа заготовки.

Рис.4.1-Чертеж детали

Диаметр и длину заготовки из стали определяют по данным ГОСТ 7505-89.

Do = 90 + 16 = 106 мм;

Lo = 480 + (3×16) = 528 мм.

Допуск на диаметр заготовки-поковки устанавливают в соответствии с тем же ГОСТом; он составляет ±6 мм, следовательно, диаметр заготовки с допуском Do = 106 ± 6 мм.

Допуск на длину заготовки составляет ± 6 ×3 = ± 18 мм, следовательно, длина заготовки с допуском Lo = 528 ± 18 мм.

Масса поковки

Go = π r² h × ρ = 3,14 × 53² × 528 × 7,8 = 4657098 × 7,8 = 4657× 7,8 = 36325гр = 37 кг;

Рис.4.2-Чертеж поковки, полученной методом свободной ковки

Штампованная заготовка.

Диаметр и длину заготовки определяют по данным ГОСТ 7505-89

Do = 90 + 2(6) = 102 +3,5/-1мм;

Lo = 480 + 2(6) = 492+3 мм.

Допуск на диаметр заготовки-штамповки устанавливают в соответствии с тем же ГОСТом.

Масса штамповки

Go = π r² h × ρ = 3,14 × 51² × 492 × 7,8 = 32,3 кг;

Рис. 4.3-Чертеж штамповки

Варианты заданий для практической работы:

Гладкий вал диаметром D и длиной L, может быть изготовлен из заготовок двух видов: поковки, полученной методом свободной ковки, и штамповки. Установить размеры и массу этих видов заготовок, вычертить чертежи.

Список литературы

1. Справочник технолога-машиностроителя; в 2т. [Текст]: /под ред.А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – 5-е изд., испр. – М.: Машиностроение, 2003. – 944 с.

2. Гоцеридзе Р.М. Процессы формообразования и инструменты [Текст]:учебник/Р.М.Гоцеридзе-М.:Издательский центр«Академия», 2010. — 432 с.

3.ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски[Текст].- М.: Изд-во Стандартов, 1990.-52с.

5. Электроизические и электрохимические методы формообразования

Электроэрозионная обработка

Сущность электроэрозионной обработки заключается в удалении припуска с заготовки в среде диэлектрика за счёт микроразрядов, расплавляющих частицы металла.

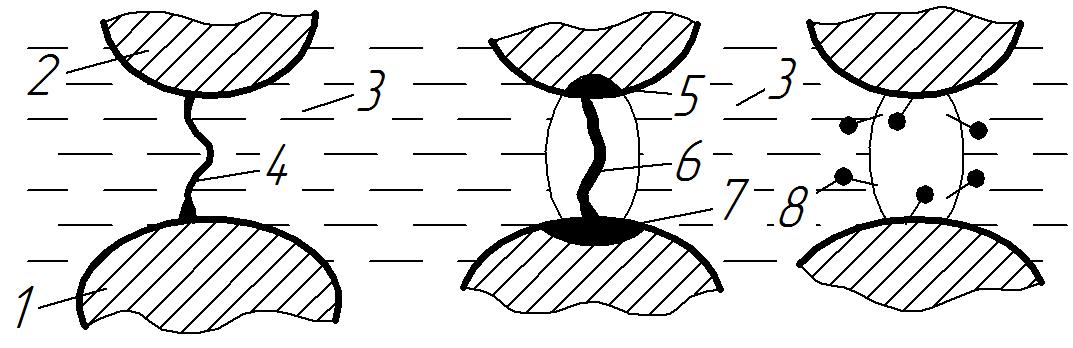

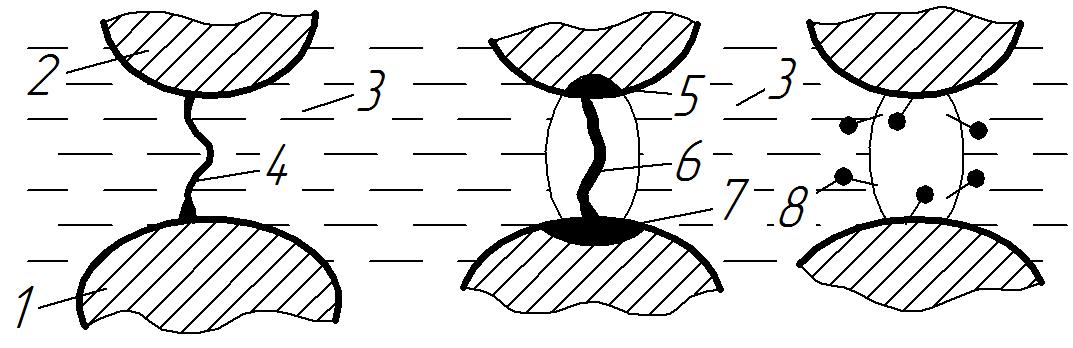

Процесс электроэрозионной обработки (ЭЭО) представляет собой разрушение металла или иного токопроводящего материала в результате локального воздействия кратковременных многократных электрических разрядов между двумя электродами, один из которых является обрабатываемой деталью, а другой - электродом-инструментом (ЭИ). Под воздействием высоких температур в зоне разряда происходит нагрев расплавление и частичное испарение металла - электрическая эрозия. Для получения высокой температуры в ограниченной области малого съема необходима большая концентрация энергии. Достижение этой цели осуществляется использованием импульсного напряжения, а ЭЭО осуществляется в жидкой среде, которая заполняет зазор между электродами, называемый межэлектродным промежутком (МЭП), или межэлектродным зазором. Схема электроэрозионной обработки показана на рис. 5.1. Электроды, один из которых является обрабатываемой деталью 1, а другой -инструментом 2, подключаются к генератору электрических импульсов и погружаются в диэлектрическую жидкость 3. При сближении электродов на достаточно малое расстояние происходит пробой межэлектродной среды в месте с наибольшей напряженностью электрического поля. Диэлектрическая прочность промежутка в месте пробоя нарушается, и образуется тонкий токопроводящий канал 4, замыкающий электроды. По образовавшемуся токопроводящему каналу протекает импульс тока большой плотности, канал разряда расширяется, при этом температура в зоне разряда достигает нескольких тысяч градусов. Участки электродов 5 и 7 в зоне разряда расплавляются и испаряются. Под воздействием высоких температур жидкость в зоне разряда разлагается и испаряется и вместе с парами металла образует быстро расширяющийся пузырь 6.

Рис 5.1- Схема электроэрозионной обработки

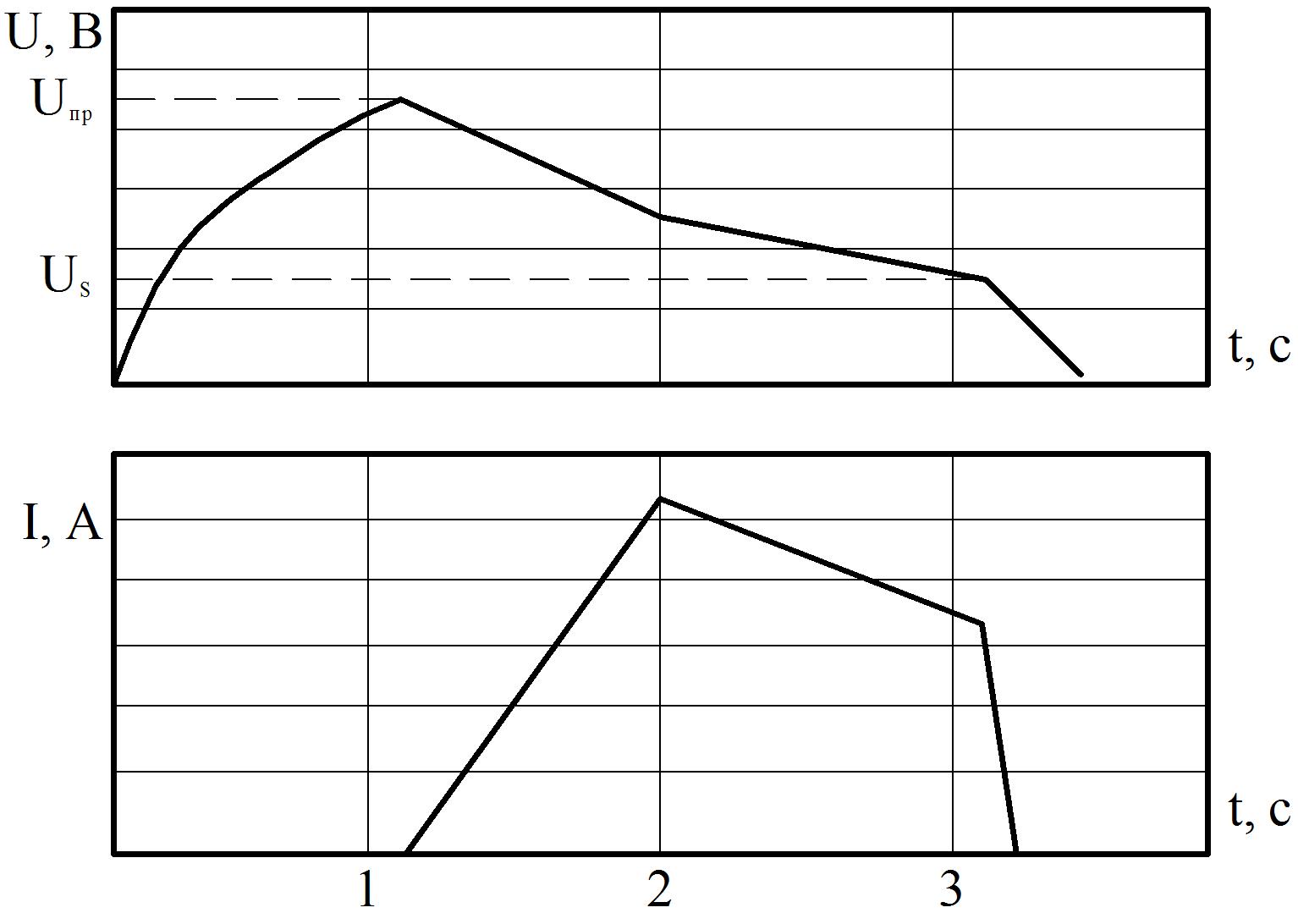

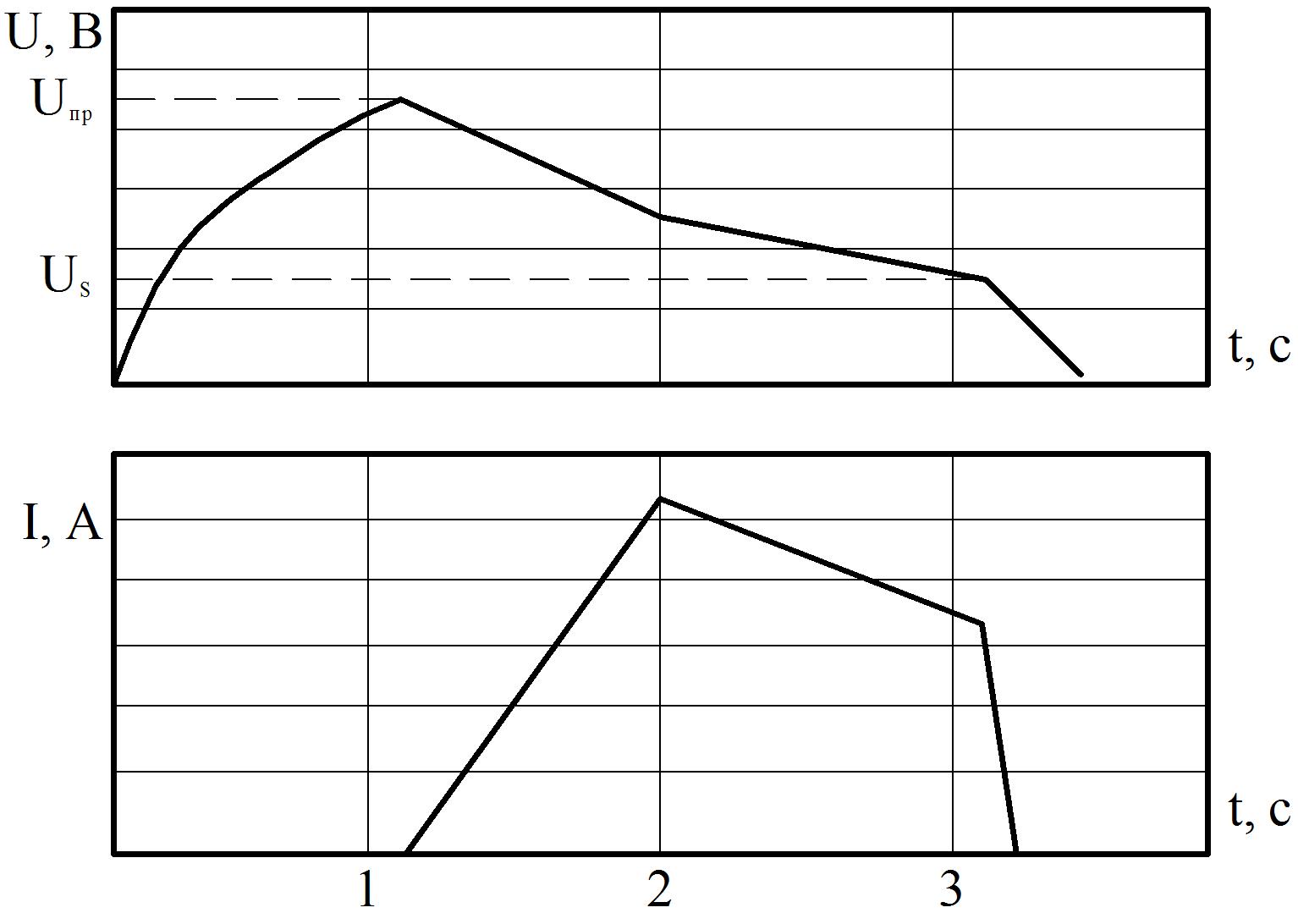

При уменьшении тока, проходящего через электроды, давление паров в расширяющемся газовом пузыре падает. В результате снижения давления расплавленный металл вскипает и выбрасывается в виде мелких капель 8 в окружающую среду (жидкость), где и застывает в виде мелких частиц. Твердые продукты эрозии выносятся из межэлектродного промежутка под действием ударных волн и течений жидкости, вызванных электрическим разрядом и образованием шарового пузыря с последующим его расширением. На поверхностях электродов в месте прохождения разряда образуются лунки. Размеры лунок зависят в основном от энергии и длительности импульсов и электроэрозионной стойкости материала. Для получения размерной обработки энергия в зону обработки вводится отдельными порциями в виде электрических импульсов достаточно малой длительности. В паузах между импульсами рабочая жидкость восстанавливает свои диэлектрические свойства (деионизируется). Если осуществлять непрерывный подвод энергии, то будут разогреваться и плавиться большие объемы материала с одного из электродов, даже если материалы электродов одинаковы. Направленность съема материала определяется полярностью подключения электродов к генератору импульсов и параметрами импульсов. При подаче синусоидального импульса напряжения на электроды (рис. 5.2) на участке 0...1 напряжение увеличится до Uпр, при котором нарушается диэлектрическая прочность промежутка. Среднее напряжение, при котором происходит пробой межэлектродного промежутка, почти линейно зависит от величины этого промежутка и на чистовых режимах составляет 40...50В, а на черновых 70...80В. Участок 1…2 соответствует искровой стадии разряда, для которой

характерно быстрое снижение напряжения на промежутке до 25...35В и столь же быстрое увеличение тока в цепи. Участок 2…3 соответствует дуговой стадии разряда, на которой незначительно снижаются напряжение и ток в цепи. При падении напряжения US ниже 15...20В разряд прекращается. При обработке короткими импульсами высокой частоты дуговая стадия разряда может отсутствовать, и разряд прекращается сразу после искровой стадии. Количество удаленного материала на дуговой стадии разряда и размеры образующихся лунок значительно больше, чем на искровой стадии.

Рис. 5.2- Временные диаграммы изменения напряжения и тока в электродном промежутке

Основные технологические показатели процесса электроэрозионной обработки (ЭЭО) - точность, качество поверхности, производительность - зависят от количества выплавляемого за один импульс металла из ванн, что определяется энергией импульса.

Энергию импульса находим из выражения:

[Дж], (5.1)

[Дж], (5.1)

где - средняя сила тока, A;

- средняя сила тока, A;

- значение силы тока при коротком замыкании (устанавливается по приборам станка);

- значение силы тока при коротком замыкании (устанавливается по приборам станка);

- среднее напряжение пробоя, В;

- среднее напряжение пробоя, В;

- напряжение холостого хода при разомкнутых электродах (контролируется в процессе обработки);

- напряжение холостого хода при разомкнутых электродах (контролируется в процессе обработки);

- длительность импульсов (обратно пропорциональна частоте их следования), С.

- длительность импульсов (обратно пропорциональна частоте их следования), С.

В зависимости от технологических условий энергию импульса можно оценить по рекомендациям таблицы 5.1.

Таблица 5.1-Величины энергии импульса

V3 = π R2 · h = 3.14 · 29,252 · 12.9 = 34655.41 мм3 = 34,7 см3.

V4 = π R2 · h = 3.14 · 272 · 4 = 9156,24 мм3 = 9,2 см3.

V6 = π R2 · h = 3.14 · 402 · 19.5 = 97968 мм3 = 98 см3.

V5 = π H · ( D2 + d2 + D + d ) / 12 = 3.14 (37.5 - 19.5 – 4 - 12.9) · (802 + 542 + 80 + 54 ) / 12 =3.14 · 1.1 · (6400 + 2916 + 80 + 54) / 12 = 2642.88 мм3 = 2,7 см3.

V = V1 + V2 –V3 – V4 – V5 – V6 = 240 + 460– 34,7 – 9,2 – 2.7 – 98 = 555.4 см3

Расчёт массы заготовки:

Плотность чугуна ρ = 7.0 г/ см3,

m = V · ρ = 555.4см3 · 7.0 г/ см3 = 3889 грамма = 3,8 кг.

Для проведения работы выдаются индивидуальные чертежи деталей простой формы, данные о припусках - Zн, Zвн, данные о плотности материалов.

В результате работы студент должен предоставить чертёж заготовки, расчёт объёма и массы заготовки.

Список литературы

-

Справочник технолога-машиностроителя; в 2т. [Текст]: /под ред.А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – 5-е изд., испр. – М.: Машиностроение, 2003. – 944 с. -

Гоцеридзе Р.М. Процессы формообразования и инструменты [Текст]:учебник/Р.М.Гоцеридзе-М.:Издательский центр«Академия», 2010. — 432 с.

3. ГОСТ Р 53464-2009. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку[Текст].- М.: Изд-во «Стандартинформ», 2010.-46С.

Разработка чертежа поковки.

Цель работы:

Разработка чертежа поковки, изготовленной свободной ковкой. Разработка чертежа штампованной поковки. Расчет алгоритма определения размеров заготовки. Расчет массы заготовки.

Задачи работы

После выполнения практической работы студент должен:

знать:

-- сущность ОМД;

-- виды ОМД;

-- факторы, определяющие выбор метода ОМД для получения заготовки требуемой формы;

уметь:

- выбирать вид заготовки для определенного типа детали и рассчитывать массу заготовки.

Методические указания.

Чертежи поковок [1…3] составляют по чертежам детали. Прежде всего необходимо правильно выбрать поверхность разъёма. Желательно таким образом, чтобы полости штампа имели наименьшую глубину, а естественные уклоны поковки облегчали её извлечение из штампа.

Чтобы облегчить заполнение штампа и извлечение из него поковки предусматривают штамповочные уклоны 3-10˚. Наружные радиусы 1…6 мм, наружные радиусы скругления больше внутренних в 3-4 раза.

Расчёт размеров наружных поверхностей заготовки производятся путём прибавления к размерам готовой детали общих припусков на диаметр, длину или сторону ( в зависимости от конфигурации детали).

Для цилиндрической детали наружной заготовки:

Do = Dд + 2Z общ.D;

Lo = LД + 2Z общ.Т1+ 2Z общ.Т2,

где Do и Lo - наружные диаметр и длина детали;

2Z общ.D - общий припуск на диаметр при механической обработке;

2Z общ.Т1 и 2Z общ.Т2 - общие припуски на сторону при обработке торцов.

Расчёт размеров отверстия в заготовке производится по формуле

do = dд – 2Z общ.А ; где

dд - диаметр отверстия детали;

2Z общ.А - общий припуск на диаметр при механической обработке отверстия.

Пример разработки чертежа заготовки.

Рис.4.1-Чертеж детали

Диаметр и длину заготовки из стали определяют по данным ГОСТ 7505-89.

Do = 90 + 16 = 106 мм;

Lo = 480 + (3×16) = 528 мм.

Допуск на диаметр заготовки-поковки устанавливают в соответствии с тем же ГОСТом; он составляет ±6 мм, следовательно, диаметр заготовки с допуском Do = 106 ± 6 мм.

Допуск на длину заготовки составляет ± 6 ×3 = ± 18 мм, следовательно, длина заготовки с допуском Lo = 528 ± 18 мм.

Масса поковки

Go = π r² h × ρ = 3,14 × 53² × 528 × 7,8 = 4657098 × 7,8 = 4657× 7,8 = 36325гр = 37 кг;

Рис.4.2-Чертеж поковки, полученной методом свободной ковки

Штампованная заготовка.

Диаметр и длину заготовки определяют по данным ГОСТ 7505-89

Do = 90 + 2(6) = 102 +3,5/-1мм;

Lo = 480 + 2(6) = 492+3 мм.

Допуск на диаметр заготовки-штамповки устанавливают в соответствии с тем же ГОСТом.

Масса штамповки

Go = π r² h × ρ = 3,14 × 51² × 492 × 7,8 = 32,3 кг;

Рис. 4.3-Чертеж штамповки

Варианты заданий для практической работы:

Гладкий вал диаметром D и длиной L, может быть изготовлен из заготовок двух видов: поковки, полученной методом свободной ковки, и штамповки. Установить размеры и массу этих видов заготовок, вычертить чертежи.

| Параметры вала | Варианты | |||||||||

| | | | | | | | | | | |

| D, мм | 100 | 200 | 50 | 70 | 85 | 120 | 30 | 65 | 95 | 175 |

| L, мм | 300 | 650 | 270 | 340 | 590 | 800 | 290 | 480 | 700 | 925 |

Список литературы

1. Справочник технолога-машиностроителя; в 2т. [Текст]: /под ред.А.М. Дальского, А.Г. Косиловой, Р.К. Мещерякова, А.Г. Суслова. – 5-е изд., испр. – М.: Машиностроение, 2003. – 944 с.

2. Гоцеридзе Р.М. Процессы формообразования и инструменты [Текст]:учебник/Р.М.Гоцеридзе-М.:Издательский центр«Академия», 2010. — 432 с.

3.ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски[Текст].- М.: Изд-во Стандартов, 1990.-52с.

5. Электроизические и электрохимические методы формообразования

Электроэрозионная обработка

Сущность электроэрозионной обработки заключается в удалении припуска с заготовки в среде диэлектрика за счёт микроразрядов, расплавляющих частицы металла.

Процесс электроэрозионной обработки (ЭЭО) представляет собой разрушение металла или иного токопроводящего материала в результате локального воздействия кратковременных многократных электрических разрядов между двумя электродами, один из которых является обрабатываемой деталью, а другой - электродом-инструментом (ЭИ). Под воздействием высоких температур в зоне разряда происходит нагрев расплавление и частичное испарение металла - электрическая эрозия. Для получения высокой температуры в ограниченной области малого съема необходима большая концентрация энергии. Достижение этой цели осуществляется использованием импульсного напряжения, а ЭЭО осуществляется в жидкой среде, которая заполняет зазор между электродами, называемый межэлектродным промежутком (МЭП), или межэлектродным зазором. Схема электроэрозионной обработки показана на рис. 5.1. Электроды, один из которых является обрабатываемой деталью 1, а другой -инструментом 2, подключаются к генератору электрических импульсов и погружаются в диэлектрическую жидкость 3. При сближении электродов на достаточно малое расстояние происходит пробой межэлектродной среды в месте с наибольшей напряженностью электрического поля. Диэлектрическая прочность промежутка в месте пробоя нарушается, и образуется тонкий токопроводящий канал 4, замыкающий электроды. По образовавшемуся токопроводящему каналу протекает импульс тока большой плотности, канал разряда расширяется, при этом температура в зоне разряда достигает нескольких тысяч градусов. Участки электродов 5 и 7 в зоне разряда расплавляются и испаряются. Под воздействием высоких температур жидкость в зоне разряда разлагается и испаряется и вместе с парами металла образует быстро расширяющийся пузырь 6.

Рис 5.1- Схема электроэрозионной обработки

При уменьшении тока, проходящего через электроды, давление паров в расширяющемся газовом пузыре падает. В результате снижения давления расплавленный металл вскипает и выбрасывается в виде мелких капель 8 в окружающую среду (жидкость), где и застывает в виде мелких частиц. Твердые продукты эрозии выносятся из межэлектродного промежутка под действием ударных волн и течений жидкости, вызванных электрическим разрядом и образованием шарового пузыря с последующим его расширением. На поверхностях электродов в месте прохождения разряда образуются лунки. Размеры лунок зависят в основном от энергии и длительности импульсов и электроэрозионной стойкости материала. Для получения размерной обработки энергия в зону обработки вводится отдельными порциями в виде электрических импульсов достаточно малой длительности. В паузах между импульсами рабочая жидкость восстанавливает свои диэлектрические свойства (деионизируется). Если осуществлять непрерывный подвод энергии, то будут разогреваться и плавиться большие объемы материала с одного из электродов, даже если материалы электродов одинаковы. Направленность съема материала определяется полярностью подключения электродов к генератору импульсов и параметрами импульсов. При подаче синусоидального импульса напряжения на электроды (рис. 5.2) на участке 0...1 напряжение увеличится до Uпр, при котором нарушается диэлектрическая прочность промежутка. Среднее напряжение, при котором происходит пробой межэлектродного промежутка, почти линейно зависит от величины этого промежутка и на чистовых режимах составляет 40...50В, а на черновых 70...80В. Участок 1…2 соответствует искровой стадии разряда, для которой

характерно быстрое снижение напряжения на промежутке до 25...35В и столь же быстрое увеличение тока в цепи. Участок 2…3 соответствует дуговой стадии разряда, на которой незначительно снижаются напряжение и ток в цепи. При падении напряжения US ниже 15...20В разряд прекращается. При обработке короткими импульсами высокой частоты дуговая стадия разряда может отсутствовать, и разряд прекращается сразу после искровой стадии. Количество удаленного материала на дуговой стадии разряда и размеры образующихся лунок значительно больше, чем на искровой стадии.

Рис. 5.2- Временные диаграммы изменения напряжения и тока в электродном промежутке

Основные технологические показатели процесса электроэрозионной обработки (ЭЭО) - точность, качество поверхности, производительность - зависят от количества выплавляемого за один импульс металла из ванн, что определяется энергией импульса.

Энергию импульса находим из выражения:

где

В зависимости от технологических условий энергию импульса можно оценить по рекомендациям таблицы 5.1.

Таблица 5.1-Величины энергии импульса

| Режим ЭЭО | | | | ||

| Черновая обработка | Чистовая обработка | Черновая обработка | Чистовая обработка | ||

| Электроискровой | 40...180 | 20...600 | 0,5. ..50 | 200...105 | 5...200 |

| Электроимпульсный | 18...36 | ||||

| Электроконтактиая обработка в жидкости | 18...40 | ||||

| Электроконтактиая обработка на воздухе | 3...12 | ||||