Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 212

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

mv=1.0(750/650)0.9=1.038 (таблица 2.6); Кпv=1,0 (таблица 2.7); Киv =1,0 (таблица 2.8).

После подстановки в формулу скорости резания получаем

V=(46,7∙160,45)/(600,33∙160,5∙0,0550,5∙5,50,1∙40,1)∙1,038=

=336,24/(3,86∙4∙0,23∙1,185∙1,148)∙1,038=72,26 м/мин.

5. Частота вращения шпинделя

n=(1000∙V)/π∙D); n=(1000∙72.26)/(3.14∙16)=1438 мин-1.

По паспорту станка ближайшее число оборотов шпинделя пст=1250 мин-1.

6. Действительная скорость резания

Vд=(3,14∙16,1250)/1000=62,8 м/мин

1. Продольная минутная подача Sм=0,055∙4∙1250=275 мм/мин

2. Машинное время

Тм=(L+l)/sм; Тм=(45+6)/275=0.18 мин.

Пример расчета режима резания (зубонарезание червячной фрезой)

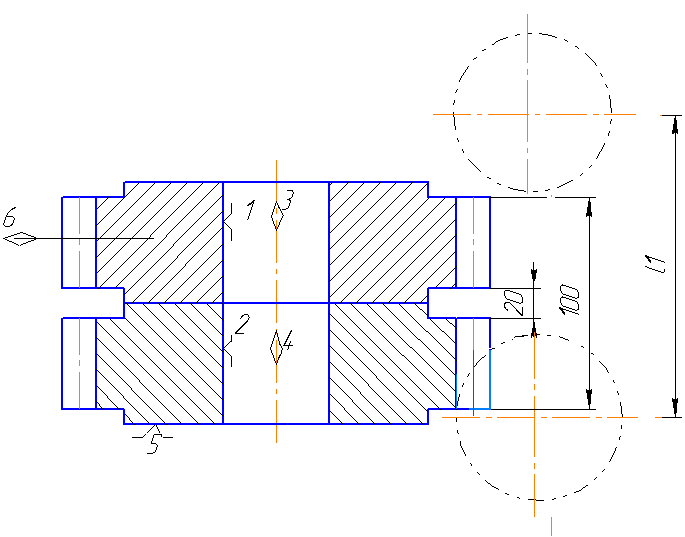

На станке модели 5А326 обрабатывается зубчатое колесо модуля m=4 мм, с наружным диаметром D=108 мм , числом зубьев z=25, шириной венцаb=40 мм. Материал зубчатого колеса 40Х, 207НВ. Черновое нарезание производится за один рабочий ход. Одновременно обрабатываются две заготовки (рис. 2.6).

Вертикальные подачи фрезы (мм/об. заг.) 1,5; 2,0; 2,54 3,7

1. Принимаем червячную однозаходную фрезу из быстрорежущей стали с модулем m=4 мм, наружным диаметром D=80 мм, углом заточки по передней поверхности γ=100 (таблица 2.21).

2. Глубина нарезания при работе в за один рабочий ход h=2,2·4=8,8 мм.

3. Подача. Станок 5А326 относится к 111 группе (таблица 2.21). Таблич ное значение подачи sо таб=2,8…3,2 мм/об. дет (таблица 2.23). Принимаем подачу по станку sо ст=2,5 мм/об. дет.

4. Период стойкости фрезы Т=240 мин (таблица 2.25)

5. Скорость резания при нарезании зубчатых колес однозаходными червячными фрезами из быстрорежущей стали определяется эмпирической формулой [5, с. 219]:

V=Cv/(T0.25· S0.5·m0.25 ) м/мин,

где значение коэффициента Cv приводится в таблице 26 (Cv =250).

При подстановке значений в формулу получаем

V=250/(2400.25· 2,50.5· 40.25 )= 250/(3,93·1,58·1,41)=28,53 м/мин.

6. Расчетное число оборотов фрезы п=(1000·28,53)/(п·80)=113,57 мин-1.

7. Число оборотов фрезы по станку пст=123 мин-1.

Действительная скорость резания определяется следующим образом:

Vд=(π·D·п)/1000=3,14·80·123/1000=130,89 м/мин.

8.Мощность, затрачиваемая на резание определяется по эмпирической зависимости [3,с. 219]:

Nэ=(CN·V·Sx·my·k)/(6120·k) кВт,

где CN =24 (табл.27); V=30,89 м/мин; S=2,5мм/об. дет.; x=0,75; m=4; y=1,0 (таблица 2.27). K-число заходов фрезы (k=1); k-число рабочих ходов (k=1).

После подстановки получаем

Nэ=(24·30,89·2,5x·4y·1)/(6120·1)=24·30,89·1,98·4/6120=0959 кВт.

Мощность привода станка на шпинделе Nст =7·0,8=5,6 кВт. Следовательно,

обработка возможна.

9. Основное технологическое время определяется следующим образом [3,с. 227]:

Тм=((L+y)·z)/(n·s·k) мин,

где «у» величина врезания фрезы, которая определяется расчетом у=h·(D-h)/сosα.

α- угол наклона оси фрезы относительно лобовой плоскости нарезаемого зубчатого колеса (α=4-60; cos60=0.994). Величина у=8,8(80-8,8)/0,994=25,18мм

10. Тм=((100+25,18)∙25)/(123∙2,5∙1,0)=10,17 мин.

Пример расчета режима резания (круглое наружное шлифование)

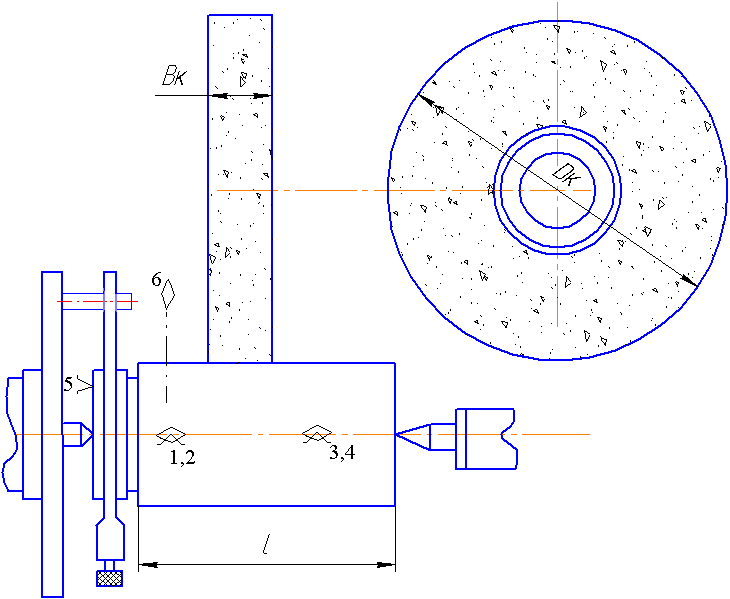

Шлифовать шейку вала из стали 40Х (закаленной) HRC>50 диаметром d=45к6, шероховатость обработанной поверхности Ra=0,63 мкм, припуск на сторону t=0,2 мм. Оборудование-круглошлифовальный станок модели 3А151 (рис. 2.7).

Паспортные данные станка: Наибольший диаметр и длина шлифуемой поверхности: 200х700 мм. Мощность двигателя шлифовальной бабки Nм=7 кВт; КПД станка η=0,8.

Частота вращения обрабатываемой заготовки (мин-1): 63…400 (регулируется бесступенчато). Частота вращения шлифовального круга- 1112 мин-1. Скорость продольного хода стола 0,1…6 м/мин (регулируется бесступенчато).

Периодическая подача шлифовального круга (мм/ход стола): 0,0025; 0,005; 0,0075; 0,01; 0,0125; 0,015; 0,0175; 0,02; 0,0225; 0,025; 0,0275; 0,03; 0,0325; 0,035; 0,0375; 0,04; 0,0425; 0,045; 0,05. Размеры шлифовального круга (нового): Dк=600мм; Вк=63мм.

1. Выбираем характеристику шлифовального круга (таблица 2.31) 24А16…25С1К. Форма круга ПП – прямоугольный профиль; материал абразивных зерен – электрокорунд белый; зернистость 16…25; твердость связки – средняя; связка – керамическая.

2. Скорость шлифования для круга подобного типа Vкр=35 м/с На станке круг вращается с частотой вращения n= 1112 мин-1.

4. Принятая стойкость шлифовального круга в мин (обычно 15 мин).

После подстановки в формулу для определения скорости получаем:

Vд=(0,24·450,3)/(150,5 ·0,21,0 · 0,421,0)=9,96 м/мин.

Тогда частота вращения детали:

nд=(1000·9,96)/(3,14·45)=70 мин-1.

На станке вращение детали выполняется бесступенчато от электродвигателя постоянного тока в диапазоне 63…400 мин-1. Полученное значение n можно установить на станке.

5. Поперечная подача круга 0,013 мм/ход стола (таблица 2.28) при средней подаче 0,011…0,015 мм/ход стола. Ближайшая подача по паспорту станка- 0,015 мм/ход стола.

6. Продольная подача (таблица 2.29) определяется в долях ширины круга (0,7). При ширине круга 63 мм величина продольной подачи

Sпр=0,7·63=44,1 мм/об.

7. Скорость продольного хода стола

Vст=(44,1·70)/1000=3,087 м/мин.

Скорость продольного хода стола регулируется бесступенчато в пределах 0,1…6,0 м/мин. Полученное значение можно установить на станке.

8. Мощность резания при шлифовании методом продольной подачи определяется по эмпирической формуле следующего вида:

Nэ=Сv Vx ·Sкрy·tz кВт,

где Сv =1,4; х=0,75; у=0,70; z=0,85 (таблица 2.32).

При подстановке получаем:

Nэ=1,4·9,960,75·44,10,7·0,0150,85=1,4·5,614,1·0,028=3,09 кВт

Потребная мощность в сравнении с данными станка осуществима.

9. При круглом наружном шлифовании машинное время определяется следующим образом: (при поперечной подаче на двойной ход стола)

Тм=(π·dд· L)/(1000· Vд· Sпр)·i· К,

где dд=45мм; L=200мм; Vд

=9,96м/мин; Sпр=44,1мм/об; i=t/Sпп= =0,2/0,015=15,38=16.

К- коэффициент, учитывающий износ круга и точность шлифования (1,2…1,4)

Тм=(3,14·45·200·16)/(1000·9,96·44,1)·1,2=1,18 мин.

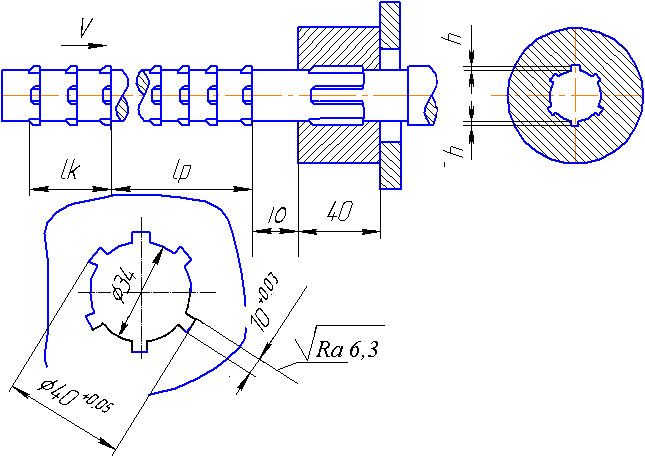

Пример расчета режима резания (протягивание)

Протянуть шесть шлицев по размерам на чертеже. Материал детали-

углеродистая сталь 45, σв=65 кгс/мм2(650МПа). Протяжка изготовлена из стали Р6М5, стойкость протяжки Т=240 мин (рис. 2.8).

Обработка производится на горизонтально-протяжном станке модели 7А540, имеющим максимальное усилие протягивания Р=40т, наибольшую длину хода L=2000 мм, мощность станка Nст=40 кВт и скорость обратного (холостого) хода Vх=20 м/мин. Скорость рабочего хода VР=1,5…6,8 м/мин (регулируется бесступенчато).

1. Глубина резания h={(D-d)n}/2 мм; h={(40-34)6}/2=18 мм.

2. Подача (подъем на зуб) Sz=0,05…0,08 мм (таблица 2.32) Принимаем среднюю величину Sz=0,065 мм

V=7,3/(2400,60·0,0650,75)=7,3/(26,79·0,128)=2,12 м/мин.

4. Определение усилия, необходимого для протягивания.

Усилие резания на один зуб протяжки [3, с.249]:

Рz=Cp · b· n· Szxp=284·10·6·0.0650.85=284·10·6·0.098=1669кг(16690Н).

Значения Cp=284; xp=0,85 (таблица 2.34).

Усилие резания (общее) при протягивании определяется как:

Pzобщ=Pz·q· b· Kω·Kα·Kγ,

гдеq- число зубьев протяжки, находящихся одновременно в работе, b-суммарная длина лезвий всех одновременно режущих зубьев,q=l/t, t- шаг зубьев протяжки (ориентировочно можно принять по таблице 2.35. При длине протягивания l=40 мм t=0,25мм, b=10мм).

При подстановке в формулу получаем:

Pzобщ =1669·10·1·1·1·1=16690Н.

Усилие, развиваемое станком, составляет 40т. Обработка возможна.

5. Мощность, необходимая на резание при протягивании:

Nэ=P·V/6120=(16690·2,12)/6120=5,78 кВт.

6. Машинное время при работе на протяжных станках [3, с. 246]

Тм=(h·l·n·k)/(1000·V·Sz ·q),

где h- припуск, снимаемый протяжкой за один рабочий ход (18 мм);

l - длина протягиваемого отверстия (40 мм);

n - коэффициент, учитывающий длину калибрующей части протяжки

обычно n=1,17…1,25;

к - коэффициент, учитывающий обратный ход станка; для большинства существующих станков, к=1,14…1,5;

V-скорость резания.V=2,12 м/мин; Sz-подача на зуб (подъем на зуб); Sz= 0,065мм/зуб.; q-число зубьев протяжки, находящихся одновременно в работе (q=10).

При подстановке в расчетную формулу получаем:

Тм=(18·40·1,17·1,14)/(1000·2,12·0,065·10)=2,696 мин.

7. Штучное время может быть определено по следующей формуле:

Tш=(Тм+Тв)·(1+К/100),

где Тм- основное (машинное) время обработки детали на станке, мин

Тм=(l+ L1+ L2)/n·s∙i,

где l- длина обработки детали в направлении подачи, в мм (по чертежу);

L1- длина врезания инструмента, в мм; (L1=0,6…5 мм);

L2- длина вывода инструмента, в мм; (L2=1…3 мм);

i-число рабочих ходов инструмента;

п - число оборотов детали в минуту;

s - величина подачи резца на один оборот, мм/об.

Вспомогательное время включает в себя затраты рабочего времени на установку и снятие заготовки со станка, установку на стружку, смену инструмента, промеры, приемы управления станком и др. (таблица 2.37).

Вспомогательное время связано с переходами поверхности детали: подвести инструмент к детали, включить подачу, выключить подачу, отвести инструмент от детали, выключить вращение шпинделя, измерить обрабатываемую поверхность и т. п. (таблицы 2.38,2.39).

Время на техническое и организационное обслуживание, а также на технические перерывы определяют в зависимости от размера обрабатываемой заготовки (таблица 2.40).

После подстановки в формулу скорости резания получаем

V=(46,7∙160,45)/(600,33∙160,5∙0,0550,5∙5,50,1∙40,1)∙1,038=

=336,24/(3,86∙4∙0,23∙1,185∙1,148)∙1,038=72,26 м/мин.

5. Частота вращения шпинделя

n=(1000∙V)/π∙D); n=(1000∙72.26)/(3.14∙16)=1438 мин-1.

По паспорту станка ближайшее число оборотов шпинделя пст=1250 мин-1.

6. Действительная скорость резания

Vд=(3,14∙16,1250)/1000=62,8 м/мин

1. Продольная минутная подача Sм=0,055∙4∙1250=275 мм/мин

2. Машинное время

Тм=(L+l)/sм; Тм=(45+6)/275=0.18 мин.

Пример расчета режима резания (зубонарезание червячной фрезой)

На станке модели 5А326 обрабатывается зубчатое колесо модуля m=4 мм, с наружным диаметром D=108 мм , числом зубьев z=25, шириной венцаb=40 мм. Материал зубчатого колеса 40Х, 207НВ. Черновое нарезание производится за один рабочий ход. Одновременно обрабатываются две заготовки (рис. 2.6).

Вертикальные подачи фрезы (мм/об. заг.) 1,5; 2,0; 2,54 3,7

Рис. 2.6- Зубофрезерование | Паспортные данные станка 5А326. Наибольший диаметр нарезаемого колеса 500мм. Наибольший модуль нарезаемого колеса 10 мм. Мощ- ность электродвигателя 7 кВт; КПД станка η=0,8. Частота вращения шпинделя (мин-1): 37; 47; 59; 80; 101; 123; 156. |

1. Принимаем червячную однозаходную фрезу из быстрорежущей стали с модулем m=4 мм, наружным диаметром D=80 мм, углом заточки по передней поверхности γ=100 (таблица 2.21).

2. Глубина нарезания при работе в за один рабочий ход h=2,2·4=8,8 мм.

3. Подача. Станок 5А326 относится к 111 группе (таблица 2.21). Таблич ное значение подачи sо таб=2,8…3,2 мм/об. дет (таблица 2.23). Принимаем подачу по станку sо ст=2,5 мм/об. дет.

4. Период стойкости фрезы Т=240 мин (таблица 2.25)

5. Скорость резания при нарезании зубчатых колес однозаходными червячными фрезами из быстрорежущей стали определяется эмпирической формулой [5, с. 219]:

V=Cv/(T0.25· S0.5·m0.25 ) м/мин,

где значение коэффициента Cv приводится в таблице 26 (Cv =250).

При подстановке значений в формулу получаем

V=250/(2400.25· 2,50.5· 40.25 )= 250/(3,93·1,58·1,41)=28,53 м/мин.

6. Расчетное число оборотов фрезы п=(1000·28,53)/(п·80)=113,57 мин-1.

7. Число оборотов фрезы по станку пст=123 мин-1.

Действительная скорость резания определяется следующим образом:

Vд=(π·D·п)/1000=3,14·80·123/1000=130,89 м/мин.

8.Мощность, затрачиваемая на резание определяется по эмпирической зависимости [3,с. 219]:

Nэ=(CN·V·Sx·my·k)/(6120·k) кВт,

где CN =24 (табл.27); V=30,89 м/мин; S=2,5мм/об. дет.; x=0,75; m=4; y=1,0 (таблица 2.27). K-число заходов фрезы (k=1); k-число рабочих ходов (k=1).

После подстановки получаем

Nэ=(24·30,89·2,5x·4y·1)/(6120·1)=24·30,89·1,98·4/6120=0959 кВт.

Мощность привода станка на шпинделе Nст =7·0,8=5,6 кВт. Следовательно,

обработка возможна.

9. Основное технологическое время определяется следующим образом [3,с. 227]:

Тм=((L+y)·z)/(n·s·k) мин,

где «у» величина врезания фрезы, которая определяется расчетом у=h·(D-h)/сosα.

α- угол наклона оси фрезы относительно лобовой плоскости нарезаемого зубчатого колеса (α=4-60; cos60=0.994). Величина у=8,8(80-8,8)/0,994=25,18мм

10. Тм=((100+25,18)∙25)/(123∙2,5∙1,0)=10,17 мин.

Пример расчета режима резания (круглое наружное шлифование)

Шлифовать шейку вала из стали 40Х (закаленной) HRC>50 диаметром d=45к6, шероховатость обработанной поверхности Ra=0,63 мкм, припуск на сторону t=0,2 мм. Оборудование-круглошлифовальный станок модели 3А151 (рис. 2.7).

Паспортные данные станка: Наибольший диаметр и длина шлифуемой поверхности: 200х700 мм. Мощность двигателя шлифовальной бабки Nм=7 кВт; КПД станка η=0,8.

Частота вращения обрабатываемой заготовки (мин-1): 63…400 (регулируется бесступенчато). Частота вращения шлифовального круга- 1112 мин-1. Скорость продольного хода стола 0,1…6 м/мин (регулируется бесступенчато).

Периодическая подача шлифовального круга (мм/ход стола): 0,0025; 0,005; 0,0075; 0,01; 0,0125; 0,015; 0,0175; 0,02; 0,0225; 0,025; 0,0275; 0,03; 0,0325; 0,035; 0,0375; 0,04; 0,0425; 0,045; 0,05. Размеры шлифовального круга (нового): Dк=600мм; Вк=63мм.

1. Выбираем характеристику шлифовального круга (таблица 2.31) 24А16…25С1К. Форма круга ПП – прямоугольный профиль; материал абразивных зерен – электрокорунд белый; зернистость 16…25; твердость связки – средняя; связка – керамическая.

2. Скорость шлифования для круга подобного типа Vкр=35 м/с На станке круг вращается с частотой вращения n= 1112 мин-1.

Рис. 2.7-Шлифование валика | Vкр=(3,14·600·1112)/(1000·60)=34,9 м/с Эту скорость выбранный круг допускает. 3. Окружная подача (скорость враще- ния и число оборотов детали в минуту) определяется по эмпирической формуле [3, с.252]: Vд=(Cv·Dк)/(Tm·tx·Вy) м/мин , где Cv=0,24; к=0,3; m=0,5;x=1,0; у=1,0. (таблица 2.30) В=0,42. |

4. Принятая стойкость шлифовального круга в мин (обычно 15 мин).

После подстановки в формулу для определения скорости получаем:

Vд=(0,24·450,3)/(150,5 ·0,21,0 · 0,421,0)=9,96 м/мин.

Тогда частота вращения детали:

nд=(1000·9,96)/(3,14·45)=70 мин-1.

На станке вращение детали выполняется бесступенчато от электродвигателя постоянного тока в диапазоне 63…400 мин-1. Полученное значение n можно установить на станке.

5. Поперечная подача круга 0,013 мм/ход стола (таблица 2.28) при средней подаче 0,011…0,015 мм/ход стола. Ближайшая подача по паспорту станка- 0,015 мм/ход стола.

6. Продольная подача (таблица 2.29) определяется в долях ширины круга (0,7). При ширине круга 63 мм величина продольной подачи

Sпр=0,7·63=44,1 мм/об.

7. Скорость продольного хода стола

Vст=(44,1·70)/1000=3,087 м/мин.

Скорость продольного хода стола регулируется бесступенчато в пределах 0,1…6,0 м/мин. Полученное значение можно установить на станке.

8. Мощность резания при шлифовании методом продольной подачи определяется по эмпирической формуле следующего вида:

Nэ=Сv Vx ·Sкрy·tz кВт,

где Сv =1,4; х=0,75; у=0,70; z=0,85 (таблица 2.32).

При подстановке получаем:

Nэ=1,4·9,960,75·44,10,7·0,0150,85=1,4·5,614,1·0,028=3,09 кВт

Потребная мощность в сравнении с данными станка осуществима.

9. При круглом наружном шлифовании машинное время определяется следующим образом: (при поперечной подаче на двойной ход стола)

Тм=(π·dд· L)/(1000· Vд· Sпр)·i· К,

где dд=45мм; L=200мм; Vд

=9,96м/мин; Sпр=44,1мм/об; i=t/Sпп= =0,2/0,015=15,38=16.

К- коэффициент, учитывающий износ круга и точность шлифования (1,2…1,4)

Тм=(3,14·45·200·16)/(1000·9,96·44,1)·1,2=1,18 мин.

Пример расчета режима резания (протягивание)

Протянуть шесть шлицев по размерам на чертеже. Материал детали-

углеродистая сталь 45, σв=65 кгс/мм2(650МПа). Протяжка изготовлена из стали Р6М5, стойкость протяжки Т=240 мин (рис. 2.8).

Обработка производится на горизонтально-протяжном станке модели 7А540, имеющим максимальное усилие протягивания Р=40т, наибольшую длину хода L=2000 мм, мощность станка Nст=40 кВт и скорость обратного (холостого) хода Vх=20 м/мин. Скорость рабочего хода VР=1,5…6,8 м/мин (регулируется бесступенчато).

1. Глубина резания h={(D-d)n}/2 мм; h={(40-34)6}/2=18 мм.

2. Подача (подъем на зуб) Sz=0,05…0,08 мм (таблица 2.32) Принимаем среднюю величину Sz=0,065 мм

| Р  ис. 2.8-Протягивание отверстия | 3. Определяем скорость резания по эмпирической формуле [3, с. 248]: V=Cv/Tm∙Szxv), где Cv=7,3; m=0,60; хv=0,75 (таблица 1.33 для стали 45 с σв=61…72 кгс/мм2). При подстановке значений полу- чаем: |

V=7,3/(2400,60·0,0650,75)=7,3/(26,79·0,128)=2,12 м/мин.

4. Определение усилия, необходимого для протягивания.

Усилие резания на один зуб протяжки [3, с.249]:

Рz=Cp · b· n· Szxp=284·10·6·0.0650.85=284·10·6·0.098=1669кг(16690Н).

Значения Cp=284; xp=0,85 (таблица 2.34).

Усилие резания (общее) при протягивании определяется как:

Pzобщ=Pz·q· b· Kω·Kα·Kγ,

гдеq- число зубьев протяжки, находящихся одновременно в работе, b-суммарная длина лезвий всех одновременно режущих зубьев,q=l/t, t- шаг зубьев протяжки (ориентировочно можно принять по таблице 2.35. При длине протягивания l=40 мм t=0,25мм, b=10мм).

При подстановке в формулу получаем:

Pzобщ =1669·10·1·1·1·1=16690Н.

Усилие, развиваемое станком, составляет 40т. Обработка возможна.

5. Мощность, необходимая на резание при протягивании:

Nэ=P·V/6120=(16690·2,12)/6120=5,78 кВт.

6. Машинное время при работе на протяжных станках [3, с. 246]

Тм=(h·l·n·k)/(1000·V·Sz ·q),

где h- припуск, снимаемый протяжкой за один рабочий ход (18 мм);

l - длина протягиваемого отверстия (40 мм);

n - коэффициент, учитывающий длину калибрующей части протяжки

обычно n=1,17…1,25;

к - коэффициент, учитывающий обратный ход станка; для большинства существующих станков, к=1,14…1,5;

V-скорость резания.V=2,12 м/мин; Sz-подача на зуб (подъем на зуб); Sz= 0,065мм/зуб.; q-число зубьев протяжки, находящихся одновременно в работе (q=10).

При подстановке в расчетную формулу получаем:

Тм=(18·40·1,17·1,14)/(1000·2,12·0,065·10)=2,696 мин.

7. Штучное время может быть определено по следующей формуле:

Tш=(Тм+Тв)·(1+К/100),

где Тм- основное (машинное) время обработки детали на станке, мин

Тм=(l+ L1+ L2)/n·s∙i,

где l- длина обработки детали в направлении подачи, в мм (по чертежу);

L1- длина врезания инструмента, в мм; (L1=0,6…5 мм);

L2- длина вывода инструмента, в мм; (L2=1…3 мм);

i-число рабочих ходов инструмента;

п - число оборотов детали в минуту;

s - величина подачи резца на один оборот, мм/об.

Вспомогательное время включает в себя затраты рабочего времени на установку и снятие заготовки со станка, установку на стружку, смену инструмента, промеры, приемы управления станком и др. (таблица 2.37).

Вспомогательное время связано с переходами поверхности детали: подвести инструмент к детали, включить подачу, выключить подачу, отвести инструмент от детали, выключить вращение шпинделя, измерить обрабатываемую поверхность и т. п. (таблицы 2.38,2.39).

Время на техническое и организационное обслуживание, а также на технические перерывы определяют в зависимости от размера обрабатываемой заготовки (таблица 2.40).