Файл: Тематический план по выполнению лабораторных работ и практических занятий по междисциплинарному курсу мдк 01. 04. Контроль качества сварных соединений.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 193

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рассчитать длину дуги при сварке металле толщиной 4мм выполненной РДС

._______________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Рассчитать величину периода холостого хода трансформатора , если по паспорту ПР 60%

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Рассчитать силу сварочного тока при сварке ВСт4сп , если толщина основного металла

5 мм

_______________________________________________________________________________________________________________________________________________________________________________________________________________________________________

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №2

ИЗУЧЕНИЕ ОБРАЗЦОВ СВАРНЫХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМИ ДЕФЕКТАМИ.

Цель: Изучение основных видов дефектов сварных соединений. Получение практических навыков по обнаружению дефектов в сварных соединениях и оценке качества сварных изделий.

Оборудование:

-

справочные таблицы; -

набор сварочных конструкций; -

карточки- задания; -

бланки отчетов

Ход работы.

I.Теоретическая часть.

-

Классификация сварочных дефектов.

Дефект - отклонение от норм, предусмотренных ГОСТами, техническими условиями и чертежами проектов. «Дефекты при сварке плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом». Т.е. если сказать проще из-за нарушения технологии сборки и сварки.

Также по ГОСТ 30242 дефекты делятся на шесть следующих групп:

1 - трещины;

2 - полости, поры;

3 - твердые включения;

4 - несплавления и непровары;

5 - нарушение формы шва;

6 - прочие дефекты, не включенные в вышеперечисленные группы

По месту расположения дефекты бывают внешние и внутренние. Внешние дефекты, в отличие от внутренних, могут быть обнаружены наружным осмотром.

К внешним дефектам относятся нарушение установленной формы и размеров шва, подрезы, прожоги, наплывы, внешняя пористость, незаваренные кратеры, шлаковые включения и трещины на поверхности шва.

К внутренним дефектам относятся поры, неметаллические включения, непровары, пережог и перегрев металла шва, а также внутренние трещины.

Сразу уточним, что в ГОСТ 30242 присвоено:

1) Каждому дефекту - трехзначное цифровое обозначение каждого дефекта или четырехзначное цифровое обозначение его разновидностей.

Например: натек имеет обозначение 509, а его разновидность - натек при горизонтальном положении сварки - 5091

2) Большинству дефектов - буквенное обозначение дефекта, используемое в сборниках справочных радиограмм Международного института сварки (МИС).

Например: трещина - Е, газовая полость - А

Поэтому если в скобках после наименования дефекта или на рисунке Вы обнаружите буквы или цифры, не пугайтесь - это «идентификационный код» дефекта по ГОСТ 30242.

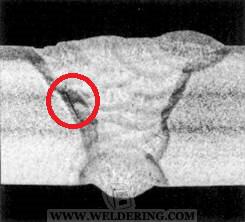

Henpoeap- это дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва .Непровар не только уменьшает рабочее сечение сварного шва, но и является концентратором напряжений, способствующих зарождению и развитию трещин.

Непровар (неполный провар) (402; D) - несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения илиместное нарушение сплавления между свариваемыми элементами, между металлом шва и основным металлом или между отдельными слоями шва при многослойной сварке.

Неполное проплавление (непровар) в стыковых соединениях может возникать в середине сечения при двусторонней сварке или в корне шва при односторонней сварке, как без подкладки, так и на формирующей подкладке, за счет неравномерного ее прилегания.

Непровар в корне шва происходит при недостаточной силе тока или при повышенной скорости сварки, непровар кромки шва - при смещении электрода с оси стыка, непровар между слоями - при плохой очистке предыдущих слоев, большом объеме наплавленного металла. Также причина образования непровара - плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка.Участки с непроварами приходится вырубать до основного металла, зачищать и вновь заваривать.

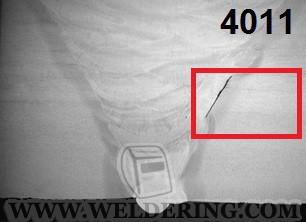

Различают несплавления:

- по боковой стороне (4011)

- между валиками (4012)

- в корне сварного шва (4013)

Чаще всего несплавления образуются из-за неправильного выбора формы угла и разделки, плохо зачищенной поверхности кромок, из-за плохой зачистки шва между проходами, химической неоднородности металла, неправильных режимов сварки (маленькая сила тока, завышенная скорость сварки).

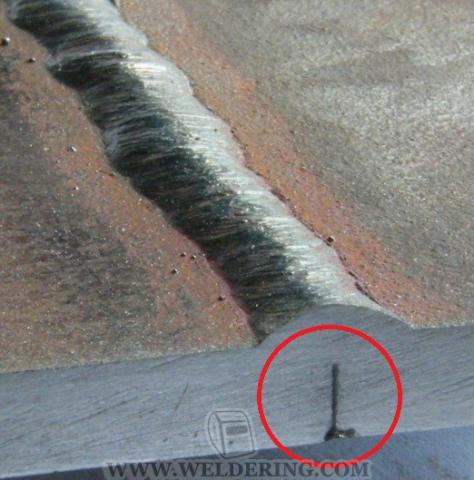

Подрез зоны сплавления - это дефект в виде углубления по линии сплавления сварного шва с основным металлом. Он образуется из-за завышенного сварочного тока и напряжения на дуге, смещения электрода от оси шва и т. д. Подрез непрерывный протяженный (5011; F) - углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке

Подрез перемежающийся локальный (5012; F) - углубление продольное отдельными участками на наружной поверхности валика сварного шва

Подрезы приводят к ослаблению сечения основного металла и местной концентрации напряжений под влиянием рабочих нагрузок. При электродуговой сварке подрезы возникают при повышенном токе и напряжении дуги, а при газовой сварке - из-за повышенной мощности сварного пламени.

Подрезы часто образуются при сваривании горизонтальных швов на вертикальной плоскости. При ручной дуговом сварке угловых соединении причиной возникновения подрезов часто является неправильная техника выполнения швов, в частности неправильное положение электрода по отношению к оси шва, особенно при работе в стесненных условиях. Иногда подрезы образуются на внутренних валиках швов, выполненных аргонодуговой сваркой. Причиной их образования могут быть плохая сборка (смешение кромок), неточное ведение электрода по разделке.

Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит заварке тонким (ниточным) швов электродами малого диаметра.

Наплыв- это дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним. Наплав (506) (он же наплыв) - избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним

Они могут быть местными - в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Причины образования наплывов - большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск, плохая очистка свариваемых кромок. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Наплывы удаляют механическим способом , проверяя, нет ли в этих местах непровара.

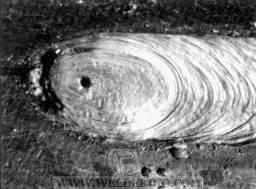

Кратер (2024; К) - усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов или - дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины.

Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры уменьшают рабочее сечение сварочного шва, то есть снижают его прочность. Кроме того, в кратерах могут возникать усадочные рыхлости, которые способствуют образованию трещин.