Файл: Тематический план по выполнению лабораторных работ и практических занятий по междисциплинарному курсу мдк 01. 04. Контроль качества сварных соединений.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 191

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Кратеры вырубают до основного металла, зачищают и заваривают.

II.Практическая часть.

-

Технологическая задача :Осмотреть сварные соединения и заполнить таблицу 1.

Таблица 1. Результаты исследований качества сварного соединения

| Вид соединения | Вид дефекта | Схема дефекта | Описание дефекта | Причины появления дефекта | Способ предупреждения или устранения дефекта |

| | 1. | | | | |

| | 2. | | | | |

| | 3. | | | | |

2.Контрольные вопросы:

-

Что следует понимать под термином "дефект сварного соединения"? -

Классификация дефектов по геометрическому признаку. -

Какие дефекты относятся к наружным? Дать их характеристику и указать причины появления данных дефектов. -

Какие дефекты называются внутренними? Дать их характеристику и указать причины появления. -

Влияние дефектов на работоспособность сварной конструкции. -

Какие дефекты недопустимы в сварном соединении?

Вывод ______________________________________________________________________________________________________________________________________________________________________________________________________________________________________

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №3

УСТАНОВЛЕНИЕ ЗАВИСИМОСТИ ВИДОВ ДЕФЕКТОВ СВАРНЫХ ШВОВ ОТ РЕЖИМОВ СВАРКИ.

Цель работы: Установление зависимости видов дефектов сварных швов от режимов сварки.

Оснащение:

-

справочные таблицы; -

набор сварочных конструкций; -

карточки- задания; -

бланки отчетов

Ход работы.

I.Теоретическая часть

К основным параметрам режима дуговой сварки относятся:

-

величина, плотность, полярность и род сварочного тока; -

напряжение дуги; -

скорость сварки; -

площадь сечения (диаметр) проволоки (электрода).

Дополнительные параметры:

-

толщина и состав электродного покрытия; -

вылет сварочной проволоки; -

положение электрода и изделия при сварке; -

размер зерен сварочного флюса и его состав.

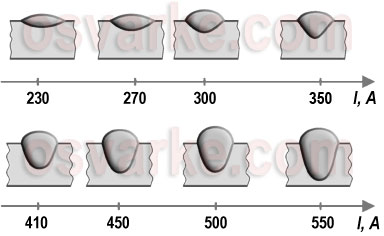

От этих параметров зависят форма и размеры шва, его химический состав. На форму и размеры шва также влияет и техника сварки. С повышением сварочного тока возрастает глубина провара, а ширина шва практически не изменяется.

Рисунок 1. Влияние тока на форму и размеры сварного шва

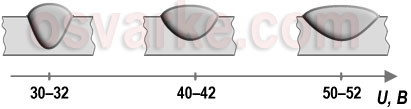

С увеличением напряжения дуги ширина шва резко возрастает, глубина провара уменьшается. Также снижается и выпуклость (высота усиления) шва. При сварке на постоянном токе (в особенности обратной полярности) ширина шва будет гораздо больше, чем при сварке на переменном токе с таким же значением напряжения.

Рисунок 2. Влияние напряжения дуги на форму и размеры сварного шва

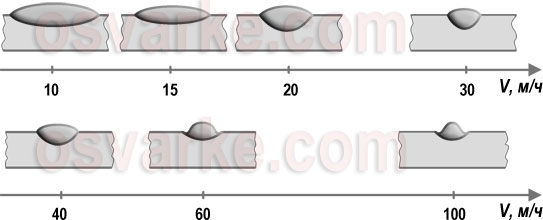

С возрастанием скорости сварки ширина шва уменьшается, а глубина провара сначала увеличивается (до скорости 40–50 м/ч), а затем понижается. При скорости сварки свыше 70–80 м/ч возможны подрезы по обеим сторона шва из-за недостаточного прогрева основного металла.

Рисунок 3.. Влияние скорости сварки на форму и размеры шва

С уменьшением диаметра проволоки (при прочих равных условиях) возрастает плотность тока в электроде, что приводит к росту глубины провара и выпуклости шва, но при этом снижается ширина шва. Таким образом, при уменьшении диаметра проволоки можно получить более глубокий провар при неизменной силе тока или такой же провар при меньшей силе тока.

При возрастании вылета проволоки диаметром не более 3 мм из токоподводящего мундштука снижается глубина провара, что может привести к возникновению краевых наплавов в шве. Повышение вылета проволоки диаметром 5 мм с 60 до 150 мм не оказывает влияние на форму сварного шва.

II.Практическая часть.

-

Техническая задача: Выявить дефекты сварных швов на образцах и установить причину их возникновения. Результаты осмотра занести в таблицу.

Таблица 1. Основные виды дефектов при сварке

| Вид дефекта | Описание дефекта | Причины образования дефекта | Способы предупреждения или устранения дефекта |

| 1 | 2 | 4 | 5 |

| | | | |

2.Тест.

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный.

1. Что считают дефектом сварного соединения?

а) Каждую трещину.

б) Некоторые поры.

в) То и другое.

2. В чем причины возникновения грубой чешуйчатости?

а) Малая скорость сварки.

б) Большой угол наклона горелки.

в) Сварка «жестким» пламенем.

3. Как можно устранить подрез?

а) Зачисткой.

б) Подваркой.

в) Зачисткой и подваркой.

4. Что является причиной пор в шве?

а) Неправильный выбор присадочной проволоки.

б) Недостаточная защита ванны пламенем.

в) Неправильный выбор присадочной проволоки и недостаточная защита ванны пламенем.

5. Могут ли трещины образовываться в незаплавленном кратере?

а) Да. б) Нет.

в) В зависимости от места расположения.

6. В чем опасность чрезмерной ширины шва?

а) Делает хрупким металл.

б) Создает опасность возникновения надрывов.

в) Создает большие поперечные напряжения.

7. Что является причиной возникновения разности высот катетов сварного углового шва?

а) Большая мощность пламени.

б) Малая скорость сварки.

в) Неправильный угол наклона горелки.

8. Может ли сварщик подварить трещину, которую он обнаружил при осмотре?

а) Да.

б) Нет.

в) В зависимости от условий.

9. Можно ли не устранять кратер?

а) Да.

б) Нет.

в) Не имеет значения.

10. Как предупредить появления наплывов?

а) Уменьшить мощность пламени.

б) Уменьшить скорость сварки.

в) Изменить наклон горелки.

Вывод:______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №4

ВЫЯВЛЕНИЕ ПРИЧИН ВОЗНИКНОВЕНИЯ И ОПРЕДЕЛЕНИЕ МЕТОДОВ ПРЕДУПРЕЖДЕНИЯ И УСТРАНЕНИЯ ДЕФЕКТОВ СВАРНЫХ ШВОВ.

Цель: Ознакомиться с основными методами выявления причин возникновения и определения методов предупреждения и устранения дефектов сварных швов.

Оснащение:

-

справочные таблицы; -

набор сварочных конструкций; -

карточки- задания; -

бланки отчетов

Ход работы.

I.Теоретическая часть.

Сварочный процесс, как и любой другой способ металлообработки, сопровождается образованием дефектов. Кристаллизация металла при формировании сварного шва, химическая неоднородность металла, взаимодействие жидкого металла сварочной ванны с твердым металлом детали, с газами и шлаком, больше всего влияют на образование сварочных дефектов.

Сварочные дефекты могут быть вызваны как физико-химическими явлениями: кристаллизационные и холодные трещины, несплавления, неметаллические включения, поры, так и несоблюдением технологии сварки: подрезы, прожоги, непровары, отклонения геометрии шва и т. д. Сварные дефекты приводят к уменьшению прочности конструкций, нарушению их работоспособности и авариям.

Основные причины возникновения сварочных дефектов.

Практически всегда они появляются в случае, когда стараются использовать исключительно дешевые и низкосортные материалы. То же самое можно сказать в отношении низкокачественного сварочного оборудования. Кроме того, частота возникновения дефектов нередко возрастает после некачественного ремонта используемых специалистами приборов. Разумеется, подобное сплошь и рядом происходит при нарушениях технологии работы. Серьезные дефекты сварного шва нередко встречаются у неопытных специалистов с низкой квалификацией.

Рис.7. Дефекты сварного шва.

Несложно понять, что наиболее качественные изделия получаются в случае использование полностью автоматизированного оборудования. Не стоит забывать и об удобстве рабочего пространства. Так, крупная чешуйчатость шва и нарушения его ширины очень часто встречаются в тех случаях, когда сварщик (пусть даже опытный) работает в неудобном положении. Собственно, не случайно в требованиях к выполнению сварочных работ имеются пункты, которые особо оговаривают полноценное оснащение рабочего места, предусматривающее его качественную эргономику. Немаловажное замечание. Даже начинающим сварщикам прекрасно известно, что для обеспечения максимальной прочности шов должен иметь небольшое усиление высотой порядка 1-2 мм. В то же время те же сварщики нередко допускают грубую ошибку, когда делают усиление высотой 3-4 мм. В принципе, в простых случаях ничего страшного в этом нет, но не тогда, когда дело касается изделий, постоянно находящихся в состоянии динамической нагрузки. Все это приводит к концентрации напряжений и резкому повышению вероятности поломки.

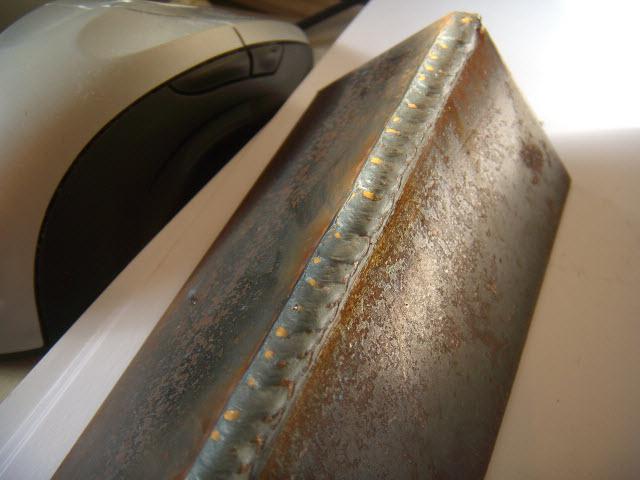

Неравномерность швов - так называется грубое несоответствие геометрических параметров соединений требуемым в нормативных документах характеристикам. Проще говоря, если сварка идет «змейкой», наискосок и т. п., речь как раз идет о подобном типе дефектов. Чаще всего они появляются при работе неопытных сварщиков, а также при значительных скачках напряжения, некачественном оборудовании и банальной спешке.

Рис.8.Неровности сварного шва.

Опасен этот дефект тем, что зачастую комбинируется с недоваром, который уже куда опаснее. Если отклонение от осевой линии соединения незначительно и не вызывает снижения прочности изделия, деталь может быть допущена к эксплуатации. В этом случае всегда следует помнить одну простую вещь: чем меньше угол перехода от основного металла к слою наплавления, тем хуже становится механическая прочность свариваемого изделия. Конечно же, при изготовлении каких-то бытовых конструкций (каркас теплицы, к примеру) в условиях недостаточного напряжения обойтись без неравномерности швов просто нереально. Впрочем, в таком случае они и не представляют особой опасности.

Основные способы устранения, исправления дефектов.

Сразу скажем следующее: в большинстве случаев способы устранения дефектов сварных швов обсуждать не имеет смысла, так как в условиях более-менее строгого ОТК все изделия с какими-то изъянами попросту бракуются. Но порой действительно бывает так, что дефект не слишком серьезный, а потому его можно устранить. Как это делать? В случае со стальными конструкциями испорченную поверхность срезают (плазменно-дуговая сварка), тщательно зачищают место неудачного соединения, а затем повторяют попытку. Если имеются незначительные внешние дефекты сварных швов (неравномерность соединения, неглубокие оспины), то их можно попросту зашлифовать. Конечно же, при этом не стоит увлекаться и снимать слишком большой слой металла.

Важное замечание.

Если речь идет об изделиях из легированной стали, которые должны пройти обязательную термическую обработку, то исправление дефектов сварных швов должно производиться только (!) после отпуска в температурном диапазоне от 450 до 650 °С.