Файл: Тематический план по выполнению лабораторных работ и практических занятий по междисциплинарному курсу мдк 01. 04. Контроль качества сварных соединений.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 195

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

II. Практическая часть.

1.Техническая задача:

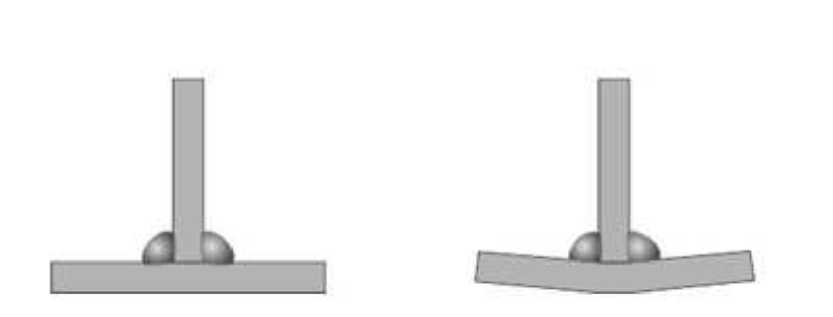

После сварки таврового соединения произошла деформация.

a. Назовите причины возникновения этой деформации.

b. Укажите способы предупреждения деформации.

c. Предложите способы исправления дефекта.

Рис. а) Рис. б)

2.Тест.

Каждый вопрос имеет один или несколько правильных ответов.

Выберите верный.

1. В каком сварном соединении возможны большие деформации?

а) В тонкостенной конструкции с протяженными швами.

б) В стыковом соединении коротких незакрепленных труб.

в) В угловом соединении хорошо закрепленных пластин.

2. При каких условиях в сварной конструкции возможны большие напряжения?а) При сварке стыковых соединений.

б) При сварке пересекающихся стыковых швов.

в) При сварке нахлесточных соединений.

3. При каких условиях в жесткозакрепленной конструкции напряжения будут больше?

а) При сборке с большим зазором.

б) При сварке с малой скоростью.

в) В обоих случаях.

4.Когда при газовой сварке напряжения выше?

а) При сварке с большой скоростью.

б) При сварке с малой скоростью.

в) В обоих случаях.

5.Когда при газовой сварке напряжения выше?

а) При сварке пламенем большей мощности.

б) При сварке с большой скоростью перемещения горелки.

в) При сварке без зазора.

6.В каком материале при одинаковом нагреве напряжения будут больше?

а) В низкоуглеродистой стали.

б) В высоколегированной стали.

в) В меди.

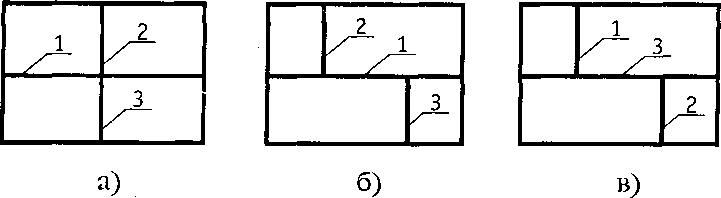

7. Выберите правильный порядок наложения швов:

8. На каком рисунке показан обратноступенчатый способ сварки?

1 2 3 4

а

)

) 4 3 2 1

б

)

)1 3 2 4

в

)

)9.Как вы предупредите стягивание зазора при сварке?

а) Жестко закрепите деталь.

б) Поставите больше прихваток.

в) Выполните и то и другое.

10.Как вы уменьшите поперечные деформации полки таврового соединения?

а) Жестко закрепите деталь.

б) Поставите больше прихваток.

в) Выполните и то и другое.

Вывод:__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №7

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ ШВОВ

ВНЕШНИМ ОСМОТРОМ.

Цель: Научить визуально, обнаруживать дефекты сварных соединений. Изучить приборы и инструменты , используемые при внешнем осмотре сварных конструкций.

Оснащение:

-

справочные таблицы; -

набор сварочных конструкций; -

карточки- задания; -

бланки отчетов.

Ход работы

I.Теоретическая часть

Внешний осмотр и обмеры сварных швов и соединений являются первыми контрольными операциями по приемке готового сырья узла или изделия. Им подвергают все сварные швы независимо от того, как они будут испытаны в дальнейшем.

Внешним осмотром проверяют:

-

качество подготовки и сборки заготовок под сварку, -

качество выполнения швов в процессе сварки, -

качество готовых сварных швов.

Внешним осмотром контролируют все сварные изделия независимо от применения последующих видов контроля. Внешний осмотр во многих случаях достаточно информативен, наиболее дешевый и оперативный метод контроля.

Только после внешнего осмотра изделия или соединения подвергают каким-либо физическим методам контроля для определения внутренних дефектов.

Внешний осмотр сварных швов производят

с целью выявления:

-

смещения кромок стыкуемых элементов; -

неравномерности высоты и ширины швов; -

наплывов и подрезов в местах перехода от шва к основному металлу, резких переходов от основного металла к наплавленному; -

трещин, выходящих на поверхность шва или расположенных в зоне термического влияния шва; -

непроваров, не заваренных кратеров, шлаковых включений и пористости на наружной поверхности шва; -

излишне усиленных или ослабленных швов.

Перед осмотром сварной шов и прилегающую к нему поверхность основного металла на ширине не менее 20 мм по обе стороны шва очищают от шлака, застывших брызг металла, окалины и других загрязнений. Швы осматривают невооруженным глазом или применяя лупу с увеличением до 10 раз по всей их протяженности и (в случае доступности) обязательно с двух сторон. При недостаточном освещении используют карманные фонари или переносные электрические лампочки. Хорошо выполненный сварной шов имеет плавный переход к основному металлу, без наплывов и подрезов, а также равномерную ширину и высоту на всей длине.

По внешнему виду шва можно установить причину появления тех или иных дефектов:

-

так, при малом токе шов получается слишком высокий, с закругленными краями и неглубоким проваром; -

завышенный ток ведет к неровностям краев шва и появлению подрезов; -

при сварке длинной дугой происходит интенсивное разбрызгивание металла и шов неодинаков по ширине; -

неравномерные чешуичатость, ширина и высота шва указывают на нарушения режима сварки и частые обрывы дуги; в этих случаях возможны непровары и поры.

Особенно тщательно осматривают незаваренные кратеры, так как в них наиболее часто образуются трещины и поры. При обнаружении трещин их границы выявляют шлифовкой дефектного места наждачной бумагой и травлением 20%-ным раствором азотной кислоты, а в отдельных случаях засверливанием или подрубкой зубилом. Мелкие трещины обнаруживают при нагревании сварного соединения до вишнево-красного цвета, когда они ярко выделяются на светлом фоне нагретого металла.

Осматривая швы на сталях, склонных к закалке, необходимо обращать внимание на характер распределения нагара по поверхности деталей. Металлическая пыль и частицы окалины под действием магнитных полей, возникающих при прохождении сварочного тока, скапливаются над трещиной в виде продолговатого бугорка. Эти места следует осматривать особенно тщательно. Трещина в шлаке часто указывает на наличие трещины в шве.

Внешний осмотр сварных швов на легированных сталях с целью выявления трещин выполняют дважды: сразу же после сварки и спустя 15—30 дней. Это объясняется тем, что структурные изменения в легированных сталях происходят медленно, и трещины могут появиться после того, как изделие уже осмотрено.

Обнаруженные трещины разделывают до основного металла, после чего их заваривают и проводят повторный контроль шва.

Внешний осмотр швов производится как во время сварки, так и при осмотре готового изделия. Во время сварки производится контроль за правильным расположением прихваток во время сборки под варку; за правильной, последовательной укладкой отдельных слоев в многослойных швах, при сварке обратноступенчатым швом, каскадным методом.

Особенно тщательно следует проверять первый слой многослойного шва по следующим причинам:

-

первый слой шва укладывается на холодный металл и при малом объеме расплавленного металла в нем возникают большие внутренние напряжения, которые могут вызвать трещины по металлу шва и в околошовной зоне при сварке конструкционных сталей при появлении закалочных структур; -

в первом слое наиболее вероятен непровар, т.к. затруднен доступ к вершине шва.

Результаты внешнего осмотра позволяют предположительно судить о местах расположения внутренних дефектов и их характере:

-

так, например, подрез на одной из сторон шва и наплыв на другой указывают на возможный непровар по его кромке; -

грубая чешуйчатость с закатами шва и ноздреватость свидетельствуют о повышенной пористости шва и загрязненности его неметаллическими включениями; -

непостоянная ширина шва часто является следствием неравномерной ширины зазора между свариваемыми кромками. -

в местах же с малым или очень большим зазором могут быть непровары, о наличии которых судят по перекосам, смещению кромок, большой высоте шва и мелким кратерам.

В некоторых случаях при внешнем осмотре применяют эталоны, по которым оценивают качество сварных швов изделия.

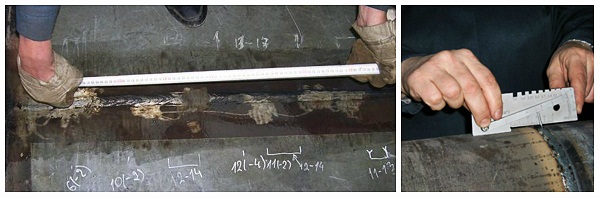

Обмеры сварных швов

Контроль любого сварочного соединения начинает проводиться еще при непосредственном создании сварного шва. Визуальный контроль является частью работы сварщика (рис. 1.), и он периодически проводит внешний осмотр (на непровар, подрез и верность катета) несколько раз до полного окончания всего объема работы. Так же это старейший метод контроля итоговой работы и суть его существенно не поменялась, но методика реализации за последние годы усовершенствовалась.

Рис.1.Проверка сварного шва

Теоретическое определение и инструменты для реализации

Визуально — измерительный контроль (ВИК) сварных швов — это внешний осмотр достаточно крупных сварных конструкций, как невооруженным глазом, так и при помощи различных технических приспособлений для выявления более мелких дефектов, не поддающихся первоначальной визуализации, а также с использованием преобразователей визуальной информации в телеметрическую. ВИК относится к органолептическим (проводится органами чувств) методам контроля и осуществляется в видимом спектре излучений. Визуальное обследование в поисках теоретических дефектов производят с внешней стороны сварного шва, где при их обнаружении можно выполнить минимальные измерения с помощью оптических приборов и инструментов, заключить акт визуального осмотра.

Специалисты-контролеры при проведении визуального контроля сварных соединений металлов используют несколько видов инструментов.

Для наблюдения и выявления дефектов:

-

Обзорные, телескопические, напольные лупы; -

линзы; -

микроскопы; -

эндоскопы и др.

Для проведения контроля в различных условиях работы:

-

Приборы цехового назначения. Область рабочей температуры от +5 °С до +20 °С, условия полного покоя, нормальное атмосферное давление, умеренная влажность. -

Приборы полевого использования. Область рабочей температуры от -55 °С до +60 °С, условия умеренной тряски, вибрация, погодные осадки.

Использование данных приборов позволяет проводить более точный поиск дефектов и осуществлять визуально-оптический контроль качества сварных швов на любых объектах.

Визуально-оптический контроль — это второй этап визуального контроля с более широким, увеличенным диапазоном исследования за счет использования оптических приборов.

В зависимости от применения метод предназначается для трех основных групп:

-

Для поиска и анализа скрытых объектов. Используются приборы: эндоскопы, бороскопы, видеосистемы, перископические дефектоскопы. -

Для проведения контроля объектов, удаленных от рабочего места дефектоскописта. Диапазон применения — расстояние не более 250 мм от глаза контролера. Используются приборы: телескопические лупы, бинокли, зрительные трубы. -

Для обследования мелких близлежащих объектов. Диапазон применения от глаза специалиста на расстояние равное или меньшее 250 мм. Используются приборы: лупы, микроскопы.