Файл: Эксплуатация, техническое обслуживание и ремонт судового.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 564

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3/ч) подачи; по значению напора — низконапорные с давлением на выходе до 0,5 МПа, средненапорные с давлением от 0,5 до 5 МПа и высоконапорные с давлением свыше 5 МПа.

Когда нагнетаемая жидкость от отдельных рабочих колес насоса (при параллельном включении их) поступает в общую магистраль, напор насоса не увеличивается, он равняется напору одного колеса, однако подача насоса увеличивается пропорционально числу колес, включенных в схему. Разновидностью лопастных являются вихревые насосы. Их обычно применяют при относительно небольших диапазонах подач и напоров. Одним из наиболее распространенных являются вихревые самовсасывающие насосы типа ВКС. Работа вихревых насосов основана на принципе образования вихря, при котором создается возможность всасывания жидкости с направлением потока вдоль оси вращения колеса. Вихревые насосы могут перекачивать жидкость и их эмульсии с воздухом или парами этих жидкостей. Несмотря на низкий КПД, используемые на речных судах горизонтальные электроприводные центробежно-вихревые самовсасывающие насосы типа ЭСН при перекачивании воды обеспечивают подачу 3—12 м3/ч при напоре 12—44 м и высоте самовсасывания до 5 м. Для первого пуска насоса его корпус заполняют водой.

Устройство сепаратора льяльных вод.

Назначение СЛВ - Сепаратора Льяльных Вод - очистка воды от качаной из льял машинного отделения от нефтепродуктов. Теоретически вода в осушительных колодцах МО не должна содержать нефтепродуктов, поскольку подо всеми механизмами перекачивающими нефтепродукты оборудованы сборные поддоны с трубами дренажа в сборные цистерны. На практике однако нефтепродукты (масло, топливо) могут попасть в льяла в результате небольших протечек соединений трубопроводов, попадания на палубы в процессе ремонта или обслуживания механизмов.

Вода по системе дренажей с палуб поступает в сборные колодцы, откуда насосом откачивается в сборную (льяльную) цистерну.

Из этого танка вода откачивается за борт через СЛВ, в котором нефтепродукты отделяются, собираются и сбрасываются в сборный танк.

Современный СЛВ должен обеспечить качество очистки при котором содержание нефтепродуктов в воде на выходе не превышает 15 РРМ (parts per million - частей на миллион).

СЛВ различаются по конструкции - вакуумные или напорные. Последнее разделение говорит о том, как установлен насос, подающий воду и собственно сепаратор. Если насос расположен перед сепаратором - это напорный тип. К недостаткам его относят то, что насос дополнительно перемешивает воду с нефтепродуктами, таким образом, ухудшая общий процесс разделения. Если же сепаратор стоит до насоса, то есть насос всасывает воду через сепаратор - это вакуумный тип. В таких сепараторах немного сложнее реализовать процесс отделения нефти продукта собравшегося в сборной камере.

Устройство топливного сепаратора.

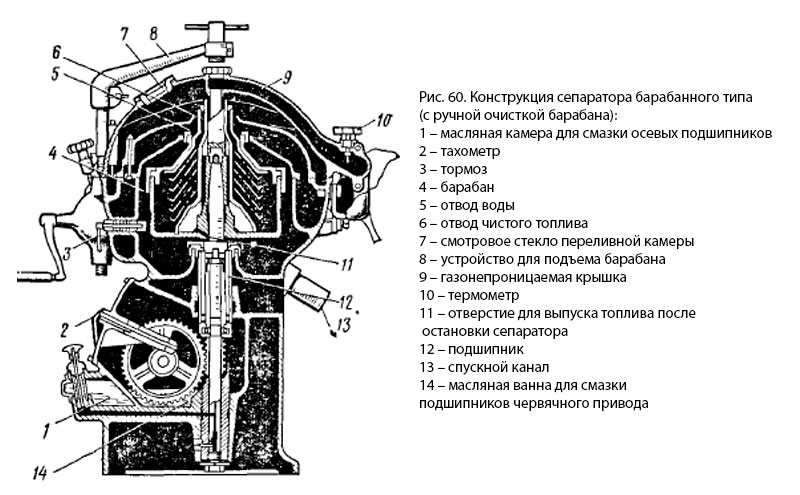

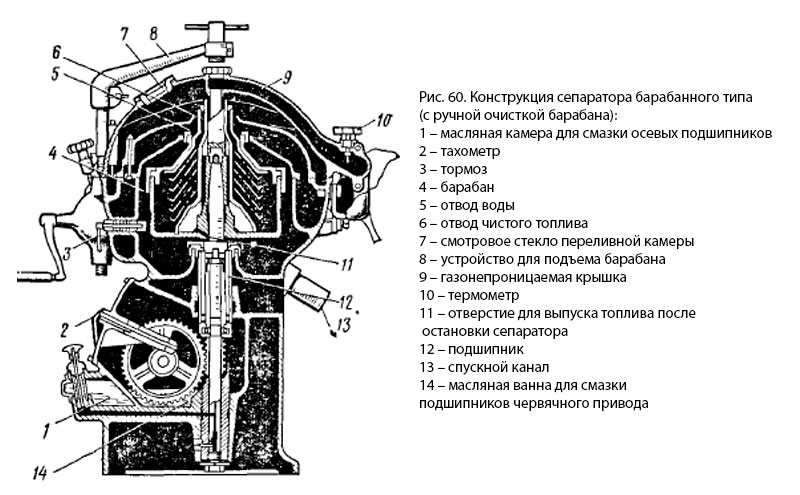

Судовые сепараторы очищают топливо и масло от механических примесей и воды. Отделение механических примесей и воды, как более тяжёлых частиц, происходит в центробежных сепараторах под действием центробежных сил, возникающих при вращательном движении топлива или масла. На морских судах устанавливают центробежные сепараторы тарельчатого (дискового) типа самоочищающиеся или с ручной очисткой. Отделение грязи и механических примесей от топлива называется кларификацией (осветлением), отделение воды - пурификацией (очищением).

Устройство масляного сепаратора

Смазочное масло при циркуляции в дизеле загрязняется частицами изнашивающихся деталей, продуктами сгорания топлива и водой. В данном случае для непрерывного удаления из масла этих примесей применяются центробежные сепараторы, работающие по принципу пурификации.

Пропускание большого количества масла, циркулирующего в системе, т. е. всего потока масла, будет стоить слишком дорого. Поэтому применяется байпасная система, при которой загрязненное масло забирается из нижней части картера сточной масляной цистерны, в отдаленном от всасывающего патрубка месте и возвращается очищенным в месте, расположенном вблизи от всасывающего патрубка. Так как это байпасная (перепускная) система, то следует руководствоваться принципом: меньшая загрязненность масла, содержащегося в циркуляционной системе, будет при работе сепаратора со значительно меньшей производительностью по сравнению с паспортной (максимальной).

По желанию можно принять схему очистки масла с промывкой его водой во время сепарации. Однако некоторые масла содержат водорастворимые присадки, которые будут утеряны, если такое масло промывать водой.

Преимущество промывки масла водой в процессе сепарации заключается в том, что происходит растворение и удаление водорастворимых кислот, улучшается процесс сепарации, так как плотные частицы увлажняются и непрерывно обновляется гидравлический водный затвор в барабане. Промывочная вода должна иметь температуру подогрева немного большую, чем температура масла.

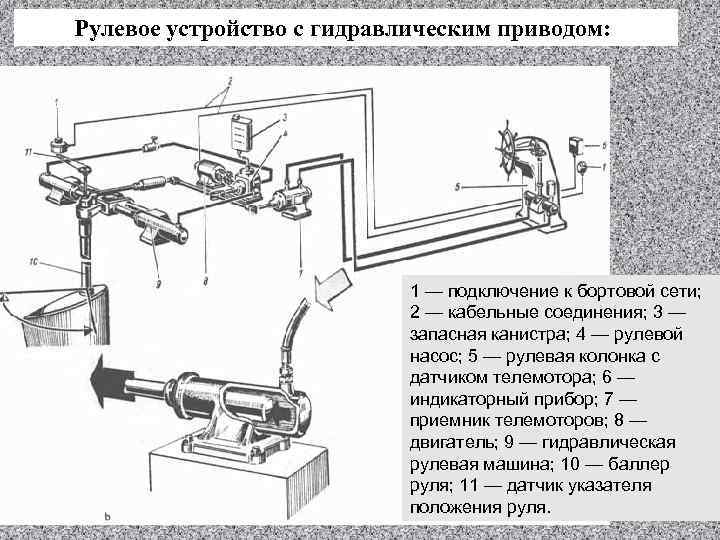

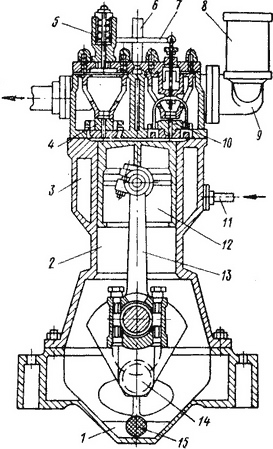

Устройство рулевого устройства и рулевой машины.

Судно оборудовано обтекаемым сварным рулем площадью 12.86 м Верхний упорный подшипник скольжения два подшипника на оси руля имеют набор текстолитовых пластин в бронзовых втулках.

Электрогидравлическая четырёхцилиндровая рулевая машина 25 тм с двумя автономными насосными агрегатами (один из них резервный) а автоматическим переключением, с гидравлическими насосами переменной производительности, обеспечивает посредством целого комплекса цилиндров перекладку руля с борта на борт с 35' на 30' при скорости 16 узлов за время не превышающее 28 секунд. Предусмотрена также возможность одновременной работы обеих насосных агрегатов. В качестве аварийного привода используется гидравлический насос, расположенный в румпельном отделении. В рулевой рубке имеется сигнализация о падении давления масла в гидроусилителе. Рулевая машина установлена на стальном фундаменте, приваренном к палубе в специально предназначенном для неё месте.

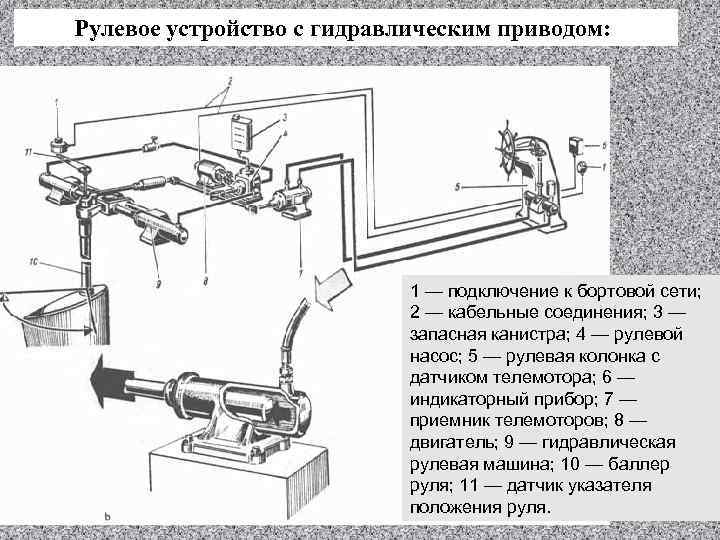

На современных судах, как правило, применяют гидравлические рулевые машины. При вращении рулевого колеса на мостике срабатывает датчик телемотора, Протекающее под давлением в трубопроводе масло вызывает перемещение приемника телемотора, за счет чего рулевой насос приводится в движение в соответствующем направлении.

Рис. 4 Рулевое устройство с гидравлическим приводом.

Устройство воздушного компрессора.

Компрессорами называются машины, с помощью которых газы сжимаются от низкого давления на входе до высокого давления на выходе. Соотношение этих двух давлений представляет собой степень сжатия. Самым простым и чаще всего применяемым на судах компрессором является поршневой. По принципу действия идентичен рассмотренному выше дизельному двигателю. Так как температура газов во время процесса сжатия повышается, в цилиндре компрессора можно получить степень сжатия только в пределах шести — восьми. Дальнейшее повышение степени сжатия приводит к росту температуры, оказывающей вредное воздействие на компрессор. Если необходимо получить более высокое давление (так, например, для пуска главного двигателя требуется давление воздуха 2,9 МПа), используют многоступенчатые компрессоры. Воздух атмосферного давления (0,59 МПа) всасывается в цилиндр высокого давления с меньшим рабочим объемом, чем в цилиндре низкого давления, так как количество воздуха уменьшается вследствие сжатия в цилиндре низкого давления и охлаждения в охладителе. В цилиндре высокого давления можно вновь повысить давление воздуха в шесть раз. Конечное давление воздуха составит тогда 3,5 МПа.

1.3. Эксплуатация главных силовых установок судна

Подготовка к работе главной силовой установки.

Особого внимания требуют главные ДВС, так как они обеспечивают ход и безопасность плавания судна. Перед пуском двигателя его необходимо осмотреть и подготовить к работе. Одновременно готовятся к работе все системы и механизмы, обслуживающие ДВС. Механизмы управления пуском, реверсом и топливоподачей должны передвигаться без заеданий и применения больших усилий. Уровень масла в картере регулятора частоты вращения должен соответствовать метке на его указательном стекле. Необходимо подать питание на приборы автоматики для проверки действия системы аварийно-предупредительной сигнализации и защиты.

При охлаждении двигателя забортной водой необходимо прокачать системы, двигатель и газо-турбо нагнетатель до полного удаления воздуха. При замкнутой системе охлаждения необходимо проверить наличие и уровень пресной воды по водоуказательному стеклу на расширительном баке. Если температура охлаждающей пресной воды ниже плюс 15 С, необходимо прогреть ее до температуры 25—45 С. Для более равномерного прогрева двигателя насос пресной воды должен работать постоянно. Одновременно готовится к работе система забортной воды, для чего открываются соответствующие клинкеты и клапаны и производится пробный пуск насоса забортной воды. Убедившись, что системы функционируют нормально, насос останавливают.

Если форсунки, установленные на двигателе, охлаждаются водой, топливом или маслом, необходимо запорные клапаны в системе установить в рабочее положение и пустить соответствующий насос.

При подготовке системы пуска двигателя наполняют баллоны сжатого воздуха, продувают их для удаления скопившегося конденсата и масла.

Если двигатель имеет систему наддува, то необходимо подготовить к работе охладители наддувочного воздуха и обратить внимание на чистоту и крепление фильтра заборника воздуха. Кроме того, следует спустить воду и масло из ресивера продувочного насоса, впускного и выпускного коллекторов, а также из газовой и воздушной полостей газо-турбо нагнетателей.

Перед пуском главного двигателя с ВРШ следует проверить и подготовить к действию систему управления винтом регулируемого шага. Необходимо согласовать указатели шага винта на всех постах управления и выполнить все указания заводской инструкции по эксплуатации ВРШ.

После этого производятся пробные пуски и реверсы ДВС сжатым воздухом без подачи топлива при открытых индикаторных кранах. При отсутствии замечаний закрывают индикаторные краны и считают двигатель готовым к пуску на топливе.

Эксплуатация главных и вспомогательных двигателей в обычных и чрезвычайных ситуациях, включая системы управления.

Оборудование двигателя вырабатывает ресурс с периодическим восстановлением технического состояния при выполнении технического обслуживания и ремонта. Ресурс до списания подразделяют на целое число периодов: текущих, средних и капитального ремонтов. Эти периоды, в свою очередь, подразделяются на промежутки технических осмотров (ТО).

Предполагается, что при капитальном ремонте полностью восстанавливается техническое состояние агрегата, а при проведении ТО заменяется только часть деталей и узлов с малыми ресурсами, вырабатываемыми в период между ТО. Каждое последующее ТО включает все предыдущие ТО. Таким образом, при каждом ТО проводится полный цикл обслуживания и восстановления агрегата.

Регламент ТОР элементов двигателя приводится в инструкции по технической эксплуатации в таблице «План программы обслуживания», который служит для составления на судне графиков ТОР и построения эксплуатационно-ремонтных циклов агрегата. Капитальный ремонт двигателя следует производить каждые 16000 часов работы. Подтверждение о соответствии проходит каждые 5 лет совместно со средним ремонтом и освидетельствованием на судоремонтном предприятии.

Теплотехнический контроль.

Цель контроля — объективная оценка технического состояния двигателя, от которой зависит решение вопроса о том, возможна и рентабельна ли дальнейшая эксплуатация данного двигателя или он нуждается в ремонте (замене). От технического состояния двигателя зависят также фактические расходы топлива и смазочного масла, надежность работы, способность его переносить перегрузку и необходимая ему доля внимания со стороны экипажа судна.

Различают текущий и периодический контроль технического состояния двигателя.

Первый слагается из эксплуатационных систематических наблюдений за показаниями штатных измерительных приборов двигателя, результатов его ежедневных осмотров, зрительных, шумовых и других впечатлений от работающего двигателя и анализа этих материалов.

Текущий контроль дает ориентировочную, приблизительную оценку технического состояния двигателя, так как в нем отсутствуют специальные дополнительные измерения и предварительная проверка регулировки; на эту оценку могут повлиять случайные внешние обстоятельства и субъективность суждения.

Более точную оценку техническому состоянию двигателей дает периодический контроль (теплотехнические испытания), производимый через определенные промежутки времени судовой командой или теплотехническими партиями пароходства.

Когда нагнетаемая жидкость от отдельных рабочих колес насоса (при параллельном включении их) поступает в общую магистраль, напор насоса не увеличивается, он равняется напору одного колеса, однако подача насоса увеличивается пропорционально числу колес, включенных в схему. Разновидностью лопастных являются вихревые насосы. Их обычно применяют при относительно небольших диапазонах подач и напоров. Одним из наиболее распространенных являются вихревые самовсасывающие насосы типа ВКС. Работа вихревых насосов основана на принципе образования вихря, при котором создается возможность всасывания жидкости с направлением потока вдоль оси вращения колеса. Вихревые насосы могут перекачивать жидкость и их эмульсии с воздухом или парами этих жидкостей. Несмотря на низкий КПД, используемые на речных судах горизонтальные электроприводные центробежно-вихревые самовсасывающие насосы типа ЭСН при перекачивании воды обеспечивают подачу 3—12 м3/ч при напоре 12—44 м и высоте самовсасывания до 5 м. Для первого пуска насоса его корпус заполняют водой.

Устройство сепаратора льяльных вод.

Назначение СЛВ - Сепаратора Льяльных Вод - очистка воды от качаной из льял машинного отделения от нефтепродуктов. Теоретически вода в осушительных колодцах МО не должна содержать нефтепродуктов, поскольку подо всеми механизмами перекачивающими нефтепродукты оборудованы сборные поддоны с трубами дренажа в сборные цистерны. На практике однако нефтепродукты (масло, топливо) могут попасть в льяла в результате небольших протечек соединений трубопроводов, попадания на палубы в процессе ремонта или обслуживания механизмов.

Вода по системе дренажей с палуб поступает в сборные колодцы, откуда насосом откачивается в сборную (льяльную) цистерну.

Из этого танка вода откачивается за борт через СЛВ, в котором нефтепродукты отделяются, собираются и сбрасываются в сборный танк.

Современный СЛВ должен обеспечить качество очистки при котором содержание нефтепродуктов в воде на выходе не превышает 15 РРМ (parts per million - частей на миллион).

СЛВ различаются по конструкции - вакуумные или напорные. Последнее разделение говорит о том, как установлен насос, подающий воду и собственно сепаратор. Если насос расположен перед сепаратором - это напорный тип. К недостаткам его относят то, что насос дополнительно перемешивает воду с нефтепродуктами, таким образом, ухудшая общий процесс разделения. Если же сепаратор стоит до насоса, то есть насос всасывает воду через сепаратор - это вакуумный тип. В таких сепараторах немного сложнее реализовать процесс отделения нефти продукта собравшегося в сборной камере.

Устройство топливного сепаратора.

Судовые сепараторы очищают топливо и масло от механических примесей и воды. Отделение механических примесей и воды, как более тяжёлых частиц, происходит в центробежных сепараторах под действием центробежных сил, возникающих при вращательном движении топлива или масла. На морских судах устанавливают центробежные сепараторы тарельчатого (дискового) типа самоочищающиеся или с ручной очисткой. Отделение грязи и механических примесей от топлива называется кларификацией (осветлением), отделение воды - пурификацией (очищением).

Устройство масляного сепаратора

Смазочное масло при циркуляции в дизеле загрязняется частицами изнашивающихся деталей, продуктами сгорания топлива и водой. В данном случае для непрерывного удаления из масла этих примесей применяются центробежные сепараторы, работающие по принципу пурификации.

Пропускание большого количества масла, циркулирующего в системе, т. е. всего потока масла, будет стоить слишком дорого. Поэтому применяется байпасная система, при которой загрязненное масло забирается из нижней части картера сточной масляной цистерны, в отдаленном от всасывающего патрубка месте и возвращается очищенным в месте, расположенном вблизи от всасывающего патрубка. Так как это байпасная (перепускная) система, то следует руководствоваться принципом: меньшая загрязненность масла, содержащегося в циркуляционной системе, будет при работе сепаратора со значительно меньшей производительностью по сравнению с паспортной (максимальной).

По желанию можно принять схему очистки масла с промывкой его водой во время сепарации. Однако некоторые масла содержат водорастворимые присадки, которые будут утеряны, если такое масло промывать водой.

Преимущество промывки масла водой в процессе сепарации заключается в том, что происходит растворение и удаление водорастворимых кислот, улучшается процесс сепарации, так как плотные частицы увлажняются и непрерывно обновляется гидравлический водный затвор в барабане. Промывочная вода должна иметь температуру подогрева немного большую, чем температура масла.

Устройство рулевого устройства и рулевой машины.

Судно оборудовано обтекаемым сварным рулем площадью 12.86 м Верхний упорный подшипник скольжения два подшипника на оси руля имеют набор текстолитовых пластин в бронзовых втулках.

Электрогидравлическая четырёхцилиндровая рулевая машина 25 тм с двумя автономными насосными агрегатами (один из них резервный) а автоматическим переключением, с гидравлическими насосами переменной производительности, обеспечивает посредством целого комплекса цилиндров перекладку руля с борта на борт с 35' на 30' при скорости 16 узлов за время не превышающее 28 секунд. Предусмотрена также возможность одновременной работы обеих насосных агрегатов. В качестве аварийного привода используется гидравлический насос, расположенный в румпельном отделении. В рулевой рубке имеется сигнализация о падении давления масла в гидроусилителе. Рулевая машина установлена на стальном фундаменте, приваренном к палубе в специально предназначенном для неё месте.

На современных судах, как правило, применяют гидравлические рулевые машины. При вращении рулевого колеса на мостике срабатывает датчик телемотора, Протекающее под давлением в трубопроводе масло вызывает перемещение приемника телемотора, за счет чего рулевой насос приводится в движение в соответствующем направлении.

Рис. 4 Рулевое устройство с гидравлическим приводом.

Устройство воздушного компрессора.

Компрессорами называются машины, с помощью которых газы сжимаются от низкого давления на входе до высокого давления на выходе. Соотношение этих двух давлений представляет собой степень сжатия. Самым простым и чаще всего применяемым на судах компрессором является поршневой. По принципу действия идентичен рассмотренному выше дизельному двигателю. Так как температура газов во время процесса сжатия повышается, в цилиндре компрессора можно получить степень сжатия только в пределах шести — восьми. Дальнейшее повышение степени сжатия приводит к росту температуры, оказывающей вредное воздействие на компрессор. Если необходимо получить более высокое давление (так, например, для пуска главного двигателя требуется давление воздуха 2,9 МПа), используют многоступенчатые компрессоры. Воздух атмосферного давления (0,59 МПа) всасывается в цилиндр высокого давления с меньшим рабочим объемом, чем в цилиндре низкого давления, так как количество воздуха уменьшается вследствие сжатия в цилиндре низкого давления и охлаждения в охладителе. В цилиндре высокого давления можно вновь повысить давление воздуха в шесть раз. Конечное давление воздуха составит тогда 3,5 МПа.

1.3. Эксплуатация главных силовых установок судна

Подготовка к работе главной силовой установки.

Особого внимания требуют главные ДВС, так как они обеспечивают ход и безопасность плавания судна. Перед пуском двигателя его необходимо осмотреть и подготовить к работе. Одновременно готовятся к работе все системы и механизмы, обслуживающие ДВС. Механизмы управления пуском, реверсом и топливоподачей должны передвигаться без заеданий и применения больших усилий. Уровень масла в картере регулятора частоты вращения должен соответствовать метке на его указательном стекле. Необходимо подать питание на приборы автоматики для проверки действия системы аварийно-предупредительной сигнализации и защиты.

При охлаждении двигателя забортной водой необходимо прокачать системы, двигатель и газо-турбо нагнетатель до полного удаления воздуха. При замкнутой системе охлаждения необходимо проверить наличие и уровень пресной воды по водоуказательному стеклу на расширительном баке. Если температура охлаждающей пресной воды ниже плюс 15 С, необходимо прогреть ее до температуры 25—45 С. Для более равномерного прогрева двигателя насос пресной воды должен работать постоянно. Одновременно готовится к работе система забортной воды, для чего открываются соответствующие клинкеты и клапаны и производится пробный пуск насоса забортной воды. Убедившись, что системы функционируют нормально, насос останавливают.

Если форсунки, установленные на двигателе, охлаждаются водой, топливом или маслом, необходимо запорные клапаны в системе установить в рабочее положение и пустить соответствующий насос.

При подготовке системы пуска двигателя наполняют баллоны сжатого воздуха, продувают их для удаления скопившегося конденсата и масла.

Если двигатель имеет систему наддува, то необходимо подготовить к работе охладители наддувочного воздуха и обратить внимание на чистоту и крепление фильтра заборника воздуха. Кроме того, следует спустить воду и масло из ресивера продувочного насоса, впускного и выпускного коллекторов, а также из газовой и воздушной полостей газо-турбо нагнетателей.

Перед пуском главного двигателя с ВРШ следует проверить и подготовить к действию систему управления винтом регулируемого шага. Необходимо согласовать указатели шага винта на всех постах управления и выполнить все указания заводской инструкции по эксплуатации ВРШ.

После этого производятся пробные пуски и реверсы ДВС сжатым воздухом без подачи топлива при открытых индикаторных кранах. При отсутствии замечаний закрывают индикаторные краны и считают двигатель готовым к пуску на топливе.

Эксплуатация главных и вспомогательных двигателей в обычных и чрезвычайных ситуациях, включая системы управления.

Оборудование двигателя вырабатывает ресурс с периодическим восстановлением технического состояния при выполнении технического обслуживания и ремонта. Ресурс до списания подразделяют на целое число периодов: текущих, средних и капитального ремонтов. Эти периоды, в свою очередь, подразделяются на промежутки технических осмотров (ТО).

Предполагается, что при капитальном ремонте полностью восстанавливается техническое состояние агрегата, а при проведении ТО заменяется только часть деталей и узлов с малыми ресурсами, вырабатываемыми в период между ТО. Каждое последующее ТО включает все предыдущие ТО. Таким образом, при каждом ТО проводится полный цикл обслуживания и восстановления агрегата.

Регламент ТОР элементов двигателя приводится в инструкции по технической эксплуатации в таблице «План программы обслуживания», который служит для составления на судне графиков ТОР и построения эксплуатационно-ремонтных циклов агрегата. Капитальный ремонт двигателя следует производить каждые 16000 часов работы. Подтверждение о соответствии проходит каждые 5 лет совместно со средним ремонтом и освидетельствованием на судоремонтном предприятии.

Теплотехнический контроль.

Цель контроля — объективная оценка технического состояния двигателя, от которой зависит решение вопроса о том, возможна и рентабельна ли дальнейшая эксплуатация данного двигателя или он нуждается в ремонте (замене). От технического состояния двигателя зависят также фактические расходы топлива и смазочного масла, надежность работы, способность его переносить перегрузку и необходимая ему доля внимания со стороны экипажа судна.

Различают текущий и периодический контроль технического состояния двигателя.

Первый слагается из эксплуатационных систематических наблюдений за показаниями штатных измерительных приборов двигателя, результатов его ежедневных осмотров, зрительных, шумовых и других впечатлений от работающего двигателя и анализа этих материалов.

Текущий контроль дает ориентировочную, приблизительную оценку технического состояния двигателя, так как в нем отсутствуют специальные дополнительные измерения и предварительная проверка регулировки; на эту оценку могут повлиять случайные внешние обстоятельства и субъективность суждения.

Более точную оценку техническому состоянию двигателей дает периодический контроль (теплотехнические испытания), производимый через определенные промежутки времени судовой командой или теплотехническими партиями пароходства.