Файл: Эксплуатация, техническое обслуживание и ремонт судового.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 569

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

корпуса служит осушительная система, с помощью которой осушают грузовые трюмы; машинное отделение; люковые отсеки, цепные ящики и другие отсеки, в которых она может скапливаться.

Своевременное удаление воды из грузовых трюмов предохраняет от увлажнения и подмочки перевозимые грузы. На рефрижераторных судах чрезмерное скопление воды может привести в негодность изоляционные конструкции холодильных трюмов.

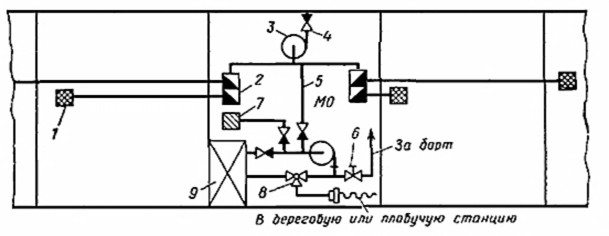

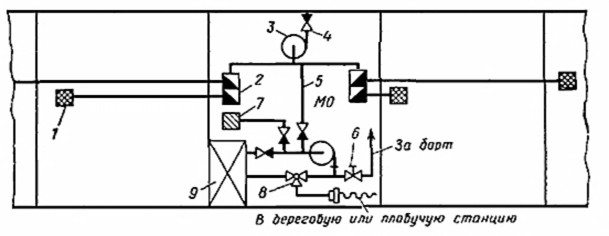

Осушительная система, принципиальная схема которой представлена на рисунке состоит из осушительных средств (насосов, эжекторов), осушительного трубопровода и средств контроля над уровнем трюмной воды. В действительности же состав оборудования и конфигурация осушительной системы зависит от класса, назначения и водоизмещения судна.

Рис. 5 Принципиальная схема осушительной системы:

1 – приемная сетка; 2 – невозвратно-запорная клапанная коробка;

3 – осушительный насос; 4 – невозвратно-запорный клапан, 5 – труба аварийной откачки подсланевых вод; 6 – запорный клапан; 7 – грязевая коробка;8 – трехходовой кран; 9 – цистерна подсланевых вод.

Осушительная система удаляет воду из корпуса судна прямо за борт, за исключением воды, скапливающейся под сланью машинного отделения, которая загрязнена нефтепродуктами (топливом, маслом). Причиной загрязнения подсланевой воды нефтепродуктами является протекание их через неплотности в соединениях топливных и масляных трубопроводов и арматуры, а также через сальники топливных и масляных насосов.

Осушительная система должна исключать возможность попадания воды из-за борта внутрь судна, а также из одного непроницаемого отсека в другой. Для этого откачка воды осуществляется через невозвратную бортовую арматуру, размещенную выше ватерлинии, а на приемном трубопроводе осушительной системы размещают клапанные коробки и клапаны невозвратно-запорного типа.

Эксплуатация системы пожаротушения.

При эксплуатации установкиобъемного пожаротушения тип пожарной нагрузки, размеры и размещение открытых проемов в защищаемых помещениях должны соответствовать проекту. Следует принять меры по ликвидации технологически необоснованных проемов, контролировать работоспособность доводчиков дверей и пр. Помещения, при необходимости должны иметь исправные устройства (или постоянно открытые проемы) для сброса давления. Изменения характеристик помещений, которые использовались в качестве исходных данных при проектировании АУП (изменение типа пожарной нагрузки, размеров и размещения постоянно открытых проемов и т.п.), следует согласовать с организацией-разработчиком АУП.

Эксплуатация судовых насосов.

В общесудовых системах применяют центробежные, осевые, вихревые, поршневые, водокольцевые и водоструйные насосы. Рассмотрим условия, в которых работают эти насосы.

Осушительные насосыработают в сложных и разнообразных условиях. Так как уровень откачиваемой трюмной воды, как правило, находится ниже насоса, то осушительный насос должен обладать способностью к самовсасыванию или иметь самовсасывающее устройство.

Во всасывающую магистраль осушительной системы может проникать воздух через различные не плотности, что снижает подачу воды и делает неустойчивой работу насоса. Очень большое содержание воздуха во всасывающей магистрали приводит к срыву работы насоса. Поэтому важно, чтобы просочившийся воздух непрерывно удалялся самовсасывающим устройством или самим насосом.

Балластные насосымогут откачивать балласт из бортовых и междудонных цистерн. Насосы, откачивающие балластную воду из междудонных цистерн, должны быть способны к самовсасыванию или иметь самовсасывающее устройство. Балластные насосы часто используют в качестве осушительных.

Пожарные насосычерез магистраль и отростки подают воду к пожарным кранам. В обычных условиях пожарные насосы снабжают рабочей водой эжекторы осушения и эжекторы водоотливных установок, а также подают воду для мытья палуб.

Пожарные насосы устанавливают ниже ватерлинии, поэтому они работают с подпором или с небольшой высотой всасывания. Только аварийные насосы с дизельным или другим приводом работают с высотой всасывания до 5 м, поскольку их устанавливают на палубе.

Условия работы насосов учитывают при их проектировании и эксплуатации. Для нормальной эксплуатации насосов от обслуживающего персонала требуются знания их конструктивных особенностей, правил пуска, остановки, порядка обслуживания во время работы и бездействия.

Эксплуатация сепаратора льяльных вод.

Один раз в неделю производить проверку величины давления по вакуумметру и манометру сепаратора. Если величина вакуумметрического давления окажется выше 0,5 МПа, то необходимо произвести очистку фильтра, установленного перед сепаратором. Если величина вакуумметрического давления не превышает 0,05 МПа, то следует заменить фильтрующий патрон в гравитационной ступени сепаратора.

Если давление манометров окажется больше 0,2 МПа, то следует произвести замену квалифицирующего патрона, а если превысит 0,3 МПа — проверку отвода очищенной воды.

Средний ремонт производится через 4 года эксплуатации (6000 часов работы). В этом ремонте заменяют: фильтрующий и коалес-цирующий патроны, упаковку полипропиленовых шариков, сигнализационный зонд. Восстанавливают внутренние лакокрасочные покрытия в гравитационной и коалесцирующей ступенях сепаратора. Для этого повреждённые места очищают, обезжиривают и наносят новое лакокрасочное покрытие.

Капитальный ремонт производят по истечении 16 лет эксплуатации СЛВ.

Эксплуатация топливного сепаратора.

При подготовке сепаратора к работе необходимо:

Периодичность ручной очистки барабана сепаратора следует определять в каждом конкретном случае в зависимости от характера выделяющейся взвеси, производительности и шламового объема барабана; нельзя допускать, чтобы отложения шлама на стенках барабана доходили до края пакета тарелок. Допускаемая загрязненность поверхности рабочих тарелок не должна превышать 30 %.

При сборке сепаратора необходимо следить за последовательностью установки рабочих тарелок по их номерам во избежание появления вибрации при работе. Особое внимание должно быть обращено на состояние резьбы для крепления барабана на вертикальном валу.

Эксплуатация масляного сепаратора.

При остановке сепаратора, более чем надвое суток, барабан необходимо очистить от продуктов сепарирования.

Если сепаратор, работающий по очистке топлива, останавливается более, чем на двое суток, его насос необходимо законсервировать, предварительно удалив из него топливо.

Консервация производится путем заливки масла в фильтр и приемный трубопровод от сборника к насосу с проворачиванием насоса.

В процессе эксплуатации сепаратора возможно оседание пакета тарелок барабана. Для сохранения плотной затяжки пакета необходимо добавить одну — две тарелки из числа запасных.

При этом, передел завинчивания большой гайки барабана должен оставаться прежним, то есть до совпадения рисок на крышке и большой гайке барабана. Если затянуть гайку до требуемого предела невозможно, добавленную тарелку следует убрать.

Один раз в год рекомендуется очищать и регулировать предохранительный клапан. Регулировка клапана на срабатывание при требуемом давлении производится регулирующим винтом клапана.

Масло в ванне механизма следует заменять первый раз через 100÷150 часов работы сепаратора, а затем через 500÷600 часов. При замене масла необходимо протереть глазок масломера и тщательно очистить ванну механизма от продуктов износа и грязи.

Необходимо периодически следить за износом винтовой шестерни. Допустимый износ определяют по толщине зуба у вершины, которая должна быть не менее 0,5 мм. Если зубья тоньше, шестерню сдвигают в новое рабочее положение (шестерня имеет увеличенную ширину венца и используется дважды). Шестерню, изношенную в обоих положениях, заменяют новой. Шестерню заменяют при демонтированных насоса, фрикционной муфте и электродвигателе.

При длительной эксплуатации сепаратора может возникнуть необходимость замены резиновых уплотняющих деталей и шарикоподшипников. Замена уплотнительных колец барабана и сборника не представляет трудности и может быть сделана при кратковременной остановке сепаратора.

Уплотнители насоса и механизма со стороны насоса заменяют при демонтированном насосе, а уплотнитель механизма со стороны электродвигателя — при демонтированных фрикционной муфте и электродвигателе.

Чтобы заменить шайбу эластичной муфты, необходимо сдвинуть соединительные муфты в сторону кронштейна и механизма, предварительно выбив штифты.

Эксплуатация рулевого устройства и рулевой машины.

Рулевое устройство должно содержаться в полной исправности. Перед каждым выходом судна в море все рулевое устройство должно быть осмотрено и затем опробовано в действии путем пробной перекладки руля. При каждой проверке руля в действия путем пробной перекладки необходимо обращать внимание на:

показания всех аксиометров (при пере руля в диаметральной плоскости судна они должны стоять строго на нуле);

степень легкости перекладки руля на оба борта на максимальный угол;

надежность стопорного или тормозного устройства.

Во время плавания рулевое устройство и механизмы его управления надо осматривать не реже одного раза за вахту.

При действии основного рулевого привода рулевое устройство должно обеспечивать маневрирование судна с перекладкой полностью погруженного руля с борта на борт при максимальной скорости переднего хода; при этом время перекладки руля с угла 35° одного борта на угол 30° другого борта не должно превышать 28 с.

При действии запасного рулевого привода рулевое устройство должно обеспечивать маневрирование судна с перекладкой полностью погруженного руля с борта на борт при скорости переднего хода, равной 1/2 максимальной скорости судна, но не менее 7 уз; при этом время перекладки руля с угла 20° одного борта на угол 20° другого борта не должно превышать 60 с.

Когда перо руля переложено на некоторый (любой) угол правого пли левого борта, разница между действительным углом перекладки (углом, составленным пером руля и диаметральной плоскостью судна) и углом, показанным каждым аксиометром, не должна превышать ±1° при электрическом аксиометре и ±2° — при механическом.

Эксплуатация воздушного компрессора.

Предохранительный клапан на блоке цилиндров служит для предотвращения аварии компрессора в случае, если разорвется трубка холодильника и сжатый воздух начнет поступать в полость охлаждения. Воздушные предохранительные клапаны устанавливают на выходе воздуха из первой и второй ступеней. Клапаны рассчитываются на 10%-ное избыточное давление. На выходе из холодильника второй ступени устанавливается плавкая предохранительная пробка для контроля над температурой подаваемого компрессором воздуха, благодаря чему осуществляется защита воздушных баллонов и трубопроводов от чрезмерно нагретого воздуха. Из-за того-что приводные электродвигатели компрессоров работают на переменном токе и имеют постоянную частоту вращения, для уменьшения подачи применяют различные виды устройств, разгружающих цилиндры компрессора. Такое устройство осуществляет удержание всасывающих клапанов компрессора в открытом положении. На холодильниках устанавливают краны продувания. При их открытии компрессор разгружается и воздуха не подает. При пуске компрессор должен работать без нагрузки. В этом случае пусковой момент будет небольшим, а воздушные каналы будут очищаться от накопившейся влаги, которая может оказывать отрицательное воздействие на смазку, вызывать образование водомасляной эмульсии внутри воздушных трубок, что в свою очередь может привести к воспламенению и взрыву в трубках. После пуска приводного электродвигателя частота вращения вала компрессора постепенно увеличивается. В это время необходимо следить за тем, чтобы давление смазочного масла поднялось до заданного значения. Прекращается продувка холодильника первой, а затем второй ступени, и компрессор начинает работать. Проверяют краны к манометрам ступеней, чтобы показания манометров были правильными. Если продувка холодильников осуществляется вручную, то краны продувки необходимо периодически приоткрывать для удаления влаги из холодильника. Во время работы, компрессора периодически контролируется подача охлаждающей; воды и температура воздуха, воды и масла. При остановке компрессора вначале открывают

Своевременное удаление воды из грузовых трюмов предохраняет от увлажнения и подмочки перевозимые грузы. На рефрижераторных судах чрезмерное скопление воды может привести в негодность изоляционные конструкции холодильных трюмов.

Осушительная система, принципиальная схема которой представлена на рисунке состоит из осушительных средств (насосов, эжекторов), осушительного трубопровода и средств контроля над уровнем трюмной воды. В действительности же состав оборудования и конфигурация осушительной системы зависит от класса, назначения и водоизмещения судна.

Рис. 5 Принципиальная схема осушительной системы:

1 – приемная сетка; 2 – невозвратно-запорная клапанная коробка;

3 – осушительный насос; 4 – невозвратно-запорный клапан, 5 – труба аварийной откачки подсланевых вод; 6 – запорный клапан; 7 – грязевая коробка;8 – трехходовой кран; 9 – цистерна подсланевых вод.

Осушительная система удаляет воду из корпуса судна прямо за борт, за исключением воды, скапливающейся под сланью машинного отделения, которая загрязнена нефтепродуктами (топливом, маслом). Причиной загрязнения подсланевой воды нефтепродуктами является протекание их через неплотности в соединениях топливных и масляных трубопроводов и арматуры, а также через сальники топливных и масляных насосов.

Осушительная система должна исключать возможность попадания воды из-за борта внутрь судна, а также из одного непроницаемого отсека в другой. Для этого откачка воды осуществляется через невозвратную бортовую арматуру, размещенную выше ватерлинии, а на приемном трубопроводе осушительной системы размещают клапанные коробки и клапаны невозвратно-запорного типа.

Эксплуатация системы пожаротушения.

При эксплуатации установкиобъемного пожаротушения тип пожарной нагрузки, размеры и размещение открытых проемов в защищаемых помещениях должны соответствовать проекту. Следует принять меры по ликвидации технологически необоснованных проемов, контролировать работоспособность доводчиков дверей и пр. Помещения, при необходимости должны иметь исправные устройства (или постоянно открытые проемы) для сброса давления. Изменения характеристик помещений, которые использовались в качестве исходных данных при проектировании АУП (изменение типа пожарной нагрузки, размеров и размещения постоянно открытых проемов и т.п.), следует согласовать с организацией-разработчиком АУП.

Эксплуатация судовых насосов.

В общесудовых системах применяют центробежные, осевые, вихревые, поршневые, водокольцевые и водоструйные насосы. Рассмотрим условия, в которых работают эти насосы.

Осушительные насосыработают в сложных и разнообразных условиях. Так как уровень откачиваемой трюмной воды, как правило, находится ниже насоса, то осушительный насос должен обладать способностью к самовсасыванию или иметь самовсасывающее устройство.

Во всасывающую магистраль осушительной системы может проникать воздух через различные не плотности, что снижает подачу воды и делает неустойчивой работу насоса. Очень большое содержание воздуха во всасывающей магистрали приводит к срыву работы насоса. Поэтому важно, чтобы просочившийся воздух непрерывно удалялся самовсасывающим устройством или самим насосом.

Балластные насосымогут откачивать балласт из бортовых и междудонных цистерн. Насосы, откачивающие балластную воду из междудонных цистерн, должны быть способны к самовсасыванию или иметь самовсасывающее устройство. Балластные насосы часто используют в качестве осушительных.

Пожарные насосычерез магистраль и отростки подают воду к пожарным кранам. В обычных условиях пожарные насосы снабжают рабочей водой эжекторы осушения и эжекторы водоотливных установок, а также подают воду для мытья палуб.

Пожарные насосы устанавливают ниже ватерлинии, поэтому они работают с подпором или с небольшой высотой всасывания. Только аварийные насосы с дизельным или другим приводом работают с высотой всасывания до 5 м, поскольку их устанавливают на палубе.

Условия работы насосов учитывают при их проектировании и эксплуатации. Для нормальной эксплуатации насосов от обслуживающего персонала требуются знания их конструктивных особенностей, правил пуска, остановки, порядка обслуживания во время работы и бездействия.

Эксплуатация сепаратора льяльных вод.

Один раз в неделю производить проверку величины давления по вакуумметру и манометру сепаратора. Если величина вакуумметрического давления окажется выше 0,5 МПа, то необходимо произвести очистку фильтра, установленного перед сепаратором. Если величина вакуумметрического давления не превышает 0,05 МПа, то следует заменить фильтрующий патрон в гравитационной ступени сепаратора.

Если давление манометров окажется больше 0,2 МПа, то следует произвести замену квалифицирующего патрона, а если превысит 0,3 МПа — проверку отвода очищенной воды.

Средний ремонт производится через 4 года эксплуатации (6000 часов работы). В этом ремонте заменяют: фильтрующий и коалес-цирующий патроны, упаковку полипропиленовых шариков, сигнализационный зонд. Восстанавливают внутренние лакокрасочные покрытия в гравитационной и коалесцирующей ступенях сепаратора. Для этого повреждённые места очищают, обезжиривают и наносят новое лакокрасочное покрытие.

Капитальный ремонт производят по истечении 16 лет эксплуатации СЛВ.

Эксплуатация топливного сепаратора.

При подготовке сепаратора к работе необходимо:

-

проверить уровень масла в картере сепаратора, при необходимости добавить масло; -

освободить тормоз барабана и стопорные винты сепаратора; -

проверить положение клапанов, подготовить системы (включая системы управляющей и добавочной воды) к работе; -

подготовить к действию подогреватели масла (топлива) и автономные насосы. -

открыть клапан на трубопроводе чистого масла (топлива) и включить электродвигатель сепаратора; -

при работе сепаратора в режиме пурификации для создания гидравлического затвора залить барабан пресной водой; температуру воды рекомендуется иметь на 5°С выше температуры сепарируемого масла (топлива); -

после того, как барабан сепаратора наберет полную частот)' вращения, подать масло (топливо) на сепарацию.

Периодичность ручной очистки барабана сепаратора следует определять в каждом конкретном случае в зависимости от характера выделяющейся взвеси, производительности и шламового объема барабана; нельзя допускать, чтобы отложения шлама на стенках барабана доходили до края пакета тарелок. Допускаемая загрязненность поверхности рабочих тарелок не должна превышать 30 %.

При сборке сепаратора необходимо следить за последовательностью установки рабочих тарелок по их номерам во избежание появления вибрации при работе. Особое внимание должно быть обращено на состояние резьбы для крепления барабана на вертикальном валу.

Эксплуатация масляного сепаратора.

При остановке сепаратора, более чем надвое суток, барабан необходимо очистить от продуктов сепарирования.

Если сепаратор, работающий по очистке топлива, останавливается более, чем на двое суток, его насос необходимо законсервировать, предварительно удалив из него топливо.

Консервация производится путем заливки масла в фильтр и приемный трубопровод от сборника к насосу с проворачиванием насоса.

В процессе эксплуатации сепаратора возможно оседание пакета тарелок барабана. Для сохранения плотной затяжки пакета необходимо добавить одну — две тарелки из числа запасных.

При этом, передел завинчивания большой гайки барабана должен оставаться прежним, то есть до совпадения рисок на крышке и большой гайке барабана. Если затянуть гайку до требуемого предела невозможно, добавленную тарелку следует убрать.

Один раз в год рекомендуется очищать и регулировать предохранительный клапан. Регулировка клапана на срабатывание при требуемом давлении производится регулирующим винтом клапана.

Масло в ванне механизма следует заменять первый раз через 100÷150 часов работы сепаратора, а затем через 500÷600 часов. При замене масла необходимо протереть глазок масломера и тщательно очистить ванну механизма от продуктов износа и грязи.

Необходимо периодически следить за износом винтовой шестерни. Допустимый износ определяют по толщине зуба у вершины, которая должна быть не менее 0,5 мм. Если зубья тоньше, шестерню сдвигают в новое рабочее положение (шестерня имеет увеличенную ширину венца и используется дважды). Шестерню, изношенную в обоих положениях, заменяют новой. Шестерню заменяют при демонтированных насоса, фрикционной муфте и электродвигателе.

При длительной эксплуатации сепаратора может возникнуть необходимость замены резиновых уплотняющих деталей и шарикоподшипников. Замена уплотнительных колец барабана и сборника не представляет трудности и может быть сделана при кратковременной остановке сепаратора.

Уплотнители насоса и механизма со стороны насоса заменяют при демонтированном насосе, а уплотнитель механизма со стороны электродвигателя — при демонтированных фрикционной муфте и электродвигателе.

Чтобы заменить шайбу эластичной муфты, необходимо сдвинуть соединительные муфты в сторону кронштейна и механизма, предварительно выбив штифты.

Эксплуатация рулевого устройства и рулевой машины.

Рулевое устройство должно содержаться в полной исправности. Перед каждым выходом судна в море все рулевое устройство должно быть осмотрено и затем опробовано в действии путем пробной перекладки руля. При каждой проверке руля в действия путем пробной перекладки необходимо обращать внимание на:

показания всех аксиометров (при пере руля в диаметральной плоскости судна они должны стоять строго на нуле);

степень легкости перекладки руля на оба борта на максимальный угол;

надежность стопорного или тормозного устройства.

Во время плавания рулевое устройство и механизмы его управления надо осматривать не реже одного раза за вахту.

При действии основного рулевого привода рулевое устройство должно обеспечивать маневрирование судна с перекладкой полностью погруженного руля с борта на борт при максимальной скорости переднего хода; при этом время перекладки руля с угла 35° одного борта на угол 30° другого борта не должно превышать 28 с.

При действии запасного рулевого привода рулевое устройство должно обеспечивать маневрирование судна с перекладкой полностью погруженного руля с борта на борт при скорости переднего хода, равной 1/2 максимальной скорости судна, но не менее 7 уз; при этом время перекладки руля с угла 20° одного борта на угол 20° другого борта не должно превышать 60 с.

Когда перо руля переложено на некоторый (любой) угол правого пли левого борта, разница между действительным углом перекладки (углом, составленным пером руля и диаметральной плоскостью судна) и углом, показанным каждым аксиометром, не должна превышать ±1° при электрическом аксиометре и ±2° — при механическом.

Эксплуатация воздушного компрессора.

Предохранительный клапан на блоке цилиндров служит для предотвращения аварии компрессора в случае, если разорвется трубка холодильника и сжатый воздух начнет поступать в полость охлаждения. Воздушные предохранительные клапаны устанавливают на выходе воздуха из первой и второй ступеней. Клапаны рассчитываются на 10%-ное избыточное давление. На выходе из холодильника второй ступени устанавливается плавкая предохранительная пробка для контроля над температурой подаваемого компрессором воздуха, благодаря чему осуществляется защита воздушных баллонов и трубопроводов от чрезмерно нагретого воздуха. Из-за того-что приводные электродвигатели компрессоров работают на переменном токе и имеют постоянную частоту вращения, для уменьшения подачи применяют различные виды устройств, разгружающих цилиндры компрессора. Такое устройство осуществляет удержание всасывающих клапанов компрессора в открытом положении. На холодильниках устанавливают краны продувания. При их открытии компрессор разгружается и воздуха не подает. При пуске компрессор должен работать без нагрузки. В этом случае пусковой момент будет небольшим, а воздушные каналы будут очищаться от накопившейся влаги, которая может оказывать отрицательное воздействие на смазку, вызывать образование водомасляной эмульсии внутри воздушных трубок, что в свою очередь может привести к воспламенению и взрыву в трубках. После пуска приводного электродвигателя частота вращения вала компрессора постепенно увеличивается. В это время необходимо следить за тем, чтобы давление смазочного масла поднялось до заданного значения. Прекращается продувка холодильника первой, а затем второй ступени, и компрессор начинает работать. Проверяют краны к манометрам ступеней, чтобы показания манометров были правильными. Если продувка холодильников осуществляется вручную, то краны продувки необходимо периодически приоткрывать для удаления влаги из холодильника. Во время работы, компрессора периодически контролируется подача охлаждающей; воды и температура воздуха, воды и масла. При остановке компрессора вначале открывают